- •1. Классификация сварных конструкций

- •2. Основные способы изготовления сварных конструкций сваркой плавлением

- •3. Технические условия на изготовление сварных конструкций

- •4. Технологичность изготовления сварных конструкций

- •5.Общие принципы проектирования технологических процессов сварки

- •6. Порядок разработки технологического процесса изготовления сварных конструкций

- •7.Задачи проектирования сварочного производства

- •8. Планировка участков сборочно-сварочного цеха

- •9. Классификация и общие требования к сборочно-сварочным приспособлениям

- •10 Технологические особенности изготовления сварных конструкций из разных материалов

- •11. Технология изготовления балок двутаврового и коробчатого сечения

- •12. Технология изготовления рам

- •13. Рулонирование листовых конструкций

- •14Технологические особенности изготовления цилиндрических резервуаров

- •15. Изготовление и монтаж сферических резервуаров

- •16 Изготовление тонкостенных сосудов

- •17 Изготовление толстостенных сосуд

- •18 Сборка и сварка технологических трубопроводов

- •19 Технология сварки магистральных трубопроводов

- •20. Особенности изготовления корпусов судов

- •21. Технология изготовления крупных деталей машиностроения в мелкосерийном производстве

- •22 Изготовление деталей машиностроения в серийном и крупносерийном производстве

- •23 Виды емкостей и резервуаров

- •24 Требования к технологии изготовления сосудов, работающих под давлением

- •25 Структура сборочно-сварочного цеха

- •26. Изготовление сварных труб

- •27. Типовые специализированные сборочно-сварочные приспособления

- •28. Выбор видов и параметров режима термической обработки сварных конструкций

- •29 Материалы для изготовления сварных конструкций

- •30. Детали для изготовления сварных конструкций

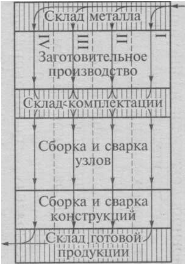

8. Планировка участков сборочно-сварочного цеха

Структура и компоновка участков сборочно-сварочных цехов зависят от серийности производства сварных конструкций, которая определяется годовым объемом выпуска деталей.

При проектировании сборочно-сварочного цеха в качестве основного показателя принимают его проектную производственную мощность.

Опыт проектирования сварочных цехов включает в себя применение ряда типовых схем планировок.

Для

мелкосерийного и серийного производства

относительно несложных металлоконструкций

при небольшой и устойчивой номенклатуре

нашла применение схема цеха с продольным

направлением производственного

потока.

Для

мелкосерийного и серийного производства

относительно несложных металлоконструкций

при небольшой и устойчивой номенклатуре

нашла применение схема цеха с продольным

направлением производственного

потока.

Из пролетов заготовительного производства заготовки поступают на склад комплектации (промежуточный склад), откуда скомплектованными по заказам они могут выдаваться в один из пролетов сборки и сварки узлов. Готовые сварные узлы поступают на участки сборки и сварки конструкций, а после завершения изготовления — на склад готовой продукции или на дальнейшую сборку, установку оборудования, отделку.

Преимуществом рассмотренного варианта планировки являются простота и ясность схемы грузопотоков, совпадающих с направлением технологического потока, отсутствие возвратных перемещений грузов.

Другим характерным примером типовой планировки является схема цеха для крупносерийного производства сложных однотипных сварных конструкций.

Основным отличием этой схемы планировки от предыдущей является расположение производства общей сборки конструкций в пролете, поперечном по отношению к пролетам заготовительного производства и пролетам сборки и сварки узлов.

Схема цеха облегчает решение транспортных проблем в условиях крупносерийного и массового производства, а также в условиях поточных, автоматизированных и роботизированных технологических линий, включающих операции заготовительного производства и механической обработки узлов после сварки. Промежуточный склад заготовок, перенесенный к пролету общей сборки, в котором может размещаться главный сборочный конвейер, позволяет создать необходимый запас узлов и деталей для обеспечения непрерывной работы пролета общей сборки при возможных перерывах в работе других пролетов.

Для облегчения перехода на новые виды и модели выпускаемых металлоконструкций при разработке технологических планировок сварочных цехов целесообразно закладывать некоторые резервные площади. Это, хотя и ведет к увеличению стоимости строительства, но значительно расширяет возможности предприятия, особенно в тех отраслях, где необходимо частое обновление продукции.

9. Классификация и общие требования к сборочно-сварочным приспособлениям

Важным элементом технологического процесса производства сварных конструкций, в значительной степени определяющим качество их изготовления, является выбор или разработка технологической оснастки.

Классификация сборочно-сварочных приспособлений: по выполняемым технологическим операциям; виду обработки и методам сварки; степени специализации; уровню механизации и автоматизации; виду установки; необходимости и возможности поворота; источнику энергии силового привода.

Различают приспособления: для разметки заготовок; термической или механической обработки свариваемых элементов; сборки под сварку; сварки; контроля качества; правки изделий; покраски и маркировки изделий и т.д. Применяют приспособления для дуговой, электрошлаковой и контактной сварки, для наплавки, напыления, пайки и т. п.

Приспособления могут быть ручными, механизированными, полуавтоматическими и автоматическими; по виду установки различают стационарные, передвижные и переносные приспособления, которые могут быть поворотными и неповоротными. В зависимости от источников энергии силового привода различают ручные, пневматические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные приспособления.

Требования к сборочно-сварочным приспособлениям. На выбор типа технологической оснастки и сборочно-сварочных приспособлений оказывают влияние: характер производства (единичное, серийное, массовое); особенности конструкции сварного узла; требования к точности сборки и качеству сварного соединения; технология изготовления заготовок; способ сварки и ряд других факторов.

Сборочно-сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

точность сборки в пределах допусков, установленных чертежом;

удобство доступа к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера (зазора) между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

надежную защиту базовых и установочных поверхностей, силовых элементов (штоков цилиндров, резьбовых поверхностей силовых зажимов и др.), а также корпуса самой оснастки от прилипания сварочных брызг;

надежный токоподвод для создания условий стабильного режима сварки с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб;

возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.