- •Содержание

- •Введение

- •1. Ассортимент выпускаемой продукции, технологическая схема производства

- •Основного технологического оборудования, используемого при производстве цементов на зао «Невьянский цементник»

- •2. Горный цех

- •3. Сырьевоеотделение

- •4. Отделение обжига

- •4.1 Циклонный теплообменник

- •4.2 Печь

- •5. Оделение помола в цехе помола осуществляется заключительная стадия производства цемента - размол клинкера и добавок (гранулированных шлаков и гипса).

- •Цех ж/д транспорта

- •Линия упаковки цемента в мешки по 50 кг

- •Линия упаковки в “big – bag” по 1000 кг

- •Список использованной литературы

4. Отделение обжига

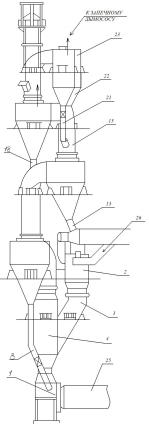

Обжиг клинкера производится в печном агрегате СМЦ - 26, в состав которого входят: вращающаяся печь диаметром 4,5 и длиной 80 м, этажерка с циклонным теплообменником высотой 90 м, реактор - декарбонизатор и колосниковый холодильник СМЦ - 33. Также имеется колонка увлажнения, запечный дымосос и другое тягодутьевое оборудования (рис. 21).

Рис. 21. Схема печного агрегата

1 – концевой дымосос ДРП 21 2; 2 – запечный электрофильтр; 3 – патрубок поступления отработанных газов из агрегатов помола и сушки сырья; 4 – колонка увлажнения; 5 – патрубок для подачи печных газов; 6 – запечный дымосос ДЦ – 32,52; 7 – устройство для присадки холодного воздуха и для впрыска воды в кральчатку дымососа; 8 – патрубок подачи сырьевой муки в циклонный теплообменник;9 – запечный двухветвевой четырехступенчатый циклонный теплообменник с реактором – декарбонизатором; 10 – патрубок подачи топлива в реактор – декарбонизатор; 11 – воздуховод от охладителя клинкера к декарбонизатору; 12 – вращающаяся печь СМЦ – 9; 13 – устройство для охлаждения корпуса печи; 14 – устройство для замера температуры корпуса печи; 15 – охладитель клинкера СМЦ – 33 колосниковый переталкивающего типа; 16 – патрубок подачи топлива в горелочное устройство вращающейся печи; 17 – клинкерный конвейер; 18 – патрубок сброса излишнего воздуха из охладителя клинкера в атмосферу через аспирационное устройство.

Проектная

производительность печного агрегата

составляет 3000 т/сут (125 т/ч), удельный

расход тепла на обжиг клинкера – 3559

Дж/кг (850 ккал/кг) и рабочей температурой

1450 0С.

В качестве технологического топлива

используется природный газ с теплотворной

способностью 33201 кДж/нм3.

Во вращающейся печи происходит завершение декарбонизации сырья и процесс клинкерообразования. В циклонном теплообменнике порошкообразная сырьевая смесь нагревается отходящими из печи и декарбонизатора газами с дегидратацией сырья и частичной его декарбонизацией.

Теплообмен в газоходах и циклонах происходит при параллельном движении газов и материала. Однако в целом циклонный теплообменник работает по принципу противотока.

Теплообмен между газами и сырьевой мукой происходит во взвешенном состоянии, при котором большая площадь поверхности сырьевой муки соприкасаясь с газами, обуславливает быстрый и интенсивный теплообмен. Время нагрева частиц сырьевой муки, взвешенной в газовом потоке, 30 – 35 сек. При этом сырье нагревается до 800 0С и более и частично декарбонизируется.

Степень декарбонизации сырья резко возрастает в усиленном циклонном теплообменнике, оснащенном реактором – декарбонизатором, в котором степень декарбонизации составляет 90 %.

4.1 Циклонный теплообменник

Усиленный циклонный теплообменник (рис. 22) предназначен для предварительной тепловой обработки и декарбонизации сырьевой муки за счет использования тепла отходящих из вращающейся печи газов и сжигания части топлива в установке декарбонизатора. В циклонных теплообменниках происходят реакции разложения глины на основные окислы, удаление гидратной воды, начинается и заканчивается декарбонизацияи др.

Усиленный циклонный теплообменник разработан с целью увеличения удельной загрузки печи при сохранении стабильности и регулируемости технологического процесса обжига клинкера.

Рис. 22. Схема циклонного теплообменника

1 – установка загрузочная; 2, 3, 4 – установка декарбонизатора; 5 – газоход Iступени циклонов; 6, 7 – циклонIступени; 8 – течки циклоновIступени; 9, 10 – газоходIIступени циклонов; 11, 12 – циклонIIступени; 13 – течки циклоновIIступени; 14, 15 – газоходIIIступени; 16, 17 – циклонIIIступени; 18 – течки циклоновIIIступени; 19, 20 - газоходIVступени циклонов; 21 - течки циклоновIVступени; 22, 23 - циклонIVступени; 24 – клапан присадки воздуха; 25 – вращающаяся печь; 26 – воздухопровод от холодильника.

На

каждую ветвь циклонного теплообменника

запроектирован свой узел питания.

Сырьевая мука из запасного силоса

дозаторами подается

в циклон - осадитель, а затем в расходный

бункер емкостью

50 м3,

оборудованный

электротензометрическими взвешивающими

устройствами (датчиками), связанными

совторичными

приборами на

центральном пульте

управления.

Из бункера

аэрированная мука с помощью

аэрационного

питателя с установленным на определенную

производительность регулирующим

клапаном поступает самотеком во

взвешивающее устройство дозаторов и

далее в пневмоподъемник непрерывного

действия

СМЦ-145. Из пневмоподъемника

под действием сжатого

воздуха, создаваемого нагнетателями

ЦНВ 200/3,

материально-воздушная смесь

поступает в

газоходы между третьей и четвертой

ступенями теплообменника.

Электротензометрические датчики, аэрационный питатель и взвешивающее устройство входят в комплект дозатора фирмы “Шeнк”. На каждую ветвь установлено 2 дозатора (1 рабочий, 1 резервный).

Для наладки системы питания печи предусмотрены трубопроводы от трассы подачи материала в теплообменник к запасному силосу.

В проекте предусмотрена установка системы очистки запыленного воздуха от узла питания печи. Очистка осуществляется в рукавном фильтре СМЦ – 101. Очищенный воздух вентилятором В–ЦП6 выбрасывается в атмосферу, уловленная пыль пневмовинтовыминасосами (I рабочий, 1 резервный) подается в запасной силос.

Усиленный циклонный теплообменник принципиально отличается от ранее применяемых конструкций теплообменников тем, что между нижней ступенью обычного двухветвевого четырехступенчатого циклонного теплообменника и вращающейся печью встроена установка декарбонизатора.

При работе вращающейся печи в линии с применением усиленного циклонного теплообменника технологическое топливо сжигается как в самой вращающейся печи (около 30 %), так и в декарбонизаторе (около 70 %), при этом необходимый для горения топлива воздух в декарбонизатор подается из

холодильника

клинкера с температурой около 650 0С

по специальному воздуховоду, соединяющему

декарбонизатор и холодильник.

Технологический процесс теплообмена

между сырьем и горячими газами,

поступающими в теплообменник одновременно

из вращающейся печи и декарбонизатора,

от IV

до II

ступени происходит аналогично обычному

циклонному теплообменнику, т. е. сырье

в виде тонкоизмельченной смеси (муки)

влажностью около 0,5 % строго дозированного

состава подается в газоходы перед IV

ступенью в обе ветви одновременно.

Материал в газоходах рассеивается по сечению специальными устройствами (распылителями), подхватывается дымовыми газами и выносится в циклоны IV ступени, при этом происходит теплообмен между газами и сырьем.

Необходимая скорость газового потока регулируется запечным вытяжным дымососом.

В циклонах IV ступени сырьевая мука отделяется от газового потока и по течкам, соединяющим циклоны IV ступени с газоходами III, поступает в последние.

В III – ей и во II – ой ступенях обоих ветвей теплообменника, циклы теплообмена, движения сырьевой муки в газовом потоке, отделение муки от газов и транспортировка ее в нижестоящую ступень происходит аналогично описанному для IV ступени.

Из циклонов II ступени обеих ветвей теплообменника сырьевая мука поступает в вихревой кальцинатордекарбонизатора, где она равномерно рассеивается горячим воздухом, поступающим из холодильника. Рассеянная сырьевая мука и раскаленные газы в процессе совместного вихревого движения в кальцинаторе быстро обмениваются теплом и поступают в смесительную камеру декарбонизатора.

В смесительной камере пылегазовая смесь из вихревогокальцинатора встречается с горячими газами, отходящими из вращающейся печи. Оба потока быстро перемешиваются и происходит дальнейший интенсивный теплообмен

между

газами и сырьевой мукой, которые через

газоход I

ступени выносятся в циклоны I

ступени, где происходит отделение

сырьевой муки от газового потока. Из

циклонов I

ступени сырье по течкам поступает в

загрузочную установку и далее во

вращающуюся обжиговую печь.

Загрузочная головка служит для соединения вращающейся печи с циклонным теплообменником. Она представляет собой камеру коробчатого сечения с наклонным днищем. Наружные стенки ее оребрены, внутренняя полость футерована огнеупорным материалом. Верхняя часть головки заужена. На зауженной части устанавливается вставка с шиберами. В боковых стенках головки расположена загрузочные патрубки. По ним сырьевая мука поступает из течек циклонов I ступени в печь. Также имеются опорные лапы, посредством которых головка опирается на металлоконструкцию.

Главным преимуществом процесса с использованием усиленного циклонного теплообменника является исключительно высокая производительность на единицу объема печи, примерно в 2 – 2,5 раза выше обычного циклонного теплообменника.

Циклоны I,II,III и IV ступени футеруют изнутри огнеупорной керамикой.