- •Содержание

- •Краткая история кафедры по бурению скважин (бс)

- •Пожарная безопасность

- •Основные сведения о кафедре разработки и экплуатации нефтяных и газовых месторождений

- •Очистка газа от механических примесей

- •Осушка газа

- •Очистка газа от сероводорода.

- •Состав добываемого или перерабатываемого сырья и получаемых продуктов на предприятии

- •Перечень основных технологических процессов и аппаратов, машин и механизмов Сосногорского лпумг кс-10

- •Опасные и вредные производственные факторы на предприятии Сосногорского лпумг кс-10

- •Предпринимаемые на предприятии меры безопасности

- •Применяемые на предприятии средства индивидуальной защиты

- •Технологическая схема ооо “Газпром переработка”. Сгпз

- •Перечень основных процессов и аппаратов, машин и механизмов на сгпз

- •Опасные и вредные производственные факторы на предприятии

- •Краткая история оао “лукойл-Ухтанефтепереработка”

- •Опасные и вредные производственные факторы на предприятии

- •Перечень основных процессов и аппаратов, машин и механизмов оао “лукойл-Ухтанефтепереработка”

- •Состав добываемого или перерабатываемого сырья и получаемых продуктов.

- •Библиографический список

Опасные и вредные производственные факторы на предприятии

На ОАО “ЛУКОЙЛ-Ухтанефтепереработка”, в основном из вредных факторов присутствуют только химические факторы, то есть работа с метанолом и другими химическими веществами, и физические факторы, то есть высокие и низкие температуры, вибрации и шумы, освещение.

Из опасных производственных факторов присутствует работа с огнем, на высоте, с давлением, движущиеся части.

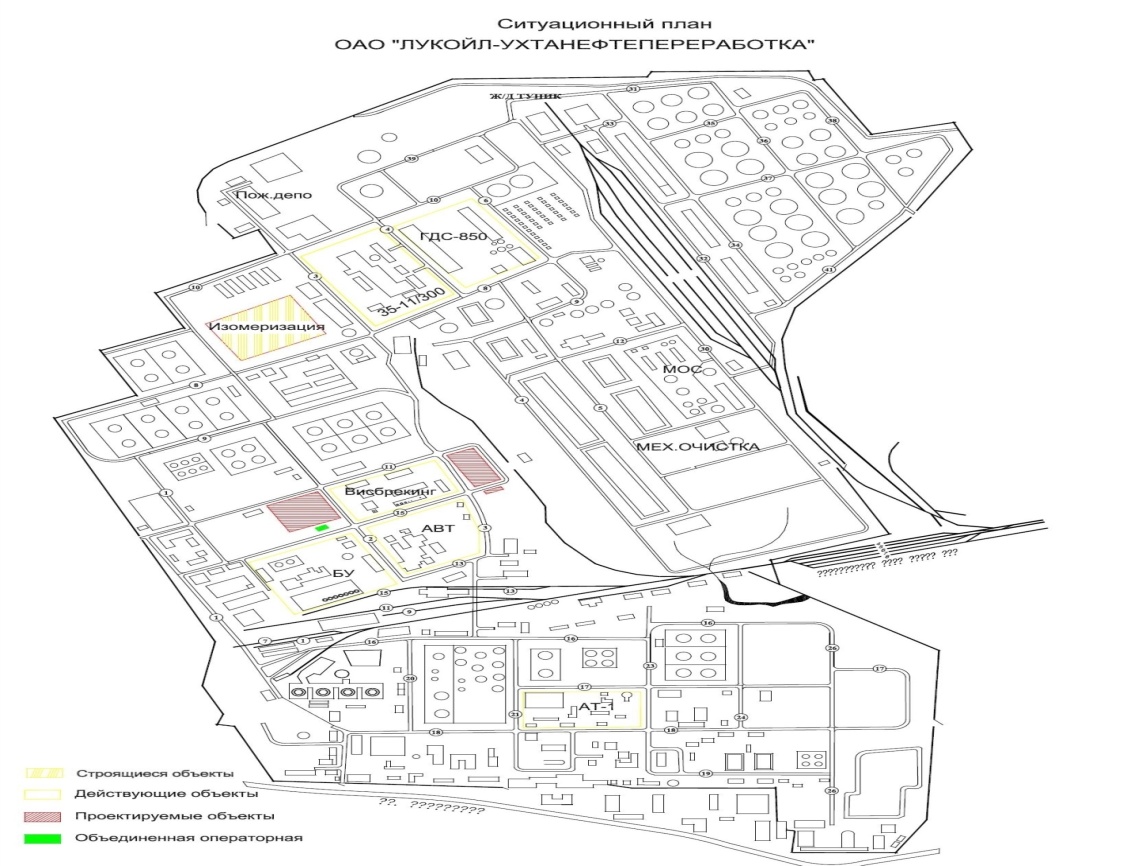

Технологическая схема ОАО “ЛУКОЙЛ-Ухтанефтепереработка”

Перечень основных процессов и аппаратов, машин и механизмов оао “лукойл-Ухтанефтепереработка”

Основные этапы нефти переработки:

1. Подготовка нефти к переработке

2. Первичная переработка нефти

3. Вторичная переработка нефти

4. Очистка нефтепродуктов

Нефть несколькими потоками с помощью насосов прокачивается через подогреватели, где нагревается отработавшим паром. После этого в неё добавляется деэмульгатор и нефть поступает в отстойники, где от нее отделяется вода. Окончательное обезвоживание нефти осуществляет в электродегидраторе второй степени.

А затем происходит переработка нефти начиная с ее перегонки. В ходе перегонки, повышая температуру, из нефти выделяют углеводороды, выкипающие в различных интервалах температур.

Для получения данных фракций применяют процесс, называемый ректификацией и осуществляемый в ректификационной колонне.

Перед закачкой в ректификационную колонну нефть нагревают в трубчатой печи до температуры 350…360°С. При этом легкие углеводороды, бензиновая, керосиновая и дизельная фракции переходят в парообразное состояние, а жидкая фаза с температурой кипения выше 350°С представляет собой мазут.

После ввода данной смеси в ректификационную колону мазут стекает вниз, а углеводы, находящиеся в парообразном состоянии, поднимаются вверх. Кроме того вверх поднимаются пары углеводородов, испаряющиеся из мазута, нагреваемого в нижней части колонны до температуры 350°С.

Технологический процесс рассчитан таким образом, что в самой верхней части колонны конденсируется бензиновая фракция, ниже – керосиновая, ещё ниже – фракция дизельного топлива. Несконденсировавшиеся пары направляются на газофракционирование, где из них получают сухой газ (метан, этан), пропан, бутан и бензиновую фракцию. Перегонка нефти с целью получения указанных фракций на ОАО «ЛУКОЙЛ-Ухтанефтепереработка» производиться в цехи №1, где находиться установка АТ-1 (атмосферная трубчатая установка), которой уже 70 лет. Так же в цехе имеется установка АВТ (атмосферно-вакуумная трубчатая установка), имеющая кроме атмосферного вакуумный блок, где из мазута выделяют масляные фракции, вакуумный газойль, оставляя в остатке гудрон. В этом же цехе находиться установка для переработки остатков АВТ (нефтебитумная установка).

Для увеличения глубины переработки нефти используется самая молодая установка – Висбретенг, которая позволяет снизить вязкость при более низких температурах.

Цех №2 – это газокаталетический цех. Здесь находятся резервуары под нефть и её производные. В этом цехе происходит Каталитический риформинг и гидрогенизационные процессы.

Риформинг – это каталитический процесс переработки низкооктановых бензиновых фракций, осуществляемый при температуре около 500°С и давлении 2…4 МПа.

Гидрогенизационными называются процессы переработки нефтяных фракций в присутствии водорода, вводимого в систему извне. Это происходит в установке ГДС – 850.

Таким образом, применение гидрогенизационных процессов позволяет углубить переработку нефти, обеспечив увеличение выхода светлых нефтепродуктов, а также удалить нежелательные примеси серы, кислорода, азота.

Цех№3 – товара сырьевой (принятие нефти и её отгрузка)

Цех №4 – оперативные условия (слесаря-ремоитники)

Цех№5 – хозяйственный

Цех №11 – центральная заводская лаборатория

Цех №13 – водоснабжение, колонизации и очистные сооружения