- •Ангарск, 2004

- •Лабораторная работа.

- •Исследование зависимости между структурой и свойствами сплавов системы железо-углерод в равновесном состоянии.

- •Часть 1. Стали.

- •Обозначение и маркировка углеродистых сталей.

- •2. Стали конструкционные качественные. Маркируются двумя цифрами: 05, 08, 10 15, 20 ….80. Цифры указывают на примерное содержание углерода в стали в сотых долях процента.

- •Контрольные вопросы

- •Часть 2. Чугуны.

- •Серый чугун (гост 1412 - 85)

- •Ковкий чугун (гост 1215-79)

- •Высокопрочный чугун (гост 7293 - 85)

Контрольные вопросы

Назовите и охарактеризуйте структурные составляющие доэвтектоидной стали.

Назовите и охарактеризуйте структурные составляющие заэвтектоидной стали.

Сколько углерода содержит сталь, если ее структура состоит только из перлита?

Сколько углерода содержит сталь, которая на половину состоит из перлита?

Часть 2. Чугуны.

Чугунами называются сплавы железа с углеродом, содержащие более 2,14% углерода. В зависимости от скорости охлаждения, содержания примесей и последующей термической обработки, углерод в чугунах может находиться либо в виде графита различной формы, либо в виде цементита. В соответствии с этим различают чугуны: белые, серые.

Белый чугун. В белом чугуне весь углерод находится в связанном состоянии, т. е. в виде цементита. Вид излома этого чугуна белый, лучистый. Белый чугун для изготовления деталей не используют, поскольку он обладает высокой твердостью, хрупкостью и практически не поддается обработке режущим инструментом.

Согласно диаграммы Fe-C, в зависимости от содержания углерода, белые чугуны подразделяются на доэвтектические (от 2,14 до 4,3% С), эвтектические (4,3% С) и заэвтектические (от 4,3 до 6,67% С).

Основные структурные составляющие белых чугунов – перлит, ледебурит и цементит. Доэвтектический белый чугун состоит из перлита, ледебурита и вторичного цементита. Заэвтектический – из первичного цементита и ледебурита. Эвтектический белый чугун состоит из одного ледебурита.

Ледебурит – это продукт распада жидкости, содержащей 4,3% С, и представляет собой эвтектическую мелкодисперсную смесь аустенита и цементита. Он образуется в процессе первичной кристаллизации при температуре 11470С. Аустенит, входящий в состав ледебурита, при температуре 7230С превращается в перлит. Поэтому при температуре ниже 7230С ледебурит состоит из смеси перлита и цементита. Он очень тверд и хрупок. Твердость ледебурита НВ ≈ 7000 МПа. Наличие ледебурита является структурным признаком белых чугунов.

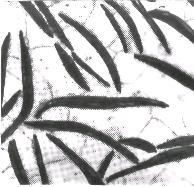

Серый чугун. В структуре серого чугуна отсутствует ледебурит и свободный цементит, а часть углерода выделена в виде графита различной формы. В изломе этот чугун имеет серый цвет. Серый чугун получается непосредственно при отливке в случае медленного охлаждения. При этом цементит, выделившийся из жидкого или твердого раствора, распадается с образованием графита. У серого чугуна графит имеет пластинчатую форму (см. рис. 4а). Структура металлической основы серого чугуна может состоять из феррита, перлита или из смеси этих двух структур. От структуры металлической основы зависят механические свойства чугуна, такие как предел прочности при сжатии, твердость, износостойкость, а наличие свободного графита пластинчатой формы делает чугун хрупким, т. е. в нем полностью отсутствует пластичность.

Серые чугуны маркируются буквами «СЧ», что означает – серый чугун и цифрой, соответствующей пределу прочности при растяжении в кгс/мм2 (10-1 МПа)

Например: СЧ18 – серый чугун, с пределом прочности при растяжении sв= 18 кгс/мм2 (180 МПа).

Серый чугун является одним из важнейших машиностроительных материалов, т. к. характеризуется высокими литейными и удовлетворительными механическими свойствами, хорошей обрабатываемостью, высокой износостойкостью и дешевизной.

Чем равномернее расположены графитовые включения , чем они мельче и их форма ближе к округлой, тем лучше механические свойства чугуна.

Изменение формы графита (измельчение, округление) приводит к принципиально новым маркам чугуна. Так появляется ковкий чугун и высокопрочный чугун.

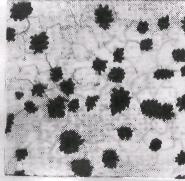

Ковкий чугун. Если отливку белого доэвтектического чугуна подвергнуть специальному высокотемпературному отжигу, то цементит белого чугуна распадается, и углерод выделяется в виде графита хлопьевидной формы или гнездообразных включений (см. рис. 4б). Такой отжиг называется графитизирующим, форма графита обеспечивает некоторую пластичность чугуна, а чугун называется ковким. Он хорошо сопротивляется изгибу и удару, приобретает прочность и удовлетворительную пластичность.

В зависимости от строения металлической основы различают: перлитный, ферритный и перлито-ферритный ковкий чугун. Наиболее пластичен ферритный ковкий чугун.

Маркируются ковкие чугуны буквами «КЧ», что означает - ковкий чугун – и цифрами, первые из которых означают предел прочности при растяжении sв в кгс/мм2 (10-1 МПа), вторые – относительное удлинение в процентах (d, %).

Например: КЧ32-10 – ковкий чугун с пределом прочности при растяжении sв= 32 кгс/мм2 (320 МПа) и относительное удлинение d≈ 10%.

Он находит широкое применение в машиностроении, как заменитель стали.

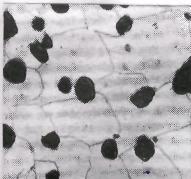

Высокопрочный чугун. Получается путем добавки в жидкий расплав перед разливкой небольшого количества определенных элементов, называемых модификаторами (преимущественно магния). Графит в высокопрочных чугунах имеет форму близкую к шаровидной (см. рис. 4в), которая в меньшей степени ослабляет рабочее сечение отливки, уменьшая концентрацию напряжений вокруг графита. Высокопрочный чугун имеет высокие механические свойства, отличается хорошей износостойкостью, антифрикционными свойствами (низкий коэффициент трения), хорошо поддается механической обработке.

Структура металлической основы – перлит, феррит или феррит и перлит.

Высокопрочные чугуны маркируются буквами «ВЧ», что означает высокопрочный чугун – и цифрами, первые из которых означают предел прочности при растяжении sв в кгс/мм2 (10-1 МПа), вторые – относительное удлинение в процентах (d, %).

Например: ВЧ42-12 – высокопрочный чугун с пределом прочности при растяжении sв = 42 кгс/мм2 (420 МПа) и относительным удлинением d ≈ 12%.

Такие свойства высокопрочного чугуна, позволяют использовать его для изготовления деталей ответственного назначения. Так же является заменителем стали.

а)

а)

б)

б)

в)

в)

Рис. 4. Микроструктуры чугунов:

а – серый чугун с пластинчатой формой графита; б – ковкий чугун с хлопьевидной формой графита; в – высокопрочный чугун с шаровидной формой графита.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.

Изучить диаграмму состояния, относящуюся к области чугунов.

Дать определение белым, серым, ковким и высокопрочным чугунам.

Изучить и зарисовать микроструктуру чугунов.

По приложению (стр. 12) определить механические свойства и область применения.

ПОРЯДОК ОФОРМЛЕНИЯ ОЧЕТА.

Отчет выполняется в виде таблицы по форме:

Марка чугуна |

Химический состав |

Микроструктура |

Механические свойства |

Применение |

||

Рисунок |

Наименование с |

sв, МПа |

d, % |

|||

|

|

3 см |

1,5 см |

|

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ.

Какие формы графита встречаются в чугунах?

Какова структура металлической основы чугунов?

Сколько имеется углерода в перлите серого чугуна?

Каким способом получают ковкие чугуны?

Каким способом получают высокопрочные чугуны?

6. Какая основа у чугунов марки ВЧ40-10 и ВЧ50-1,5?

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Гуляев А. П. Материаловедение. М. «Металлургия», 1977г.

Лахтин Ю. М. Материаловедение. М. «Машиностроение», 1980г.

Масленников Ф. И. Лабораторный практикум по материаловедению. М. «Машгиз» 1961г.

Носырева Е. С. Методическое указание к лабораторным работам по материаловедению. Ангарск, 1995г.

ПРИЛОЖЕНИЕ

Механические свойства и область применения сталей и чугунов

(справочное пособие)

Таблица 1

Сталь углеродистая качественная (ГОСТ 1050-74)

Обозначение, марка |

Механические свойства |

Применение |

|||

sв, МПа |

s0,2, МПа |

d, % |

НВ, МПа |

||

05 08 |

255 320 |

190 200 |

29 33 |

1210 1310 |

Применяются для холодной штамповки, без т.о. в горячекатаном состоянии: патрубки, шайбы, прокладки, кожухи и др. детали, изготавливаемые холодной деформацией и сваркой. |

10 |

340 |

210 |

31 |

1430 |

Невысоко нагруженные детали после цементации: втулки, ушки, держатели и др., не требующие высокой прочности сердцевины. |

15 20 25 |

380 420 460 |

230 250 280 |

27 25 23 |

1430 1630 1700 |

Цементуемые стали, предназначенные для деталей небольших размеров (болты, гайки, стержни, шпильки и т.п.). После нормализации – детали машин и приборов невысокой прочности (втулки, штуцеры и т. п.). В котлостроении – крепежные изделия, коллекторы, трубопроводы. |

30 |

500 |

300 |

21 |

1790 |

Шпиндели, тяги, траверсы, муфты, детали невысокой прочности. |

35 40 |

540 580 |

320 340 |

20 19 |

2070 2170 |

Коленчатые валы, зубчатые колеса, шатуны, фланцы, диски, цилиндры и т. п. |

45 |

610 |

360 |

16 |

2290 |

Детали повышенной прочности (валы, шестерни, прокатные валки, зубчатые колеса и т.п.). |

50 55 |

640 660 |

380 390 |

14 13 |

2410 2550 |

Малонагруженные пружины, рессоры, детали работающие на трение (пальцы, лемеха, муфты сцепления). |

60 65 |

690 710 |

410 420 |

12 10 |

2550 2550 |

Вагонные колеса, валки прокатных станов, диски сцепления, пружинные кольца, регулировочные шайбы, рессоры, пружины. |

70 75 80 |

730 1100 1100 |

490 900 950 |

9 7 6 |

2690 2850 2850 |

Плоские и круглые пружины клапанов амортизаторов, эксцентрики, фрикционные диски и др. детали с высокими прочностными, упругими и износостойкими свойствами. |

Таблица 2

Инструментальные стали и сплавы

(ГОСТ 1435-74; ГОСТ 5950-73; ГОСТ 19265-79)

Обозначение, марка |

Механические свойства |

Применение |

|||

sв, МПа |

s0,2, МПа |

d, % |

Твердость, НRc |

||

У7 У7А |

|

|

|

63 |

Зубила, долота, бородки, молотки, ножницы по металлу, топоры, стамески, плоскогубцы. |

У8 У8А У9 У9А |

|

|

|

63 |

Фрезы, зенковки, топоры, стамески, пилы, накатные ролики, отвертки, кернеры, плоскогубцы, боковые кусачки. |

У10 У11 У12 У13 У13А |

|

|

|

64 |

Измерительный инструмент, метчики, рашпили, надфили, матрицы для холодной штамповки, калибры, развертки, плашки, измерительные скобы. |

Таблица 3

труктуры

труктуры