- •Раздел I

- •Глава 1

- •1.1. Рост городов и развитие систем жизнеобеспечения

- •1.2. Характеристика систем жизнеобеспечения

- •1.3. Планировочная структура и функциональное зонирование городов

- •1.4.4. Основы архитектурно-строительного проектирования

- •Вопросы к главе 1

- •Глава 2

- •2.1. Классификация улиц и дорог

- •2.3. Конструкция улиц и дорог

- •2.5. Основы проектирования улиц и дорог

- •2.6. Инженерные сети на городских улицах

- •2.7. Освещение городских улиц

- •2.8. Озеленение улиц и дорог

- •Вопросы к главе 2

- •Глава 3 строительство и ремонт улиц и дорог

- •3.1. Основы технологии строительства городских дорог

- •3.2. Дорожностроительные машины и механизмы

- •3.3. Технология укладки асфальтобетонных покрытий

- •3.4. Эксплуатация улиц и дорог

- •Глава 4

- •4.1. Основные задачи санитарного благоустройства городов

- •4.2. Характеристика твердых бытовых отходов

- •4.2.1. Состав твердых бытовых отходов

- •4.4.2. Технические средства для сбора и удаления твердых бытовых отходов

- •4.5.5. Мусоросжигательные заводы

- •Глава 5 уборка городских улиц и площадей

- •5.1. Организация уборки улиц

- •5.2. Летняя уборка городских территорий

- •Характеристика полнвомоечных машин

- •5.3. Зимняя уборка городских территорий

- •Вопросы к главе 5

- •Библиографический список

- •Раздел II

- •Глава 1 системы и схемы водоснабжения

- •1.1. Классификация систем водоснабжения

- •1.2. Схемы и основные элементы систем водоснабжения

- •Вопросы к главе 1

- •Глава 2 расчетные расходы воды

- •2.1. Нормы недопотребления

- •2.2. Режимы водонотребления

- •Расчетные показатели душевых сеток

- •Глава 3

- •Вопросы к главе 2

- •3.1. Оценка источника водоснабжения

- •3.2. Водозаборные сооружения из поверхностных источников

- •Вопросы к главе 3

- •Глава 4 насосы II насосные станции

- •4.1. Свободные напоры

- •4.2. Классификация водоподъемных устройств. Устройство и принцип действия центробежных насосов

- •4.3. Основные характеристики насосов

- •4.4. Подбор и совместная работа насосов на сеть

- •4.5. Насосные станции

- •Глава 5 улучшение качества питьевой воды

- •5.1. Свойства и качество природных вод

- •5.2. Технологические схемы водоочистных станций

- •I подъема; 2 - смесители; 3 - реагентный цех; 4 - камера хлопьеобразования;

- •Технологические сооружения водоочистной станции

- •5.4. Смесители

- •5.5. Камеры хлопьеобразования

- •5.6. Отстойники

- •5.7. Фильтры

- •Загрузка скорых филы ров

- •5.8. Установки для обеззараживания волы

- •Глава 6 запасные и регулирующие емкости

- •6.1. Классификация и назначение

- •6.2. Водонапорные башни

- •Глава 7 водопроводы и водопроводные сети

- •7.2. Проектирование водопроводных линий

- •7.3. Трассировка водопроводных линий

- •7.4. Выбор схемы питания и подготовка водопроводной сети к расчету

- •7.6. Устройство сетей и сооружений на них

- •Глава 8

- •8.1. Общие понятия. Классификация сточных вод

- •8.2. Системы и схемы канализации

- •8.3. Нормы водоотведения

- •8.4. Основы гидравлического расчета канализационной сети

- •8.5. Канализационные насосные станции

- •Вопросы к главе 8

- •Раздел III городские системы энергообеспечения

- •Глава 1

- •1.2. Рост городов и развитие систем энергоснабжения

- •Глава 2 топливно-энергетические ресурсы

- •2.2. Техническая и энергетическая характеристика топлива

- •2.4. Состав и объем продуктов сгорания

- •2.5. Энтальпия воздуха и продуктов горения

- •2.6. Способы сжигания топлива

- •Глава 3

- •3.1. Потребление электроэнергии на нужды города

- •3.1.1. Характеристика городских потребителей электроэнергии

- •3.2.3. Годовые расходы теплоты

- •Глава 4

- •4.1. Назначение и классификация

- •4.2 Технологический комплекс котельной установки

- •4.3. Характеристика тепловых схем котельных установок

- •4.5. Тепловой баланс н энергетическая характеристика котлоагрегата

- •4.6. Выбор типа и мощности котлоагрегатов

- •4.7. Технико-экономическая оценка котельных установок

- •Вопросы к главе 4

- •Глава 5 электрические станции

- •5.1. Назначение и классификации

- •5.2. Характеристика рабочего процесса тэс

- •5.3. Устройство и принцип действия паровых турбин

- •5.5. Общая технологическая и тепловая схемы электростанции

- •5.6. Электрическая часть электростанций

- •Вопросы к главе 5

- •Глава 6 система теплоснабжения города

- •6.5. Гидравлический и тепловой расчет сети

- •6.6. Способы прикладки и строительные конструкции тепловых сетей

- •6.7. Технико-экономические показатели транспорта теплоты

- •Вопросы к главе 6

- •Глава 7 система электроснабжения городов

- •7.1. Основы построения систем электроснабжения

- •7.1.1. Общая характеристика систем электроснабжения

- •7.2. Схемы и устройства систем электроснабжения

- •7.2.1. Категория электроприемников по надежности электроснабжения

- •7.2.3. Линии электропередачи

- •7.3.3. Выбор сечения проводов и кабелей

- •7.4. Режимы работы электрических сетей

- •7.4.1. Качество электроэнергии

- •Раздел IV городская транспортная система

- •Глава 1 схемы и элементы транспортной сети

- •1.1. Транспортная классификация городов

- •1.2. Принципы формирования городской транспортной системы

- •1.3. Схемы транспортных сетей

- •Глава 2

- •2.2. Пропускная способность многополосной проезжей части

- •2.4. Пропускная способность регулируемых пересечений в одном уровне

- •Вопросы к главе 2

- •Глава 3 передвижения населения в городе

- •3.1. Цели передвижений населения в городе

- •3.2. Подвижность населения

- •3.3. Характер расселения жителей города

- •3.4. Затраты времени на передвижения

- •Максимальная дальность поездки

- •Глава 4 городской пассажирский транспорт

- •4.2. Требования, предъявляемые к городскому пассажирскому транспорту

- •4.4. Устройство подвижного состава городского транспорта

- •Глава 5

- •5.1. Состав и содержание проекта

- •5.4. Построение картограмм пассажиропотоков

- •5.5. Выбор вила транспорта и определение потребности в подвижном составе

- •5.6. Обследования пассажирских потоков

- •12 3 4 Баллы

- •Результаты обследования пассажиропотока на автобусном маршруте

- •Глава 6

- •6.1. Особенности маршрутного обслуживания населения

- •6.4. Принципы формирования рациональной маршрутной системы

- •6.6. Корректировка маршрутов

- •6.7. Обустройство маршрутов и парков

- •Глава 7

- •7.2. Разработка маршрутного расписания

- •7.5. Оценка качества обслуживания пассажиров

- •7.6. Технико-экономические показатели городского пассажирского транспорта

- •Библиографический список

- •Содержание

- •Рост городов и развитие систем жизнеобеспечения 6

- •Глава 6. Система теплоснабжении города 330

- •Раздел IV Городская транспортная система

- •Глава 1. Схемы и элементы транспортной сети 380

- •Глава 7. Организация работы городского пассажирского транспорта 468

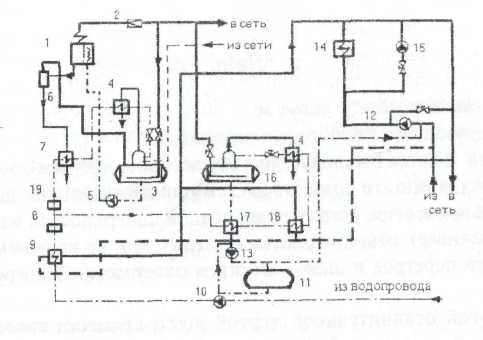

4.3. Характеристика тепловых схем котельных установок

Эффективность всей системы теплоснабжения зависит от выбранной тепловой схемы котельной установки, отражающей технологический процесс преобразования рабочих веществ в производстве теплоты. На тепловых схемах с помощью условных графических изображений показывается основное и вспомогательное оборудова-

ние котельной, объединяемое линиями трубопроводов для подачи воды, топлива, воздуха и теплоносителей. Тепловые схемы могут быть принципиальными, развернутыми и монтажными. На принципиальной тепловой схеме указывается только главное оборудование и основные трубопроводы, без арматуры и второстепенных устройств, без уточнения количества и расположения оборудования.

При проектировании тепловых схем оборудование, обеспечивающее технологические процессы в котельной установке, разбивают на группы: 1) подготовки топлива; 2) подготовки (подачи воздуха и удаления продуктов горения); 3) подготовки питательной воды; 4) генерации теплоносителя; 5) теплоснабжения потребителей. Основными техническими элементами тепловой схемы котельной являются:

паровые и водогрейные котлоагрегаты — теплообменные ап- параты, в которых теплота, получаемая при сжигании топлива, ис- пользуется для нагрева воды и получения пара;

фильтры и баки (механические, Na-катионовые, питатель- ные, конденсатные, аккумулирующие и др.), а также деаэраторы, обеспечивающие нормальное питание котлов и потребителей водой заданных параметров и качества;

вентиляторы, насосы и дымососы с паровым и электриче- ским приводом для подачи воздуха, топлива и поды, а также удале ния продуктов горения;

различные теплообменные аппараты, включая воздухоподог- реватели и калориферы, экономайзеры, поверхностные и контакт- ные подогреватели, предназначенные для утилизации теплоты вто ричных энергоресурсов - пара, горячей воды, конденсата и уходя щих газов;

золоуловители и дымовые трубы, предназначенные для улавливания летучей золы, очистки дымовых газов и рассеивания их в окружающей среде.

При проектировании тепловой схемы котельной необходимо учитывать реальные условия эксплуатации: 1) качество исходной воды; 2) вид используемого топлива, 3) подключенную тепловую нагрузку; 4) вид и параметры теплоносителей; 5) возможный состав основного и вспомогательного оборудования; 6) режим отпуска теплоты и другие факторы.

При тепловой нагрузке системы теплоснабжения до 100 Гкал/ч и отпуске потребителям насыщенного или слабо перегретого пара с давлением 1,4-2,4 МПа при температуре 180-250°С в котельных устанавливают паровые котлы производительностью 2,5-25 т/ч типа КЕ или ДЕ, при более мощной системе и необходимости отпуска пара с давлением до 4 МПа и температурой до 450°С - устанавливают котлы паропроизводительностью 25-75 т/час типа КЕ, ДЕ, ГМ и ТП. По назначению эти котельные могут быть производственными или производственно-отопительными, отпускающими потребителям пар одного или нескольких давлений и горячую воду, приготовленную с использованием выработанного пара.

Тепловые схемы отопительных котельных проектируются для отопления, вентиляции и горячего водоснабжения потребителей, теплоносителем для которых служит горячая вода с температурой 150-70°С для систем отопления и 65-75°С - для систем горячего водоснабжения. Районные отопительные котельные проектируются с паровыми котлоагрегатами низкого (КЕ, ДЕ) и среднего давления (ГМ, ТП) производительностью 25—75 т/ч и водогрейными котлами типов ПТВМ и КВ-ГМ теплопроизводительностью 30-100 Гкал/ч.

Квартальные отопительные котельные проектируются с паровыми котлоагрегатами низкого давления типов ДКВр, ДЕ, КЕ, производительностью от 4-25 т/ч и водогрейными котлами типа КВ-ГМ теплопроизводительностью от 4 до 20 Гкал/ч. На рис. 4.2 изображена принципиальная схема производственно-отопительной котельной и показаны пути движения воды, топлива, воздуха, рабочего тела и продуктов сгорания топлива. Вода из внешнего источника или водопровода насосом сырой воды 10 через подогреватель 9 подается на химводоочистку 8 и через подогреватель 7 подается в деаэраторы 3, 16. В рассматриваемой схеме деаэратор обеспечивает подогрев воды до температуры насыщения и отделение растворенных газов, которые удаляются в атмосферу через охладители выпара 4.

Вода из деаэратора 3 подается питательным насосом 5 в экономайзер, а затем в поверхности нагрева котлоагрегата. В паровых котлах 1 пароводяная смесь поступает в коллектор (барабан), где происходит отделение пара от воды. Вода снова поступает.в парообразующие поверхности нагрева, пар - в пароперегреватель, а затем в паровой коллектор, из которого по паропроводам направляется потребителям и на собственные нужды котельной.

Рис. 4.2. Принципиальная схема промышленно-отопительной котельной

с отпуском тепла при открытой схеме теплоснабжения:

1 - паровой котел; 2 - редукционно-охладительное устройство; 3, 16- деаэраторы; 4 — охладители выпара; 5, 13 - питательные насосы; 6 - сепаратор пара; 7, 9,17,18 - подогреватели питательной воды; 8, 19 - химводоочистка; 10 - насос сырой воды; 11- бак-аккумулятор; 12 - сетевой насос; 14 - водогрейный котел; 15 - рециркуляционный насос

В водогрейных котлах 14 вода поступает в поверхности нагрева из деаэратора 16 для подпитки сети, т. е. компенсации потерь воды, вызванных утечками и непосредственным водоразбором из тепловых сетей; из тепловой сети с помощью сетевых насосов 12, и по рециркуляционной линии с помощью рециркуляционных насосов 15, а после нагрева в водогрейных колах 14 до расчетной температуры горячая вода поступает в баки-аккумуляторы 11 и к потребителям.

Топливо после специальной подготовки в системе топливо-приготовления поступает в топливосжигающие устройства и топку котлоагрегатов.

Воздух, необходимый для горения (подсушки и транспортировки твердого топлива), вентилятором направляется в воздухоподогреватель, а затем к топочному устройству котла, откуда вместе с топливом поступает в топку.

Образовавшиеся при сгорании топлива дымовые газы отдают часть теплоты радиационным и конвективным поверхностям нагрева, пароперегревателю, экономайзеру и воздухоподогревателю. По-

еле этого они поступают на очистку в золоуловитель, а затем дымососом подаются в дымовую трубу и удаляются в атмосферу. Зола и шлак, образовавшиеся в процессе горения твердых топлив, поступают из топки котла и золоуловителей на золошлакоотвалы.

При выборе между паровой и водогрейной котельной учитываются следующие особенности котлоагрегатов и тепловых схем:

удельные капитальные вложения в водогрейные котлоагре- гаты и их вспомогательное оборудование ниже затрат в паровую котельную той же производительности;

надежность паровых котлов выше, чем водогрейный, из-за меньших коррозийных повреждений низкотемпературных поверх- ностей нагрева;

тепловые схемы котельных с водогрейными котлоагрегата- ми проще, чем паровых котельных, в которых пар является проме жуточным теплоносителем.

Выбор производится в зависимости от соотношения нагрузок в паре и горячей воде, единичной мощности котлоагрегатов и состава вспомогательного оборудования по капитальным и эксплуатационным затратам на производство теплоты.

4.4. Классификация и устройство котлоагрегатов

Котлоагрегатом называют теплообменный аппарат, в котором конструктивно объединены в единое целое комплекс устройств для получения теплоты в виде горячей воды или пара за счет химической энергии сжигаемого топлива. Впервые котел как генератор пара был применен в 1600 г. в установке для подъема воды. Началом промышленного использования котлов считается 1774 г., когда шотландский механик Д. Уатт создал универсальную установку, состоящую из котла, паровой машины и конденсатора. Процесс совершенствования конструкции котлоагрегатов проходил в двух направлениях:

создание газотрубных котлов, когда в цилиндрический ко- тел вставляли от одной до трех жаровых труб большого диаметра, а затем десятки дымогарных труб малого диаметра;

создание водотрубных котлов путем увеличения числа ци- линдров от трех до десяти - батарейные котлы, а затем до десятков и

сотен цилиндров, труб небольшого диаметра - экранных поверхностей современных вертикально-водотрубных котлов.

В настоящее время в системах теплоснабжения используются котлы разнообразных типов и конструкций, которые можно классифицировать по следующим основным признакам:

назначению: 1) энергетические, обеспечивающие паром турбогенераторы электростанций; 2) силовые, вырабатывающие пар для паровых турбин, работающих как привод машин и механизмов; 3) производственные, генерирующие пар для технологических целей и 4) отопительные, обеспечивающие теплотой системы отопления, вентиляции и горячего водоснабжения;

вырабатываемому теплоносителю: 1) паровые низкого дав- ления (рп < 1,8 МПа), среднего (рп = 1,8...3,5 МПа), высокого (рп = = 3,5...6,5 МПа) и сверхвысокого (рп > 6,5 МПа) давления, в которых генерируется насыщенный или перегретый пар; 2) водогрейные, в ко торых производится горячая вода под давлением выше атмосферного;

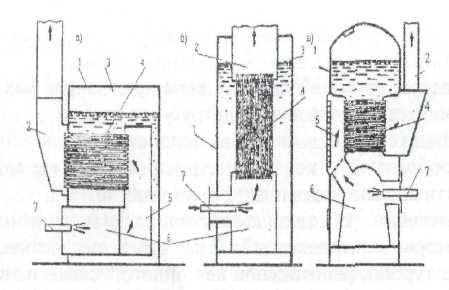

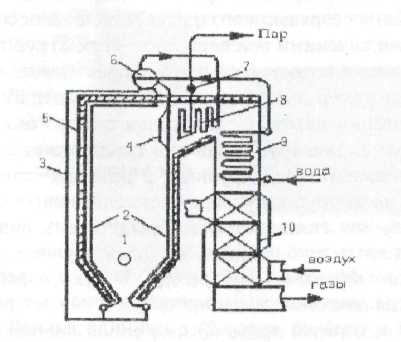

по конструктивному исполнению: 1) газотрубные (рис. 4.3), или огнетрубные, в которых продукты горения топлива движутся внутри труб или камер, а вода омывает их снаружи; 2) водотрубные (рис. 4.4), в которых наружные поверхности труб омываются газа ми, внутри труб циркулирует вода или пароводяная смесь; 3) ком бинированные, или газоводотрубные, в которых вода и дымовые газы омывают часть труб изнутри, а часть снаружи;

принципу движения рабочего тела: 1) с естественной цир- куляцией, когда движение воды происходит за счет разной плотно сти холодной и горячей воды; 2) с принудительной циркуляцией, создаваемой насосом.

Современные котлы представляют собой достаточно сложный агрегат, в состав которого входят следующие конструктивные элементы (см. рис. 4.4):

топка 1 с тогошвосжигающими устройствами, предназна ченная для сжигания топлива, частичного охлаждения продуктов горения, выделения золы и удаления шлака;

поверхности нагрева из стальных или чугунных труб (кон- струкций), которые предназначены для передачи теплоты от про дуктов горения к рабочей среде (теплоносителям) и расположенных на стенах топки в виде экранов 2, и внутри газоходов в виде паро перегревателя 8, экономайзера 9 и воздухоподогревателя 10;

Рис. 4.3. Схемы компоновки газотрубных котлов:

1 - корпус; 2 - газоход; 3 - паровое пространство; 4 - жаровые грубы; 5 — поворотная камера; 6 - тонка; 7 - горелка

Рис. 4.4. Схема компоновки парового котла экранного типа:

1 - камерная гонка; 2 - экраны; 3 - опускные трубы; 4 - фестон; 5 - обмуровка;

6 - барабан; 7 - коллектор перегретого пара; 8 - пароперегревагель;

9 - экономайзер; 10 - воздухоподогреватель

газоход - это канал для направления продуктов горения то- плива и размещения поверхностей нагрева;

пароперегреватель 8 - это трубчатый теплообменник для повышения температуры пара выше температуры насыщения при соответствующем давлении;

экономайзер 9 - теплообменник, предназначенный для подог- рева или частичного парообразования питательной воды, поступаю- щей в котел, за счет теплоты продуктов горения (уходящих газов);

воздухоподогреватель 10 - это теплообменник для подогре- ва воздуха уходящими газами перед подачей в топку котла;

барабан 6 - элемент котла, предназначенный для сбора и раздачи рабочей среды, для отделения пара от жидкости, очистки пара и обеспечения запаса воды в котле;

каркас - несущая металлическая конструкция, восприни- мающая нагрузку от массы всех элементов котла, рабочей среды и возможных перегрузок, а также обеспечивающая требуемое взаим- ное расположение элементов котла в процессе эксплуатации;

обмуровка 5, выполненная из огнеупорных и теплоизоляци- онных материалов, обеспечивает газоплотность топки и газоходов котла, а также снижает потери теплоты в окружающую среду;

арматура, трубопроводы и контрольно-измерительные при- боры, которые служат для управления и контроля за работой котло- агрегата.

Совершенствование котлоагрегатов сопровождалось повышением надежности и безопасности эксплуатации, улучшением маневренных качеств, повышением параметров, вырабатываемых теплоносителей, снижением металлоемкости и повышением эффективности сжигания топлива. К числу основных характеристик котлоагрегатов относят: 1) параметры генерируемого теплоносителя; 2) паро- или теплопроизводительность; 3) удельный теплосъем; 4) тепловое напряжение поверхностей нагрева; 5) теплонапряжение топочного объема; 6) расход топлива; 7) коэффициент полезного действия и др.

Основными показателями, характеризующими качество продукции, вырабатываемой котлоагрегатами, являются: I) для перегретого пара - давление рп и его температура ta; 2) для насыщенного пара - давление рн, температура tH и степень сухости (х) или влажность пара; 3) для воды под давлением - температура на входе tXB и выходе ггв. Повышение параметров пара или горячей воды позволяет, как правило, повысить экономичность котельной установки и всей системы теплоснабжения.

Производительность котлоагрегатов оценивается количеством пара или теплоты, вырабатываемых установкой в единицу времени. Паропроизводительность Д измеряется в килограммах в секунду или тоннах в час, теплопроизводительность Q - в гигакалориях или мегаваттах. В настоящее время серийно выпускаются паровые котлы производительностью от 0,01 т/ч до 900 т/ч, водогрейные котлы - от 0,01 Гкал/ч до 200 Гкал/ч.

Тепловое напряжение поверхностей нагрева показывает мощ ность теплового потока {Q ккал/ч), воспринимаемую 1 м2 поверх ности нагрева (Н, м ):

![]()

Теплонапряжением топочного объема называется мощность теплового потока {Q, ккал/ч). выделяющаяся в 1 м3 топочного объема (V, м3):

![]()

Для современных парогенераторов теплонапряжение топочного объема может достигать от 500 до 5 • 106 ккал/(м3-ч).

Расход топлива - это количество топлива, сжигаемого в топке котла. Он определяет нагрузку и экономичность работы котла. Обобщенным критерием для оценки эффективности использования топлива служит коэффициент полезного действия котлоагрегата

![]()

где Q1 - полезная (выработанная) теплота, содержащаяся в паре или горячей воде, ккал/ч;

Qp - располагаемая теплота, которая состоит из химической энергии сжигаемого топлива и физической теплоты воздуха и топлива при их подогреве за счет внешнего источника теплоты, ккал/ч.

Коэффициент полезного действия современных котлов зависит от вида и способа сжигания топлива, совершенства конструк-

ции топливосжигающих устройств и котлоагрегатов, наличия автоматики и других факторов. Современные котлоагрегаты имеют КПД 90-96%.

В системах теплоснабжения городов доминирующими парогенераторами являются вертикально-водотрубные котлы с горизонтальной и вертикальной ориентацией поверхностей нагрева. В настоящее время в котельных установках находятся в эксплуатации десятки тысяч котлов типа ДКВР (двухбарабанные котлы водотрубные), разработанные ЦКТИ им. И. Ползунова. Эти котлы выпускались Бийским котельным заводом (БиКЗ) с 1958 по 1986 г. Вся серия котлов ДКВР имеет два продольно расположенных барабана и развитый котельный пучок с коридорным расположением кипятильных труб. Типоразмерный ряд включал в себя котлы производительностью 2,5; 4; 6,5; 10 и 20 т/ч. Топочная камера котлов 2,5-6 т/час имеет только боковые экраны, а ДКВР-10 и ДКВР-20 -фронтовой и задний экраны, изготовленные из труб диаметром 51x25 мм. Анализ данных, характеризующих эксплуатационные свойства этих котлов, показал, что они имеют высокую металлоемкость, значительные затраты на монтаж, тяжелую обмуровку и более низкий КПД (на 5-7%) по сравнению с расчетным. В связи с этим ЦКТИ совместно с БиКЗ разработали две самостоятельные унифицированные серии котлов: Е (ДЕ) - газомазутные и КЕ -твердотопливные под наддувом. В настоящее время налажен серийный выпуск этих котлов производительностью 4; 6,5; 10; 16 и 25 т/ч, с абсолютным давлением 14 и 24 кгс/см и температурой перегрева пара до 225°С. Котлы имеют конструктивную единую схему: 1) равные по длине верхний и нижний барабан; 2) полностью экранированную топочную камеру, расположенную сбоку от конвективного пучка; 3) боковые газоплотные экраны из труб диаметром 51 мм; 4) легкую обмуровку. Котлы типа ДЕ повышенной заводской готовности, поэтому поставка может осуществляться блоком в сборе, но без обшивки и обмуровки. Наработка котлов ДЕ на отказ не менее 3000 ч, средний срок службы не менее 20 лет. Диапазон регулирования нагрузки от 20 до 120% от номинальной па-ропроизводительности, выход на номинальный режим один час. В табл. 4.1 представлена теплотехническая характеристика котлов типа ДЕ, которые в ближайшие годы станут наиболее распространенными в городских системах теплоснабжения.

Таблица 4.1

Таблица 4.2

![]()

![]()

|

Типоразмер котлов |

||||

|

4-14 |

6,5-14 |

10-14 |

16-14 |

25-14 |

Паропроизводительность, т/ч |

4,1 |

6,7 |

10,4 |

16,6 |

26,9 |

Удельная тепловая иаарузка: |

|

|

|

|

|

топки, 10' ккал/(м3-ч) |

326 |

376 |

375 |

458 |

548 |

экранов, 103 ккал/(м3ч) |

57,2 |

64,4 |

76,3 |

90,8 |

103,9 |

Коэффициент полезного дейст- |

|

|

|

|

|

вия (брутто), %: |

|

|

|

|

|

газ |

90,0 |

90,0 |

92,0 |

91,8 |

92,8 |

мазут |

88.7 |

89,0 |

90,0 |

90,0 |

90,3 |

В настоящее время в эксплуатации находятся тысячи ранее выпускавшихся водогрейных котлов типа ПТВМ и ТВГ. Котлы типа 1ГГВМ (пиковые теплофикационные водогрейные) были разработаны как мазутные для покрытия пиковых тепловых нагрузок ТЭЦ, однако они широко использовались и как газомазутные в крупных районных котельных. Выпускались следующие типоразмеры котлов ПТВМ-30, 50, 100 и 180 Гкал/ч. Опыт их эксплуатации выявил ряд существенных недостатков, в частности, резкое падение КПД (до 60-70%) из-за загрязнения поверхностей нагрева, подверженность сильной коррозии конвективных поверхностей при работе на мазуте (выход из строя через 3-4 года) и др. В связи с этим ЦКТИ совместно с Дрогобужским котельным заводом разработана и выпускается новая серия унифицированных водогрейных котлов типа КВ-ГМ (котел водогрейный) для работы на газе (Г) и мазуте (М), а также КВ-ТС - со слоевым сжиганием твердого топлива. Эти котлы запроектированы прямоточными для работы с постоянным расходом воды. Они обладают высокими маневренными качествами. Так, например, продолжительность пуска из холодного состояния до выхода на номинальные параметры 0,6-0,7 ч, диапазон регулирования 20-100% номинальной нагрузки. Наработка котлов на отказ 3000-5000 ч, срок службы 20 лет. В настоящее время налажен серийный выпуск котлов КВ-ГМ-4; 6,5, 10, 20, 30, 50, 100 и 180 Гкал/ч, предназначенные для работы в основном режиме при температуре воды 150-70°С. В табл. 4.2 представлена теплотехническая характеристика котлов типа КВ-ГМ, которые в ближайшие годы полностью заменят котлы других типов.

Характеристика котлов |

типа КВ-1 М |

|

|

|||

Показатели |

Типоразмер котлов |

|||||

4-150 |

6,5-150 |

10-150 |

50-150 |

100-150 |

180-150 |

|

Теплопроизводительность, Гкал/ч |

4 |

6,5 |

10 |

50 |

100 |

180 |

Расход воды, т/ч |

49,5 |

80,4 |

123,5 |

618 |

1235 |

2210 |

Температуры воды, °С |

|

|

150/70 |

|

||

Расход топлива: газ, м7ч мазут, кт/ч |

515 500 |

830 800 |

1250 1200 |

6250 5750 |

12520 11500 |

22900 20800 |

Коэффициент полезного действия (брутто), %: газ мазут |

93,9 90,4 |

94,0 90,2 |

92,5 88,4 |

92,5 91,1 |

92,5 91,1 |

91,5 91,0 |