- •С.В. Іванов, п.С. Борсук, н.М. Манчук загальна хімічна технологія

- •Передмова

- •Теоретичні основи хімічної технології вступ

- •1. Основи хіміко-технологічних процесів

- •1.1 Хіміко-технологічний процес і його зміст

- •1.2. Класифікація хімічних реакцій, які покладені в основу промислових хіміко-технологічних процесів.

- •1.3. Технологічні критерії ефективності хіміко-технологічного процесу

- •2. Структура хімічного виробництва

- •3. Хіміко-технологічні системи

- •3.1. Поняття хіміко-технологічної системи (хтс)

- •3.2. Моделі хіміко-технологічних систем

- •3.3. Технологічні зв'язки в хтс

- •4. Поняття про синтез хіміко-

- •4.1. Texнологічні концепції створення хтс

- •4.2. Аналіз хтс

- •5. Матеріальні і теплові баланси хіміко-технологічних систем

- •5.1. Баланс співвідношень

- •5.1.2. Приклади розрахунку балансів

- •5.2 Основні поняття ексергетичного аналізу хтс

- •6. Термодинамічні розрахунки хіміко-технологічних процесів

- •6.1. Рівновага хімічних реакцій

- •6.2. Константа рівноваги й енергія Гіббса. Рівняння ізотерми Вант-Гоффа

- •6.3. Хімічна рівновага в гетерогенних реакціях

- •7. Вибір технологічних режимів проведення хтп

- •7.1. Способи зміщення рівноваги

- •7.2. Залежність константи рівноваги від температури

- •7.3. Розрахунок рівноваги за термодинамічними даними

- •8. Використання законів хімічної кінетики при виборі технологічного режиму.

- •8. 1. Швидкість гомогенних хімічних реакцій

- •8.2. Залежність швидкості хімічних реакцій від концентрації реагентів; кінетичні рівняння

- •8.3. Способи зміни швидкості простих і складних реакцій

- •9. Кінетика хіміко-технологічних процесів

- •9.1. Вплив різних чинників на швидкість хімічних процесів, які перебігають на мікрорівні

- •9.2. Кінетика хтп, що ґрунтується на оборотних хтп

- •9.3 Швидкість хтп, що ґрунтується на паралельних та послідовних гомогенних реакціях

- •9.3.2. Вплив технологічних параметрів на швидкість гомогенних процесів

- •9.3.3. Методи інтенсифікації гомогенних процесів

- •9.4. Кінетика гетерогенних некаталітичних процесів

- •9.4.2. Швидкість гетерогенних процесів

- •9.4.4. Визначення лімітуючої стадії гетерогенного процесу

- •9.4.5. Способи збільшення швидкості процесу

- •9.5 Типи реакторів для гетерогенних процесів

- •9.5.1 Реактори для проведення реакцій в системах г-т і р-т

- •9.5.2 Реактори для проведення реакцій в системах г—р і р—р

- •10. Каталітичні процеси.

- •10.2. Технологічні характеристики каталізаторів

- •10.3. Гомогенний і гетерогенний каталіз

- •10.4. Властивості твердих каталізаторів і їхнє виготовлення

- •10.5. Апаратурне оформлення каталітичних процесів

- •10.5.3 Апарати зі зваженим (киплячим, псевдокиплячим) шаром каталізатора

- •11. Хімічні реактори

- •11.1 Класифікація реакторів

- •11.2. Вимоги до хімічних реакторів

- •11.3. Структура математичної моделі хімічного реактора

- •10.4. Реактор ідеального змішування періодичний

- •11.5 Реактори безперервної дії

- •11.5.1 Реактор ідеального витіснення (рів)

- •11.5.2. Реактор ідеального змішування безперервний (різ–б)

- •11.5.3 Загальне проектне рівняння реактора

- •11.6 Каскад реакторів ідеального змішання (к-різ)

- •11.7 Графічний метод розрахунку к – різ

- •11.8. Вплив кінетики на вибір типу реактора

- •11.9. Селективність, вихід, ступінь перетворення

- •11.9.2. Залежність селективності від ступеня перетворення

- •11.10. Хімічні реактори з неідеальною структурою потоків

- •11.11. Моделі ректорів з неідеальною структурою потоку

- •11.12. Ячеїста модель.

10.4. Властивості твердих каталізаторів і їхнє виготовлення

Промислові тверді каталізатори звичайно не є індивідуальними речовинами. Вони являють собою, як правило, складну суміш, що називається контактною масою. До складу контактної маси входять три складові частини: каталізатор, активатори і носії. Носії термостійкі, інертні, пористі речовини, на яких осадженням чи іншими способами наносять каталізатор. Застосування носіїв покращує властивості каталізаторів, здешевлює їх. В якості носіїв застосовують пемзу, азбест, силікагель і інші пористі речовини. Активатори чи промотори –речовини, які підвищують активність основного каталізатора, наприклад, оксиди лужних металів збільшують активність залізних каталізаторів у синтезі аміаку і ванадієвих каталізаторів в процесі окиснення SO2

Якість каталізаторів характеризують наступними основними показниками: активністю, селективністю, стійкістю до отрути і термостійкістю, механічною міцністю, бути дешевим і .доступним, теплопровідністю, яка повинна бути можливо більш високою. Каталізатор звичайно одержують у вигляді зерен, пігулок і гранул. Найчастіше каталізатори виготовляють наступним чином:

осадженням гідроксидів чи карбонатів (з розчинів їх солей) на носії з наступним формуванням і прожарюванням;

1. сумісним пресуванням всіх компонентів каталізатора з в’яжучою речовиною;

2. сплавленням декількох речовин;

3. насиченням пористого носія розчином, що містить каталізатор і активатор.

10.5. Апаратурне оформлення каталітичних процесів

10.5.1. Класифікація реакторів для каталітичних процесів (контактних апаратів). Апарати для гомогенних газових реакцій можуть бути камерами, колонами, трубчастими теплообмінниками і т. ін. Контактні апарати повинні працювати безперервно, мати високу інтенсивність, забезпечувати режим процесу, близький до оптимального, особливо температурний, мати просту конструкцію і легко обслуговуватися

Класифікація реакторів для каталітичних процесів:

1. за фазовою ознакою – газофазний, рідкофазний, з твер

дим чи рідким каталізатором. Більшість промислових процесів здійснюють у газовій фазі на твердих каталізаторах;

2. за температурним режимом: адіабатичні, ізотермічні, політропічні;

3. за ступенем змішання розрізняють граничні режими:

ідеального змішання, чи повного змішання, ідеального витиснення, неповного змішання, що фактично існують і характеризуються дифузійною моделлю.

4. за гідродинамічним режимом зернистого каталізатора з потоком газу: з нерухомим шаром каталізатора (фільтруючим, зі зваженим (киплячим) шаром каталізатора, з каталізатором, який безперервно рухається по усій висоті об'єму.

У цю класифікацію не ввійшли апарати поверхневого контакту у вигляді труб чи сіток, через які пропускається газ.

За поверхневого контакту поверхня каталізатора мала. Тому апарати такого типу застосовують для швидких екзотермічних реакцій на високоактивних каталізаторах.

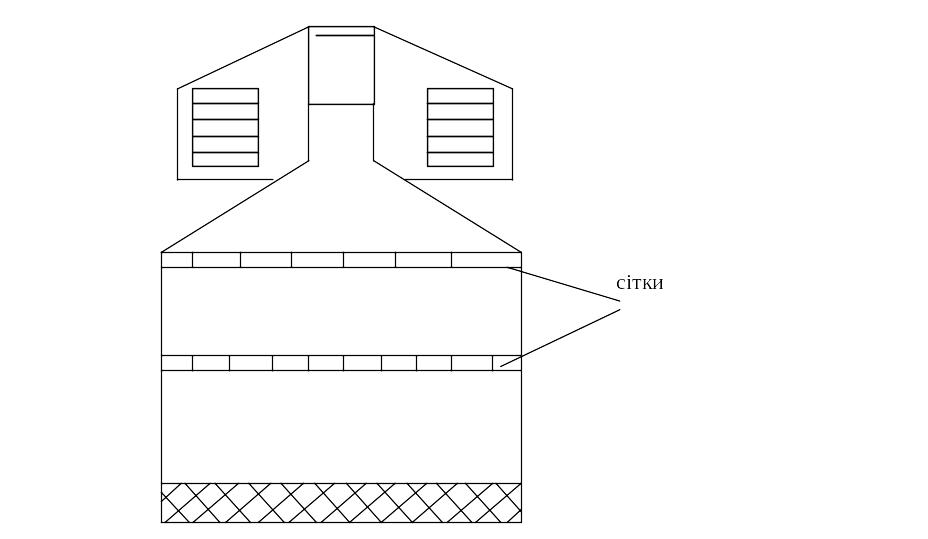

Рис.10.4. Схема контактного апарата з каталізаторною сіткою

У корпусі апарата розміщені одна над одною декілька сіток, виготовлених з активного для даної реакції металу чи сплаву. Час контакту складає тисячні і менше частки секунди. Ці апарати прості за будовою і високопродуктивні (окиснювання аміаку на платино-родієвих сітках, окиснювання ізопропилового спирту до ацетону, окиснювання ацетону до формальдегіду на срібних сітках).

Апарат з фільтруючим шаром каталізатора – найбільш розповсюджений тип реактора. У цих реакторах шар каталізатора чи декілька шарів лежать на решітчастій опорі або завантажені в труби і через нерухомий шар каталізаторів перепускається суміш реагуючих газів за режиму, близькому до ідеального витиснення. Чим вище шар каталізатора, тим менше позначається осьове перемішування, тим більше можна застосувати до розрахунку реактора модель ідеального витиснення.

Каталізатор має форму зерен, пігулок і гранул розміром

4−5 мм, тому що більш дрібні частиночки різко підвищують гідравлічний опір шарів каталізатора.

10.5.2. Принципи теплообміну в контактних апаратах і вузлах. Існують різні способи, а також різні пристрої, за допомогою яких забезпечується і підтримується оптимальний температурний режим−найважливішої умови роботи всього контактного вузла. Способи досягнення оптимального температурного режиму такі:

адіабатичні шари каталізатора з проміжним теплообміном;

додавання холодного реагенту між шарами каталізатора;

одночасна циркуляція реагенту з інертним холодоагентом;

непрямий теплообмін;

прямий теплообмін;

теплообмін у зваженому шарі каталізатора.

Рис. 10.5. Типи теплообміну за проведення каталітичних процесів: а- зовнішні теплообмінники; б- поличний контактний апарат з введенням холодних реагентів між шарами каталізатора і зміною температури в ньому за шарами каталізатора; в- поличний контактний апарат з охолодженням реагентів холодоагентом; г- поличний контактний апарат з охолодженням холодоагентом вихідних реагентів і продуктів реакції; д- подвійна теплообмінна трубка; е- поличний контактний апарат з киплячим шаром каталізатора і внутрішнім теплообмінником; А, В−вихідні реагенти; D−продукти реакції; Х−холодоагент.

Один з найбільш розповсюджених типів контактних апаратів (рис. 10.5. б, в, г, е) −поличний контактний апарат.

Принципова схема поличного контактного апарата для проведення екзотермічних реакцій:

А+В=R−∆Н,

SO2+½O2=SO3−∆Н,

наведена на рис. 10.6.

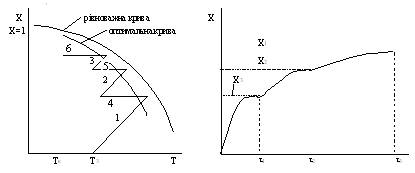

Між дірчастими полицями, на яких розташовані шари каталізатора, розміщені теплообмінники. В апаратах такого типу висота шару каталізатора, що знаходиться нижче, більше, ніж розташованого над ним, а висота теплообмінників зменшується, тому що в міру зростання загального ступеня перетворення швидкість реакції знижується, і відповідно знижується кількість теплоти, що виділилася. У міжтрубний простор теплообмінників послідовно знизу вверх надходить свіжий газ, що охолоджує продукти реакції, і нагрівається при цьому до температури запалення каталізатора. Процес у контактному апараті можна представити графічно (рис.10.8).

Рис. 10.6. Поличний контактний апарат з теплообмінниками між шарами: 1–решітки; 2−внутрішній теплообмінник; 3–перегородка; І, ІІ, ІІІ, ІV–перший, другий, третій, четвертий шари каталізатору (за рухом газу); А–газ з теплообмінника; Б–газ у теплообмінник

Рис. 10.7. Контактний апарат з введенням холодного реагенту (води) між шарами каталізатора: 1–полиця з каталізатором; 2–випарник; 3–теплооб-мінник; 4–перегородка.

Тз

а в

Рис. 10.8. Залежність ступеня перетворення від температури (а) в поличному контактному апараті і від часу (в) для триступеневого контактування: 1, 2, 3 – адіабати;4, 5, 6 − лінії охолодження газу в теплообмінниках; ΔХ1>ΔX2>ΔX3−ступень перетворення в апаратах за час Δ 1<Δ 2<Δ 3 відповідно апаратам 1, 2, 3; Х1, Х2, Х3 – загальний ступінь перетворення за час 1, τ2, τ3

У великомасштабних виробництвах використовуються кон-

тактні апарати великих розмірів (до 18 м у діаметрі). Установка

внутрішніх теплообмінників, що складаються з тисячі труб, значно ускладнює конструкцію й затрудняє обслуговування, особливо заміну прогорілих труб. Тому застосовують контактні апарати з виносними теплообмінниками.

У деяких процесах проміжне охолодження можна здійснити введенням одного з реагентів між стадіями контактування (азотоводнева суміш при синтезі аміаку).

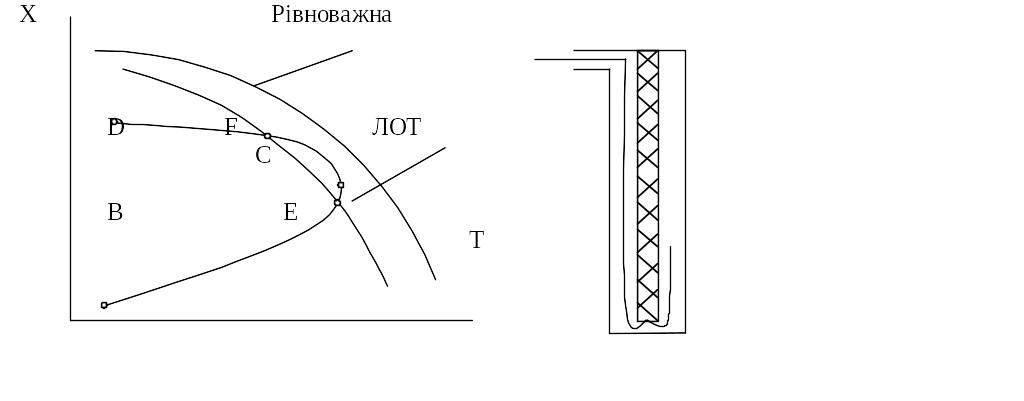

Взагалі екзотермічні реакції потрібно проводити відповідно до лінії оптимальних температур (ЛОТ), але здійснити це дуже складно. Деяким наближенням до лінії оптимальних температур є проведення процесу в реакторі витиснення, що знаходиться всередині теплообмінної трубки. Таку конструкцію мають трубки Фільда (застосовуються в колонах синтезу аміаку)

Однак вимоги до умов теплообміну в такому реакторі дотримується слабко. Так, на ділянці ВЕ швидкість тепловиділення максимальна і потрібно відводити багато тепла, але тут надходить саме гарячий газ і ΔТ мала. На ділянці FD – тепла виділяється мало, але надходить холодний газ і ΔТ велика, теплоти виділяється більше, ніж необхідно. В якійсь мірі цей недолік можна усунути в реакторах з подвійними теплообмінними трубками. Однак усі контактні апарати з фільтруючим шаром каталізатора мають наступні недоліки, які властиві фільтруючому шару і які затрудняють подальшу інтенсифікацію процесу.

а

Рис. 10.9. Зміна ступеня перетворення для екзотермічної реакції в трубчастому контактному апараті

Недоліки фільтруючого шару:

1. можна застосовувати тільки великі зерна чи гранули каталізатора, інакше різко зростає гідравлічний опір; внутрішня поверхня частиночок каталізатора мало використовується;

2. у процесі роботи каталізатор злежується, у результаті підвищується гідравлічний опір, порушується рівномірність розподілу газу, знижується каталітична активність;

3. пористі зерна каталізатора мають низьку теплопровідність і швидкість тепловіддачі від шару до поверхні теплообміну дуже мала, тому неможливий інтенсивний відвід теплоти. Якщо всередині шару розташувати теплообмінник, то через малу теплопровідність каталізатор поблизу теплообмінника згасає;

4. важко підтримувати оптимальний температурний режим;

5. неможлива безперервна регенерація каталізатора.