- •С.В. Іванов, п.С. Борсук, н.М. Манчук загальна хімічна технологія

- •Передмова

- •Теоретичні основи хімічної технології вступ

- •1. Основи хіміко-технологічних процесів

- •1.1 Хіміко-технологічний процес і його зміст

- •1.2. Класифікація хімічних реакцій, які покладені в основу промислових хіміко-технологічних процесів.

- •1.3. Технологічні критерії ефективності хіміко-технологічного процесу

- •2. Структура хімічного виробництва

- •3. Хіміко-технологічні системи

- •3.1. Поняття хіміко-технологічної системи (хтс)

- •3.2. Моделі хіміко-технологічних систем

- •3.3. Технологічні зв'язки в хтс

- •4. Поняття про синтез хіміко-

- •4.1. Texнологічні концепції створення хтс

- •4.2. Аналіз хтс

- •5. Матеріальні і теплові баланси хіміко-технологічних систем

- •5.1. Баланс співвідношень

- •5.1.2. Приклади розрахунку балансів

- •5.2 Основні поняття ексергетичного аналізу хтс

- •6. Термодинамічні розрахунки хіміко-технологічних процесів

- •6.1. Рівновага хімічних реакцій

- •6.2. Константа рівноваги й енергія Гіббса. Рівняння ізотерми Вант-Гоффа

- •6.3. Хімічна рівновага в гетерогенних реакціях

- •7. Вибір технологічних режимів проведення хтп

- •7.1. Способи зміщення рівноваги

- •7.2. Залежність константи рівноваги від температури

- •7.3. Розрахунок рівноваги за термодинамічними даними

- •8. Використання законів хімічної кінетики при виборі технологічного режиму.

- •8. 1. Швидкість гомогенних хімічних реакцій

- •8.2. Залежність швидкості хімічних реакцій від концентрації реагентів; кінетичні рівняння

- •8.3. Способи зміни швидкості простих і складних реакцій

- •9. Кінетика хіміко-технологічних процесів

- •9.1. Вплив різних чинників на швидкість хімічних процесів, які перебігають на мікрорівні

- •9.2. Кінетика хтп, що ґрунтується на оборотних хтп

- •9.3 Швидкість хтп, що ґрунтується на паралельних та послідовних гомогенних реакціях

- •9.3.2. Вплив технологічних параметрів на швидкість гомогенних процесів

- •9.3.3. Методи інтенсифікації гомогенних процесів

- •9.4. Кінетика гетерогенних некаталітичних процесів

- •9.4.2. Швидкість гетерогенних процесів

- •9.4.4. Визначення лімітуючої стадії гетерогенного процесу

- •9.4.5. Способи збільшення швидкості процесу

- •9.5 Типи реакторів для гетерогенних процесів

- •9.5.1 Реактори для проведення реакцій в системах г-т і р-т

- •9.5.2 Реактори для проведення реакцій в системах г—р і р—р

- •10. Каталітичні процеси.

- •10.2. Технологічні характеристики каталізаторів

- •10.3. Гомогенний і гетерогенний каталіз

- •10.4. Властивості твердих каталізаторів і їхнє виготовлення

- •10.5. Апаратурне оформлення каталітичних процесів

- •10.5.3 Апарати зі зваженим (киплячим, псевдокиплячим) шаром каталізатора

- •11. Хімічні реактори

- •11.1 Класифікація реакторів

- •11.2. Вимоги до хімічних реакторів

- •11.3. Структура математичної моделі хімічного реактора

- •10.4. Реактор ідеального змішування періодичний

- •11.5 Реактори безперервної дії

- •11.5.1 Реактор ідеального витіснення (рів)

- •11.5.2. Реактор ідеального змішування безперервний (різ–б)

- •11.5.3 Загальне проектне рівняння реактора

- •11.6 Каскад реакторів ідеального змішання (к-різ)

- •11.7 Графічний метод розрахунку к – різ

- •11.8. Вплив кінетики на вибір типу реактора

- •11.9. Селективність, вихід, ступінь перетворення

- •11.9.2. Залежність селективності від ступеня перетворення

- •11.10. Хімічні реактори з неідеальною структурою потоків

- •11.11. Моделі ректорів з неідеальною структурою потоку

- •11.12. Ячеїста модель.

4. Поняття про синтез хіміко-

ТЕХНОЛОГІЧНОЇ СИСТЕМИ

Задачі синтезу ХТС полягають у виборі:

1. основних технологічних операцій;

2. структури технологічних зв'язків;

3. параметрів технологічного режиму окремих елементів і параметрів системи, що повинні забезпечити оптимальне функціонування всієї системи, створення високоефективних виробництв.

При оцінці варіантів структури технологічних зв'язків у ХТС, одночасно вирішуються питання, що відносяться до вибору технологічних і конструкційних параметрів елементів ХТС, які необхідні для погодженої між собою роботи елементів. Таким чином, обраний спосіб комбінації технологічних зв'язків повинний забезпечити виконання принципів, покладених в основу побудови ХТС. Звичайно, можна спробувати з різноманіття типів вузлів підібрати такі зв'язки між ними, що утворять ХТС із необхідними показниками. Але простий підбір нереальний, навіть з використанням ЕОМ.

Знання теоретичних основ хімічної технології і людський досвід дозволяють знайти ряд рішень найкращих для досягнення таких показників ХТС, що виконують певні вимоги до ХТС. Серед них виділяють глибину і повноту переробки сировини, мінімізацію енергетичних і теплових витрат , мінімізацію відходів, оптимальне використовування обладнання. Оскільки ці вимоги повинні завжди виконуватись, назвемо їх концепціями створення ХТС.

Прийоми, за допомогою яких ці вимоги можуть бути здійснені, являють собою ряд рішень, обґрунтованих теорією хіміко-техноло-гічних процесів, інженерним проробленням і підтверджені практикою. Набір таких рішень називають ще евристиками (гр.heursro– находжу). Звичайно, таких рішень може бути багато. Нижче розглянемо найбільш розповсюджені з них, показавши приклади їхньої реалізації.

4.1. Texнологічні концепції створення хтс

4.1.1. Глибина переробки сировини в продукти -вимога максимально можливого виходу цільового продукту. Деякі рішення цієї концепції – наступні:

1. вибір процесу.

Наприклад, хлорвініл можна отримати в двостадійному процесі–хлоруванням етилену з наступним дегідрохлорванням:

СН2═СН2+Сl2 каталізатор СН2Cl ─СН2Cl крекінг СН2= СНCL +НCl

вихід 95 % 673-773 К вихід 95 %

Загальний вихід хлорвінілу з етилену в цьому випадку не вище 90 %.

Якщо обрати інший процес – окиснювальне гідрохлорування етилену:

CH2=СH2+НСl+O2 каталізатор CH2─СHCI+H2О,

то в одну стадію можна збільшити вихід продукту до 95 %;

2. надлишок одного з реагентів, як правило, більш дешевого і доступного. Збільшення виходу досягається, наприклад, внаслідок зміщення рівноваги за рахунок надлишку одного з реагентів. Наприклад, у конверсії метану – водяної пари:

СН4+H2О![]() СО+3Н2

СО+3Н2

За стехіометрією співвідношення Н20 : СН4 =1:1 і рівноважна ступінь перетворення СН4 складає Хр = 48 % (температура

1173 К, тиск 30 10-5 Па). Якщо взяти надлишок дешевої водяної пари, так, щоб співвідношення Н2О : СН4 = 4, то буде досягнутий за тих самих умов Хр = 94 %

3. протиточний контакт фаз, - відоме рішення, що забезпечує максимальну рушійну силу процесу. Приклади – протиточний рух двох потоків у теплообміннику, газу і рідини в абсорбері і т. ін.

4. фракційний рецикл , коли після розділення продукту і сировини, що не прореагувала, остання повертається знову на переробку.

4.1.2. Повнота переробки сировини і допоміжних матеріалів-вимога максимального ступеню перетворення сировини в цільові продукти. Якщо цільовий продукт єдиний, то ця концепція і попередня збігаються (вихід продукту і ступінь перетворення збігаються). Деякі рішення цієї концепції:

1. вибір процесу - найбільш принциповий і фективний шлях рішення. Вище був наведений приклад двостадійної схеми одержання хлорвінілу. Один з недоліків – наявність побічного продукту НСІ і, як наслідок, низьке використання хлору в цьому процесі. Етилен одержують піролізом нафти. Якщо змінити умови піролізу, то можна отримати приблизно рівні кількості етилену та ацетилену в цьому процесі. Тоді HCI, що виділяється при хлоруванні етилену, можна направити на гідрохлорування ацетилену і також отримати хлорвініл (рис. 4.1). У цьому процесі забезпечується повнота переробки НCl, а також нафти.

2. регенерація з рециклом – допоміжні речовини після використання в процесі регенерують і повертають у процес. Наприклад, у схемі очищення азотоводневої суміші від CO2 (виробництво аміаку) використовують поглинач-моноетаноламін (МЕА). Після абсорбції СО2 розчином МЕА, останній направляють у десорбер, де при підвищеній температурі десорбують з нього СО2 і регенерований МЕА розчин повертають в абсорбер

Рис. 4.1. Одержання хлорвінілу

3. утилізація відходів дозволяє отримувати корисні продукти потоку, що відходить. При цьому, вихід основного продукту може не змінюватись, проте загальна ступінь перетворення сировини в корисні продукти буде збільшена.

4. комбінування виробництв дозволяє перетворити один з побічних продуктів в іншому хімічному виробництві, створеному разом з основним виробництвом. Наприклад, виділений при МЕА очистці СО2 можна направити на синтез карбаміду, використовуючи одержаний аміак.

4.2.3. Мінімізація енергетичних і теплових витрат повинна вирішити задачу економії енергетичних ресурсів. Деякі рішення цієї концепції:

1. регенерація тепла. У ряді випадків для проведення процесу (наприклад, у реакторі) необхідно нагріти потік. Його можна нагріти за рахунок тепла, що виходить з реактора потоку. Така схема була наведена на прикладі перехресного технологічного зв'язку. Найбільш ефективне таке рішення буде, якщо реакція екзотермічна.

2. регенерація енергії. Використовується для процесів, які перебігають, під тиском. У цьому випадку стиснені гази направляють на турбіну, що запускає нагнітач (компресор), який стискає вихідний потік.

3. утилізація тепла - тепло (або енергія) потоку використовується для одержання пари в котлі-утилізаторі, що надходить у заводську тепломережу або для яких-небудь інших цілей.

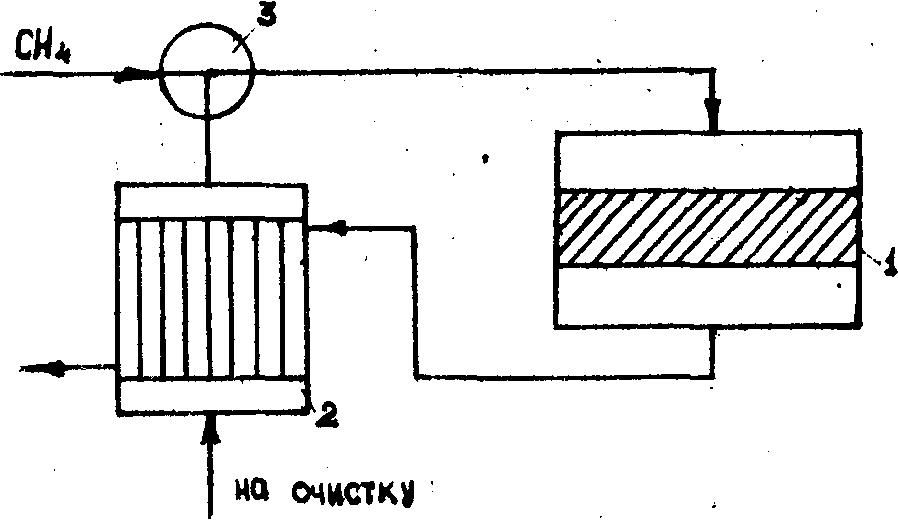

4. хіміко-енергетична система (енерготехнологічна ХТС), яка включає енергетичний вузол і дозволяє найбільш ефективно використовувати енергетичний потенціал паливних ресурсів і, що забезпечує автономну щодо енергії роботу хімічного виробництва. Прикладом можуть служити виробництва аміаку та азотної кислоти. Схеми, що принципово демонструють організацію хіміко-енергетичних систем, наведені на рис. 4.2 і 4.3.

У виробництві аміаку є стадія парової конверсії метану

(рис. 4.2), для чого використовується природний газ (технологіч-

ний – Гт ). Це ендотермічний процес. Його проводять у трубчастому реакторі (2). У трубках знаходиться каталізатор, на якому перебігає конверсія природного газу. Створення необхідної температура процесу – близько 873 К - досягається обігрівом трубок за рахунок згоряння природного газу (Гп) у міжтрубному просторі.

Рис. 4.2. Принципова схема енергетичного вузла в ХТС виробництва аміаку:

I - паровий котел; 2 - трубчастий реактор; 3 - турбокомпресор високого тиску;.4, 6 – парова турбіна; 5 – компресор природного газу.

Гарячі гази після трубчастого конвертора використовуються для отримання пари високих параметрів. Вода для отримання пари спочатку нагрівається в теплообмінниках усієї технологічної схеми виробництва аміаку, де можна регенерувати тепло процесу, і надходить в паровий котел 1, що обігрівається газами після конвектора.

Отримана пара використовується для приводу турбокомпресора високого тиску 3 і компресора природного газу 5, але цього тепла недостатньо для забезпечення необхідної потужності турбокомпресорів. Тому в топці 1 спалюють додаткову кількість природного газу, що компенсує цей дефіцит енергії. Таким чином, у технологічній схемі виробництва аміаку з'являється енергетичний вузол одержання пари високих параметрів, що забезпечує енергією все виробництво, і максимально використовується тепло всіх потоків цього ж виробництва. За відповідного вибору параметрів енергетичного вузла вся хіміко-технологічна система стає автономною за енергією.

Нині хіміко-енергетичні системи знаходять у промисловості все більше широке використання.

4.2.4. Мінімізація відходів – це одно з рішень для створення екологічно нешкідливих виробництв. Здійснення цієї проблеми безпосередньо пов‘язане з попередніми трьома концепціями, і тому приведені вище засоби реалізації справедливі для створення безвідходних виробництв. Крім цього є і свої специфічні рішення. До них відносяться: санітарне очищення і знешкодження відходів, замкнена водооборотна система і зменшення допоміжних потоків.

4.2.5. Оптимальне використання устаткування спрямовано на зменшення витрат на обладнання і збільшення ефективності процесу, що перебігає в ньому. Деякі рішення з реалізації цієї концепції:

1. інтенсифікація процесу в апараті за рахунок вибору нового процесу (наприклад, використання більш активного каталізатора), оптимізація технологічного режиму.

2. інтенсифікація процесу в результаті поліпшення організації процесу в апараті, що дозволяє знизити дифузійні і теплові опори, а також збільшити рушійну силу процесу . Прикладом цього може служити організація газорідинного процесу. Його можна організувати в барботажному реакторі, в колоні з насадкою і в реакторі у вигляді труби, в якому з великою швидкістю рухається газорідинний потік. Швидкість масопередачі в двофазному потоці системи залежить від дифузійних опорів фаз, що визначають величину коефіцієнта масопередачі – К, а також питомою поверхнею масообміну (в одиниці об'єму реактора) - Sпит . Інтенсивність процесу буде обмежена величиною .К Sпит. Для зазначених: трьох процесів ця величина не перевищує наступних значень :

спосіб організації процесу:

барботаж до 0,1- 0,2

насадочна колона до 0,5

газорідинний потік

у трубі до 1-1,2

Очевидно, якщо має місце швидка реакція, то необхідна більш інтенсивна організація .процесу, наприклад, використання замість барботажного реактору – трубчастого з газорідинним потоком.

3. організацію технологічного процесу покажемо на прикладі вузла санітарного очищення газів. Вище була наведена схема процесу з рекуперацією тепла. Вона ж звичайно використовується в процесах санітарного очищення газів (рис. 3.3), де потік очищеного газу, наприклад, у каталітичному реакторі (1), нагрівається перед реактором в теплообміннику (2) за рахунок тепла газів, що виходять з реактора.

.

на

очищення

Рис. 4.3. Принципова схема ХТС санітарного очищення газів: 1 - каталітичний реактор; 2 - теплообмінник; 3 - пальник

За санітарного очищення газів, що, як правило, містять невелику кількість домішок, виділяється небагато тепла, тому різниця температур у теплообміннику мала. Це призводить до необхідності значного збільшення поверхні теплообміну і, таким чином, до збільшення розмірів теплообмінника. У цьому випадку раціонально частково вести підігрівання газу, що надходить на каталізатор, шляхом спалювання палива в пальнику 3. Це дозволить зменшити витрати тепла в теплообміннику.

4. конструкційні рішення спрямовані на вибір або створення менш матеріалоємкого устаткування.

5. збільшення одиничної потужності дозволяє знизити питомі витрати наобладнання. Підраховано, що подвоєння потужності призводить до зменшення питомих їх витрат на апарат приблизно на 20 %. Це, груба оцінка. У дійсності подвоєння потужності призводить до зменшення питомих витрат на 8 - 15 %.