Основы сварочного производства

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании или совместным действием того и другого.

Классификация способов сварки

В настоящее время различают более 150 видов сварочных процессов. ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основой физических признаков классификации является форма энергии, используемой для получения сварного соединения. По физическим признакам все виды сварки относят к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии, - газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную, плазменную, световую, индукционную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии, - холодная, трением, ультразвуковая, взрывом и др.

Кроме того, сварку классифицируют по другим признакам:

по способу защиты металла в зоне сварки (сварка на воздухе, в вакууме, в защитном газе, под флюсом и т. п.)

по непрерывности сварки (непрерывные и прерывистые, т. е. импульсивные процессы)

по степени механизации (ручная, механизированная, автоматическая)

по технологическим (вид электрода или дуги, род сварочного тока, полярность, тип и количество электрических дуг и т. п.)

Структура металла шва и зоны термического влияния

Сварное соединение включает в себя сварной шов 1, образующийся в результате кристаллизации сварочной ванны; зону сплавления 2, в которой металл при нагреве находился в твёрдо-жидком состоянии, и зону термического влияния 3, являющуюся частью основного металла, подвергавшегося тепловому воздействию, вызывающему изменение структуры и свойств.

Металл в любой зоне сварного соединения испытывает нагрев и охлаждение. Изменение температуры металла во времени называют термическим циклом сварки. Максимальная температура нагрева в разных участках соединения различна.

Рис.1.7.Схема строения сварного соединения: 1 - сварной шов; 2 - зона сплавления; 3 - зона термического влияния

Сварной шов образуется в результате расплавления основного и электродного металлов, а потому после затвердевания он имеет структуру литого металла с вытянутыми столбчатыми кристаллитами. В зоне термического влияния изменение нагрева происходит от температуры плавления на границе со швом до комнатной температуры. При этом в металле могут происходить различные структурные и фазовые превращения, приводящие к появлению участков металла, различающихся по структуре.

сварное соединение характеризуется неоднородностью свойств. Ширина околошовной зоны зависит от толщины металла, вида и режима сварки.

Рис. 5. Схемы зоны термического влияния: I — участок перегрева; II — участок перекристаллизации (нормализации); III — участок частичной перекристаллизации; IV — участок рекристаллизации; V — участок старения; 1 — металл шва; 2 — зона сплавления.

Строение и свойства дуги.

Сварочная дуга, электрическая дуга, образующаяся в зоне сварки (или резки) при прохождении электрического тока через газ между электродами. С. д. — наиболее развитая форма разряда в газах, характеризующаяся большим током, наличием ионизации газов в дуговом промежутке и малым напряжением, которое складывается из падения напряжения на катоде Uк, аноде Uа и в столбе дуги Uст.

Uд= Uк+Uа+Uст

Напряжение С. д., т. е. напряжение между концами электродов, существенно зависит от длины дуги, силы тока, материала и размера сварочных электродов, состава и давления газа и других факторов. Тепловая мощность С. д. лежит в пределах от 10 до 105 вт при концентрации от 102 до 105 вт/см2. Широкий диапазон мощностей позволяет применять С. д. для сварки и резки различных материалов толщиной от 0,05 до 100 мм за один или несколько проходов.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Рис. 1. Строение электрической дуги и распределение напряжения в ней: 1 - катодная область, 2 - столб дуги, 3 - анодная область

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 - 11 В. Протяженность этой области также мала.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскалённых и ионизированных частиц. Температура в этой зоне достигает 6000 - 7000 0С в зависимости от плотности тока при ручной дуговой сварке покрытыми электродами; при сварке же вольфрамовыми электродами в среде аргона средняя температура в центре столба достигает 15000 0С, а в гелии - 20000 0С.

Статическая вольтамперная характеристика дуги

Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры - сила тока и напряжение - находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги

Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую.

1 – падающая, где напряжение падает по мере возрастания тока вследствие интенсивного увеличения числа заряженных частиц

2 – жесткая, где напряжение мало зависит от тока, так как число заряженных частиц возрастает по мере его увеличения незначительно и одновременно сокращаются размеры столба дуги

3 –возрастающая, где столб дуги под влиянием электромагнитных сил сжимается, число заряженных частиц возрастать существенно не может, что приводит к практически постоянному значению электрического сопротивления столба дуги

Дуга области I горит неустойчиво и поэтому имеет ограниченное применение. Дуга области II горит устойчиво и обеспечивает нормальный процесс сварки.

Каждому участку характеристики дуги соответствует определённый характер переноса расплавленного электродного металла в сварочную ванну: I и II - крупнокапельный, III - мелкокапельный или струйный

Электродуговая сварка с прямой и обратной полярностью

Источником нагрева при дуговых способах сварки является сварочная дуга, представляющая собой устойчивый электрический разряд, происходящий в газовой среде между двумя электродами или электродом и деталью. Для поддержания такого разряда нужной продолжительности необходимо применение специальных источников питания дуги (ИПД). Для питания дуги переменным током применяют сварочные трансформаторы, при постоянном токе - сварочные генераторы или сварочные выпрямители.

. Электрическая сварочная цепь дуговой сварки: 1 - свариваемая деталь, 2 - сварочный электрод, 3 - сварочная дуга, 4 - источник питания

Ток, применяемый в дуге, может быть постоянным или переменным. Устойчивость горения дуги на постоянном токе выше, чем на переменном.

Сварка дугой постоянного тока, когда к электроду подключен отрицательный полюс источника тока, а к изделию положительный, получил название сварки дугой прямой полярности.

Сварка, когда электрод соединен с положительным полюсом источника тока, а изделие с отрицательным – обратной полярности

Сварка дугой прямого и косвенного действия

По типу дуги различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу). В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором - дуга горит между двумя электродами. Основной металл не является частью сварочной цепи и расплавляется преимущественно за счёт теплоотдачи от газов столба дуги. В этом случае питание дуги осуществляется обычно переменным током, но она имеет незначительное применение из-за малого коэффициента полезного действия дуги (отношение полезно используемой тепловой мощности дуги к полной тепловой мощности).

Материалы, применяемые при ручной дуговой сварке

При этом способе процесс выполняется вручную. Сварочные электроды могут быть плавящиеся - стальные, медные, алюминиевые и др. - и неплавящиеся - угольные, графитовые, вольфрамовые.

На электроды наносят специальные покрытия с целью:

1)создания шлаковой и газовой защиты расплавленного металла сварочной ванны

2)раскисления наплавленного металла с помощью добавок в покрытие таких элементов, как Mn,Si,Ti,Alв виде ферросплавов или чистых элементов

3)легирования наплавленного металла, что позволяет изменять его химический состав наплавленного металла

4)улучшения стабильности горения дуги посредством включения в покрытие элементов с малым потенциалом ионизации

Схема ручной дуговой сварки: 1 - затвердевший шлак; 2 - сварочная ванна; 3 - слой расплавленного шлака; 4 - дуга; 5 - электродное покрытие; 6 - металлический стержень

Существенным недостатком ручной дуговой сварки является невысокая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

Ручной дуговой сваркой можно сваривать стали, чугун, медь и медные сплавы.

Сварка давлением

Сущность получения неразъемного сварного соединения двух заготовок в твердом состоянии состоит в сближении идеально чистых соединяемых поверхностей на расстояния (2…4) 10 – 10 см, при которых возникают межатомные силы притяжения.

Необходимым условием получения качественного соединения в твердом состоянии являются хорошая очистка и подготовка поверхностей и наличие сдвиговых пластичных деформаций в зоне соединения в момент сварки.

холодная сварка

Холодная сварка – способ сварки без расплавления основного металла за счёт сдавливания соединяемых деталей (до 104 кгс /см2 и более). Благодаря таким давлениям, начинают проявляться свойства текучести металлов (особенно если они пластичны при нормальной температуре).

В месте сварки деталей происходит диффузия одного металла в другой. Детали подвергают воздействию высокого давления для повышения пластичности и ускорения диффузии. Через несколько минут после окончания сварки детали охлаждаются. При нагреве в вакуумной камере происходит интенсивная очистка поверхностей от органических загрязнений и окислов. Холодная сварка позволяет получать сварные швы высокого качества без внутренних напряжений и без перегрева металла в околошовной зоне. Холодная сварка делает возможным соединение деталей из твёрдых и хрупких разнородных материалов: из стали, твёрдых сплавов, титана, меди, никеля и их сплавов ит.д.

Возможна холодная сварка двух керамических или керамической и металлической детали. Холодная сварка применяется в основном в электронной промышленности, машиностроении, при производстве металлорежущего инструмента, штампов и др. Применение холодной сварки ограничивается необходимостью иметь сложную и дорогую аппаратуру. Ещё один минус этого способа – относительно низкая производительность.

сварка трением

Сварка трением – способ сварки давлением при воздействии теплоты, возникающей при трении свариваемых поверхностей.

Свариваемые заготовки устанавливают соосно в зажимах машины, один из которых неподвижен, а другой может совершать вращательное и поступательное движения. Заготовки сжимаются осевым усилием, и включается механизм вращения. При достижении температуры 980…1300 0С вращение заготовок прекращают при продолжении сжатия.

Иногда сварку трением производят через промежуточный вращаемый элемент или заменяют вращательное движение вибрацией.

Сваркой трением можно сваривать заготовки диаметром 0,75…140 мм.

Преимущества способа: простота, высокая производительность, малая энергоемкость, стабильность качества соединения, возможность сварки заготовок из разнородных материалов.

Осуществляется сварка на специальных машинах.

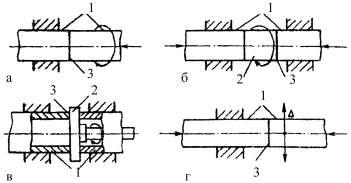

Рис.3.58.

Схемы процесса сварки трением: 1 -

свариваемые детали;

2 - вставка; 3 - зона

сварки

Рис.3.58.

Схемы процесса сварки трением: 1 -

свариваемые детали;

2 - вставка; 3 - зона

сварки

Наиболее эффективно применение сварки трением в сфере изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривавшихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными и т.п.

Эффективно применение сварки трением и для соединения пластмассовых заготовок.

ультразвуковая сварка

Ультразвуковая сварка (УЗ сварка) - способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний.

Наибольшее применение УЗ сварка нашла для соединения полимерных листовых изделий.

С помощью УЗ сварки хорошо соединяются поликарбонат, стирол, полипропилен, поливинилхлорид, а также искусственные кожи, натуральные ткани с синтетическими волокнами и многие другие полимерные материалы и их комбинации.

Ультразвуковая сварка позволяет соединять разные элементы изделий толщиной 0,005 – 3,0 мм или диаметром 0,01 – 0,5 мм. При приварке тонких листов и фольг к деталям толщина последних практически не ограничивается.

Особые преимущества этот процесс имеет при соединении разнородных и термочувствительных элементов.

Областями использования ультразвуковой сварки являются: производство полупроводников, микроприборов и микроэлементов для электроники, конденсаторов, предохранителей, реле, трансформаторов, нагревателей бытовых холодильников, приборов точной механики и оптики, реакторов, сращивание концов рулонов различных тонколистовых материалов (медь, алюминий, никель и их сплавы) в линиях их обработки, а также автомобильная промышленность.

Кузнечная сварка

Кузнечная Сварка - то же, что печная сварка ПЕЧНАЯ СВАРКА

Кузнечной сваркой называется процесс получения неразъемного соединения двух кусков нагретого и находящегося в пластическом состоянии металла путем применения механического воздействия — ударов молотом