- •Оглавление

- •Введение

- •Оборудование

- •Способы установки и выверки заготовок

- •3. Черновое обтачивание цилиндрических поверхностей

- •3.1 Резцы для чернового обтачивания

- •3.2 Режимы резания при черновом обтачивании быстрорежущими резцами

- •3.3 Элементы головки и углы твердосплавных резцов

- •3.4 Форма передней поверхности, углы и другие элементы быстрорежущих резцов

- •3.5 Измерения при черновом обтачивании

- •4. Чистовая обработка и отделка цилиндрических поверхностей

- •4.1 Материалы, применяемые для чистовых резцов

- •4.2 Резцы со сменными пластинами

- •4.3 Режимы резания при чистовой обработке

- •4.4 Охлаждение при чистовой обработке

- •4.5 Измерения при чистовой обработке

- •4.6 Отделка наружных поверхностей

- •Список литературы

Способы установки и выверки заготовок

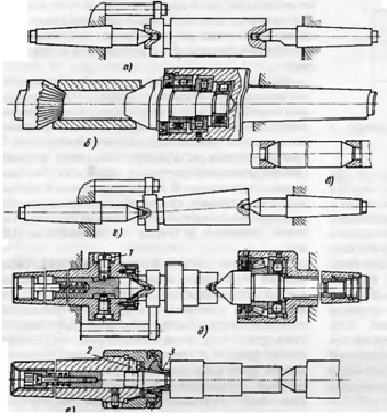

Установку на центрах наиболее часто применяют для валов, барабанов, цилиндров, а также различных заготовок, закрепленных на оправках. Мелкие и средние по массе заготовки устанавливают на цельные упорные центры (рис.1,а). В случае подрезания торца заготовки со стороны задней бабки используют полуцентр. Задние центры при обработке, с высокими скоростями резания выполняют вращающимися (масса деталей до 20 т). Точность установки на таких центрах ниже, чем на цельных (радиальное биение допускается до 0,007 и 0,015 мм соответственно для центров повышенной и обычной точности). Заготовки с отверстием устанавливают на центры увеличенного диаметра со срезанной вершиной конуса (грибковые центры). На рис. 1,б задний центр — грибковый вращающийся, передний — рифленый. Применение рифленого центра (трехгранного или многозубого) позволяет полностью обработать гладкий вал или цилиндр по наружной поверхности и подрезать оба торца у заготовки, так как обработку ведут без поводка. Однако установка на рифленые центры не обеспечивает высокой точности (радиальное биение до 0,5 мм), допускает только однократное использование базы вследствие ее повреждения при первой установке.

Заготовки малого диаметра устанавливают на обратные центры (рис. 1, в), используя при этом конусные фаски на наружной поверхности. Передача крутящего момента при чистовой обработке таких заготовок возможна без поводка. Обработку конусов методом смещения задней бабки осуществляют с установкой на шаровые центры (рис. 1,г).

Установка на плавающий передний центр (рис. 1,д) с базированием заготовки по торцу обеспечивает высокую точность размеров по оси (при способе автоматического получения размеров). Для уменьшения вибрации системы предусматривают стопорение центра вручную — винтом 1 или автоматически — при заклинивании центра плунжерами 2 (рис. 1,е). Наличие в конструкции поводковой шайбы 3 позволяет вести обработку заготовки за один установ, так как отпадает необходимость применения поводкового устройства. Эту схему применяют при обработке заготовок диаметром до 80 мм, длиной до 400 мм.

Рис. 1. Схемы установки заготовок на центрах.

Установку в патроне и на заднем центре применяют в случае обработки заготовок больших диаметра и длины, при отсутствии центрового отверстия со стороны передней бабки. Точность установки в самоцентрирующихся патронах 0,05 — 0,10 мм; при использовании четырехкулачкового патрона установку выполняют с выверкой положения заготовки со стороны патрона по высоте и биения с точностью 0,05 мм.

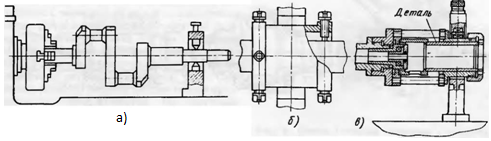

Рнс. 2. Схемы установки заготовок в патроне и на неподвижном люнете.

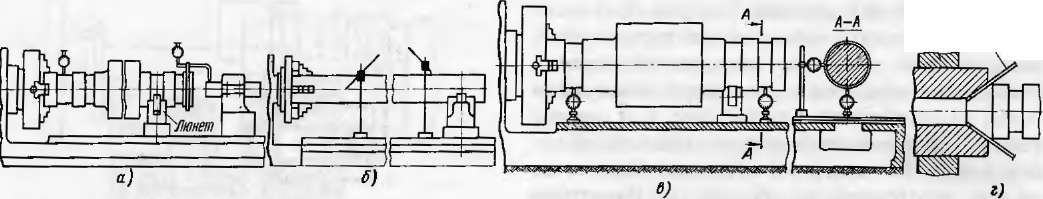

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца заготовки, а также участка заготовки, расположенного между люнетом и патроном.

При обработке тяжелых заготовок применяют люнеты открытого типа, в других случаях — закрытого типа. Под люнеты протачивают (рис. 2, а) специальные пояски. В некоторых случаях валы диаметром 30—200 мм можно устанавливать без обработки поясков с помощью регулируемых муфт (рис. 2, б). Установку заготовок проводят с выверкой положения в горизонтальной и вертикальной плоскостях и биения с точностью 0,03—0,05 мм. Без выверки устанавливают заготовки в специальных патронах (рис. 2, в).

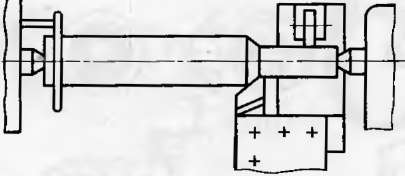

Рис. 3. Схема установки заготовки на центрах с использованием подвижного люнета.

Установку на центрах с использованием подвижного люнета используют при обработке нежестких заготовок (рис. 3). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей.

При установке в патронах обрабатывают заготовки небольшой длины. Наибольшая жесткость системы обеспечивается при креплении заготовки за наружную или внутреннюю поверхность обода (венца), а наименьшая - при креплении за ступицу. Установку в самоцентрирующихся патронах проводят без выверки с точностью 0,1 мм; в разрезной втулке или незакаленных кулачках 0,03 мм; в четырехкулачковых патронах с выверкой по наружному диаметру и торцу с точностью 0,05 мм.

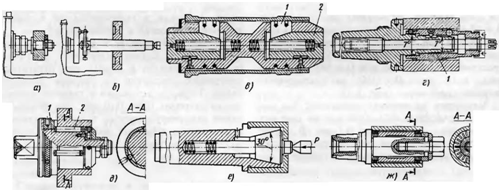

Рис. 4. Схемы установки заготовок на оправках.

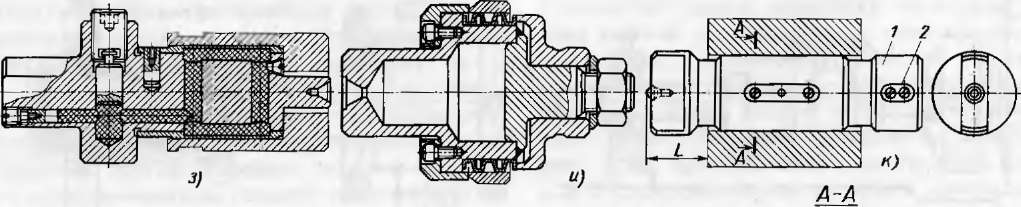

Заготовки с отверстием при высоких требованиях к расположению баз и обрабатываемых поверхностей устанавливают на концевых или центровых оправках. Применяют оправки гладкие с зазором (рис. 4, а), конические (рис. 4,6), кулачковые (рис. 4,в), шариковые.

(рис. 4, г), роликовые самозаклинивающиеся (рис. 4, д), цанговые (рис. 4,е), с тарельчатыми пружинами (рис. 4, ж), с гидропластом (рис. 4, з), упругими элементами гофрированного типа (рис. 4, и), с натягом (рис. 4, к) и т. д

На кулачковой оправке (см. рис. 4, в) заготовка закрепляется несколькими кулачками 1, которые при установке оправки на центрах разводятся пальцами 2. Для закрепления заготовки на шариковой оправке (рис. 4, г) сепаратор с шариками необходимо сместить вдоль оси влево. Шарики при этом заклиниваются между заготовкой и втулкой 1. Роликовая оправка (рис. 4, д) — самозаклинивающаяся. В начальный момент обработки заготовка несколько проворачивается относительно корпуса 1; ролики 2 при этом заклиниваются между поверхностью отверстия и лысками корпуса. На оправки с упругими элементами (рис. 4, е — и) заготовку устанавливают с зазором, затем деформируют упругий элемент, с помощью которого устраняют зазор.

Оправка с натягом (рис. 4, к) позволяет за один установ обрабатывать наружную поверхность и торцы заготовки, в результате чего обеспечивается высокая точность расположения поверхностей. На таких оправках часто обрабатывают зубчатые колеса перед нарезанием зубьев. При запрессовке заготовки на оправку необходимо точно выдержать размер L. Для облегчения установки на оправке имеется направляющая часть 1 с направляющей шпонкой 2. Оправки такого типа применяют также для установки заготовок с гладким и шлицевым отверстием. Наибольшую точность расположения поверхностей обеспечивают оправки с натягом и оправки с упругими элементами.

Детали сложной формы (рычаги, корпусные детали) при обработке на токарных станках устанавливают на планшайбе. Правильность установки проверяют выверкой положения цилиндрических поверхностей, торца и плоскости разъема. Для уменьшения вибрации применяют балансир.

Рис. 5. Схемы установки заготовок в патроне и неподвижном люнете с выверкой.

При установке в патроне и неподвижном люнете контролируют биение заготовки у патрона. Затем проверяют положение вала около люнета следующими методами. При наличии центрового отверстия положение заготовки проверяют по кольцевому зазору между отверстием и центром с помощью щупа (рис. 5, г). Отклонение от соосности пиноли задней балки или осевого инструмента контролируют инструментом, закрепленным на пиноли или на заготовке (рис. 5, а).

Правильность положения в вертикальной и горизонтальной плоскостях оценивают по зазору между иглой рейсмуса и поверхностью заготовки (рис. 5, б), с помощью индикаторов. Индикаторы можно закреплять на специальном приспособлении (рис. 5, в). Показания индикаторов корректируют с учетом фактического диаметра заготовки в месте контроля. Некоторые заготовки после выверки (роторы турбин, генераторов и т. п.) окончательно устанавливают по методу, схема которого приведена на рис. 5, е. Отклонение от соосности с контрольным пояском, расточенным в люнете, контролируют путем измерения расстояния от этого пояска до поверхности заготовки в трех точках.