- •Технические измерения и приборы

- •Введение

- •Измеряемые и регулируемые величины

- •1. Государственная система приборов

- •1.1. Основные понятия и определения гсп

- •1.2. Принципы построения гсп

- •1.3. Классификация средств измерения и автоматизации гсп

- •1.3.1. Функциональные группы изделий гсп

- •1.3.2. Примеры агрегатных комплексов

- •1.4. Основные ветви системы

- •Контрольные вопросы

- •2. Общие характеристики средств измерения

- •2.1. Классификация средств измерения

- •2.1.1. Классификация компонентов измерительных устройств

- •2.2. Типовые структурные схемы измерительных устройств

- •2.2.1. Структурные схемы средств измерения неэлектрических величин

- •2.2.2. Структурные схемы измерительных систем

- •2.3. Статические характеристики и параметры измерительных устройств

- •2.4. Динамические характеристики измерительных устройств

- •2.5. Погрешности средств измерений

- •2.6. Нормирование метрологических характеристик средств измерений

- •2.6.1. Нормирование метрологических характеристик измерительных устройств

- •2.6.2. Нормирование метрологических характеристик измерительных систем

- •Контрольные вопросы

- •3. Измерительные информационные системы

- •3.1. Основные понятия об измерительных информационных системах

- •3.1.1. Поколения измерительных информационных систем

- •3.1.2. Классификация иис

- •3.1.3. Требования, предъявляемые к иис

- •3.1.4. Основные компоненты иис

- •3.2. Виды информационно-измерительных систем

- •3.2.1. Измерительные системы

- •3.2.1.1. Многоканальные ис

- •3.2.1.2. Сканирующие ис

- •3.2.1.3. Ис параллельно-последовательного действия (многоточечные)

- •3.2.2. Системы автоматического контроля

- •3.2.3. Системы технической диагностики

- •3.2.4. Система телеизмерения

- •3.2.5. Перспективы развития иис

- •Контрольные вопросы

- •4. Электрические измерения и приборы

- •4.1. Аналоговые средства измерений

- •4.1.1. Электромеханические приборы

- •4.1.1.1. Приборы магнитоэлектрической системы

- •4.1.1.2. Гальванометры

- •4.1.1.3. Приборы электромагнитной системы

- •4.1.2. Компенсаторы постоянного тока

- •4.1.3. Электронные аналоговые вольтметры

- •4.2. Цифровые электронные вольтметры

- •4.2.1. Цифровой вольтметр с глин

- •4.2.2. Времяимпульсный цифровой вольтметр двойного интегрирования

- •4.3. Измерение параметров элементов электрических цепей

- •4.3.1. Метод вольтметра-амперметра

- •4.3.2. Метод непосредственной оценки

- •4.3.2.1. Электромеханические омметры

- •4.3.2.2. Электронные омметры

- •4.3.3. Компенсационный метод измерения сопротивлений

- •4.3.4. Метод дискретного счета

- •4.4. Электронно-счетный частотомер

- •Контрольные вопросы

- •5. Передающие преобразователи неэлектрических величин

- •5.1. Дифференциально-трансформаторные преобразователи

- •5.2. Передающие преобразователи с магнитной компенсацией

- •5.3. Электросиловые преобразователи

- •5.4. Измерительные тензопреобразователи

- •Контрольные вопросы

- •6. Измерение температур

- •6.1. Практические температурные шкалы

- •Средства измерения температур

- •6.2. Термометры расширения

- •6.2.1. Стеклянные жидкостные термометры

- •Технические электроконтактные термометры

- •6.2.2. Манометрические термометры

- •6.2.2.1. Газовые манометрические термометры

- •6.2.2.2. Жидкостные манометрические термометры

- •6.2.2.3. Конденсационные манометрические термометры

- •6.3. Термоэлектрические термометры

- •6.3.1. Характеристики материалов для термоэлектрических преобразователей

- •6.3.2. Конструкция термоэлектрических термометров

- •6.3.3. Удлиняющие термоэлектродные провода

- •6.4. Термометры сопротивления

- •6.4.1. Медные термометры сопротивления

- •6.4.2. Никелевые термометры сопротивления

- •6.4.3. Платиновые термометры сопротивления

- •6.4.4. Неметаллические термометры сопротивления

- •6.4.5. Устройство термометров сопротивления

- •6.4.6. Способы подключения термометров сопротивления

- •6.4.6.1. Двухпроводная схема подключения

- •6.4.6.2. Трехпроводная схема подключения

- •6.4.6.3. Четырехпроводная схема подключения

- •6.5. Динамическая характеристика термопреобразователей

- •6.6. Промышленные термопреобразователи

- •6.6.1. Преобразователи термоэлектрические тха «Метран-201» и тхк «Метран-202»

- •6.6.2. Термопреобразователи сопротивления медные взрывозащищенные тсм «Метран-253» (50м) и тсм «Метран-254» (100м)

- •6.6.3. Термопреобразователи сопротивления платиновые тсп «Метран-245»; «Метран-246»

- •6.6.4. Термопреобразователи с унифицированным выходным сигналом тхау «Метран-271», тсму «Метран-274», тспу «Метран-276»

- •6.6.5. Термопреобразователи микропроцессорные тхау «Метран-271мп», тсму «Метран-274мп», тспу «Метран-276мп»

- •6.6.6. Интеллектуальные преобразователи температуры «Метран-281», «Метран-286»

- •Контрольные вопросы

- •7. Измерение давления

- •7.1. Классификация манометров

- •7.1.1. По виду измеряемого давления

- •7.1.2. По принципу преобразования измеряемого давления

- •7.2. Деформационные манометры

- •7.2.1. Трубчато-пружинные манометры

- •7.2.2. Электроконтактные манометры

- •7.2.3. Манометры с дтп

- •7.2.4. Манометры с компенсацией магнитных потоков

- •7.2.5. Преобразователи давления с силовой компенсацией

- •7.2.6. Сильфонные манометры и дифманометры

- •7.2.7. Мембранные манометры и дифманометры

- •7.3. Пьезоэлектрические манометры

- •7.4. Манометры с тензопреобразователями

- •7.5. Методика измерения давления и разности давлений

- •Контрольные вопросы

- •8. Измерение уровня

- •8.1. Уровнемеры с визуальным отсчетом

- •8.2. Гидростатические уровнемеры

- •8.3. Поплавковые и буйковые уровнемеры

- •8.4. Емкостные уровнемеры

- •8.5. Индуктивные уровнемеры

- •8.6. Ультразвуковые уровнемеры

- •Контрольные вопросы

- •9. Измерение расхода

- •9.3. Измерение расхода по переменному перепаду давления

- •9.3.1. Расходомеры с сужающими устройствами

- •9.3.2. Измерение расхода по переменному перепаду давления в осредняющей напорной трубке

- •9.4. Расходомеры постоянного перепада

- •9.4.1. Ротаметры

- •9.4.2. Тахометрические расходомеры

- •9.4.3. Электромагнитные расходомеры

- •9.9. Схема расходомера с электромагнитом

- •9.4.4. Ультразвуковые расходомеры

- •9.4.5. Вихревые расходомеры

- •9.4.6. Вихреакустические расходомеры

- •9.12. Схема проточной части расходомера «Метран 300 пр»

- •9.4.7. Массовые кориолисовые расходомеры и плотномеры

- •9.5. Обзор имеющихся расходомеров

- •Контрольные вопросы

- •10. Измерение положения, скорости, ускорения

- •10.2. Фотоэлектрические преобразователи положения

- •10.3. Кодовые датчики положения

- •10.4.3. Импульсные датчики скорости

- •10.5. Инерционные датчики ускорения, скорости, положения

- •Контрольные вопросы

- •11. Метрологическое обеспечение измерений

- •11.1. Передача размера единиц измерения

- •11.2. Регулировка, градуировка и поверка средств измерений

- •11.3. Метрологическое обеспечение средств измерений давления

- •Грузопоршневые манометры

- •Контрольные вопросы

- •Заключение

- •Список литературы

9.4.4. Ультразвуковые расходомеры

Ультразвуковой метод измерения расхода основан на зависимости скорости ультразвука относительно трубы от скорости потока. Верхние пределы измерения Qв.п – 0,110 м3/с, точность – 0,51,0 %.

Основные трудности использования ультразвукового метода связаны с тем, что, во-первых, скорость звука в среде зависит от ее физико-химических свойств, температуры, давления и, во-вторых, она значительно больше скорости среды, так что действительная скорость ультразвука в движущейся среде мало отличается от скорости в среде неподвижной. Эти обстоятельства обусловливают необходимость применения специальных методов компенсации погрешностей.

Ультразвуковые расходомеры применяются главным образом для измерения расхода жидкостей. Основными элементами преобразователей ультразвуковых расходомеров являются излучатели и приемники ультразвуковых колебаний. Ультразвуковые расходомеры можно подразделить на две группы.

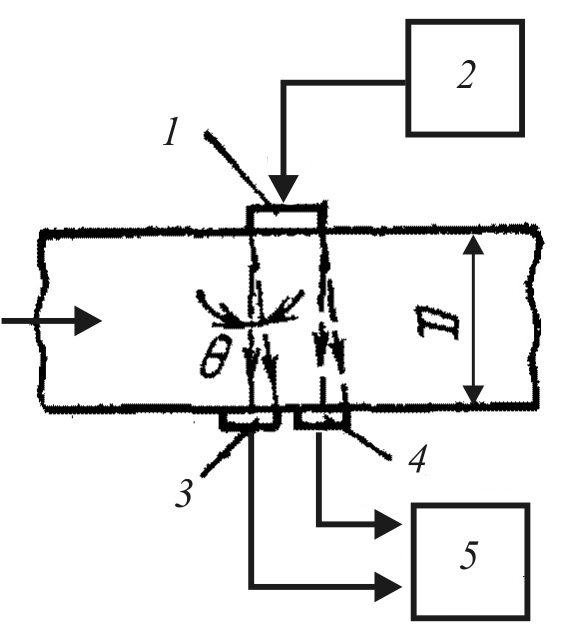

К первой группе относятся расходомеры с излучением, перпендикулярным потоку (рис. 9.9): пьезоэлемент 1, возбуждаемый генератором 2, создает ультразвуковые колебания, направленные перпендикулярно оси трубы.

Рис. 9.9. Ультразвуковой уровнемер с излучением, перпендикулярным потоку

По мере увеличения средней скорости потока vср ультразвуковой луч все более отклоняется по направлению скорости v. Угол отклонения луча будет определяться выражением

, (9.16)

, (9.16)

где c – скорость ультразвука в неподвижной среде.

С увеличением vср количество энергии, поступающей на пьезоэлемент 3, уменьшается, а поступающей на пьезоэлемент 4, растет и, таким образом, разностный сигнал, поступающий на вход усилителя 5, увеличивается. Расходомеры с такой схемой просты по устройству, но обладают ограниченной точностью из-за малого отклонения луча.

Наибольшее распространение получили

расходомеры второй группы, основанные

на измерении скорости прохождения

ультразвуковых импульсов между

излучателем и приемником в направлении

потока контролируемой среды и против

него (расходомеры с излучением по

потоку). При этом обычно векторы

направлены

под углом друг к другу, причем чем меньше

, тем чувствительнее

расходомер.

направлены

под углом друг к другу, причем чем меньше

, тем чувствительнее

расходомер.

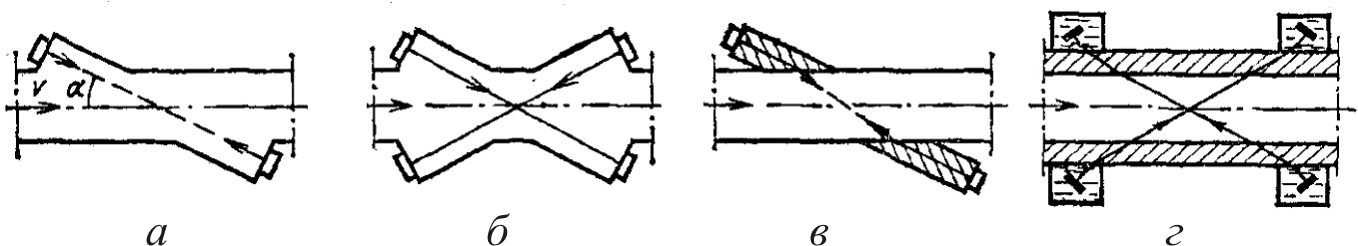

Расходомеры могут выполняться по одноканальной (рис. 9.10, а, в) или двухканальной (рис. 9.10, б, г) схеме. В одноканальной схеме каждый пьезоэлемент работает попеременно в режиме излучателя и в режиме приемника, что обеспечивается системой переключателей. В двухканальной схеме каждый пьезоэлемент работает только в одном определенном режиме. Двухканальные схемы проще одноканальных, (нет сложных схем переключения), но точность их меньше вследствие возможной акустической несимметрии обоих каналов.

Для чистых сред пьезоэлементы могут устанавливаться в специальных карманах (см. рис. 9.10, а, б). Для загрязненных сред применение карманов нежелательно. В этом случае либо карманы заполняются твердым материалом – звукопроводом (см. рис. 9.10, в), либо применяются излучатели и приемники, не требующие нарушения целостности трубы (см. рис. 9.9, г). В последних двух схемах ультразвуковой луч преломляется на границах сред, что в ряде схем используется для компенсации влияния изменений температуры среды на показания.

Рис. 9.10. Схемы преобразователей ультразвуковых расходомеров с излучением по потоку; а, в – одноканальные; б, г – двухканальные

Для большей точности устанавливают 2- или 4-лучевые одновременно работающие пары «излучатель – приемник», достигая точности 0,5 в диапазоне 200. Данная схема реализована в расходомерах УСРВ-20 (2 канала измерений), УСРВ-40 (4 канала) (общее название «Взлет-МР»).

Принцип действия расходомеров с излучением по потоку заключается в использовании разницы времени прохождения ультразвуковых импульсов по потоку и против него.

Действительно, если обозначить расстояние между излучателем и приемником через L и угол между векторами скоростей потока vср и ультразвука c через , то время распространения импульса по потоку

, (9.17)

, (9.17)

где vL – скорость среды, усредненная по длине пути луча от излучателя до приемника.

Время прохождения импульса против потока

. (9.18)

. (9.18)

Следовательно, разность времен прохождения импульсов

. (9.19)

. (9.19)

Таким образом, показания ультразвуковых расходомеров зависят от скорости потока vL, усредненной по ходу луча, а не по диаметру трубы, что является характерной особенностью расходомеров с излучением по потоку. В то же время для определения объемного расхода требуется измерение скорости vср, усредненной по диаметру трубы. Для трубопроводов круглого сечения даже для осесимметричных потоков vср vL и соотношение между ними зависит от эпюры скоростей потока. Это обстоятельство является недостатком ультразвуковых расходомеров, определяющим наиболее существенную составляющую методической погрешности.

В общем случае vL и vср связаны соотношением

. (9.20)

. (9.20)

По методу определения ультразвуковые расходомеры подразделяются на времяимпульсные, частотные и фазовые.

Времяимпульсные расходомеры – периодически производится измерение разности времен прохождения очень коротких импульсов длительностью 0,1¸0,2 мкс, по которой затем в соответствии с (9.19) и (9.20) определяется объемный расход QО.

Измеряемое время очень мало (10–6¸10–7 с) даже при максимальном расходе, причем измерять его необходимо с погрешностью 10–8¸10–9 с. Это вызывает необходимость применения сложных электронных схем. Кроме того, показания таких расходомеров зависят от изменения c. Эти обстоятельства объясняют редкое применение таких расходомеров по сравнению с другими типами.

Частотные расходомеры – здесь каждый последующий импульс посылается излучателем только после достижения предыдущим импульсом приемного пьезоэлемента. Очевидно, что если время между импульсами равно , то частота следования их f = 1/. Разность частот следования импульсов по потоку и против него определяется дифференциальной схемой и связана со скоростью и объемным расходом. Показания частотных расходомеров не зависят от скорости распространения ультразвука в неподвижной среде, а следовательно, и от физико-химических свойств среды. Это является важным достоинством частотных расходомеров.

Фазовые расходомеры – измеряется разность фаз ультразвуковых колебаний частотой f, распространяющихся по потоку и против него. Недостатком этих расходомеров является зависимость показаний от изменения c.

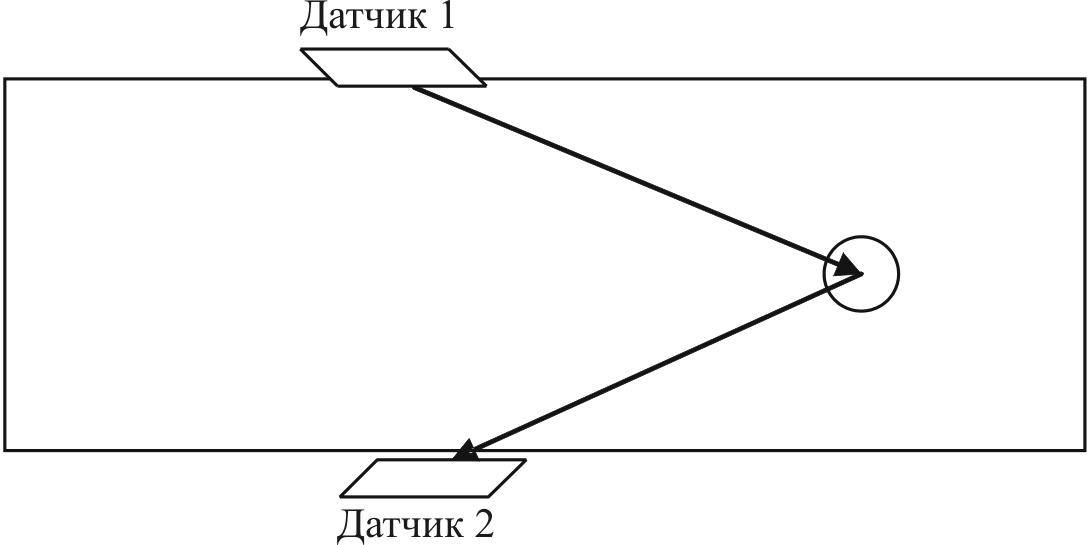

В последнее время в ультразвуковых расходомерах используется и метод зондирования (корреляционный метод), когда используется пара или две пары ультразвуковых датчиков-преобразователей. При использовании одной пары датчиков в отличие от предыдущего метода один датчик служит для генерирования 1000 сгруппированных ультразвуковых импульсов в очень быстрой последовательности (рис. 9.12). Эти импульсы отражаются от находящихся в потоке включений (пузырьков, твердых включений) и принимаются другим преобразователем. Каждая полученная группа сигналов представляет собой «фотографию» потока на данный момент времени. При сравнении всех «фотографий» электронный блок формирует представление о средней скорости потока и его направлении. Используя этот метод, можно измерять потоки в жидкостях с достаточно большим содержанием включений второй фазы.

Рис. 9.12. Корреляционный метод измерений расхода ультразвуком

Другой принцип работы корреляционного расходомера основан на определении времени прохождения случайными турбулентными флуктуациями скорости потока расстояний между двумя сечениями трубопровода, в которых установлены две пары ультразвуковых преобразователей. Это время τ (время транспортного запаздывания) связано с объемным расходом Qо соотношением

,

,

где L – расстояние между парами ультразвуковых преобразователей; S – площадь сечения; KRC – градуировочный коэффициент, который зависит от числа Рейнольдса и записан в ПЗУ электронного блока.

По структуре корреляционного расходомера можно сделать вывод, что данные приборы пригодны для измерения расхода любых жидкостей и растворов, в т.ч. агрессивных, содержащих механические примеси, вязких, склонных к кристаллизации.

Датчики нечувствительны к отложениям на поверхности трубы в отличие от электромагнитных и времяпроходных ультразвуковых.

Поверка ультразвуковых корреляционных расходомеров производится проливным или имитационным методом. В последнем случае требуется имитатор расхода, который содержит два основных элемента:

генератор псевдослучайной последовательности импульсов, модулирующий случайные турбулентные флуктуации потока;

сдвиговый регистр, осуществляющий задержку одного сигнала относительно второго на время τ.

Подавая эти два сигнала на входы поверяемого прибора, можно осуществить метрологическую поверку.

Ультразвуковые расходомеры модели TransPort PT-868, DF-868, ХМТ-868 фирмы PANAMETRICS имеют возможность проводить измерения сразу двумя методами: времяпроходным (TransitTime) и зондирующим (TransFlection), что позволяет измерять расход различных жидкостей, от сверхчистых до многофазных (газо-, водонефтяные смеси, сточные воды, суспензии). Во всех расходомерах компании Panametrics используется технология автоматической следящей коррекции при изменении скорости потока, скорости звука в среде вследствие температурного дрейфа или в случае изменения вещества в многопродуктовых трубопроводах.

Высокие технические характеристики расходомера 1010 фирмы Controlotron обеспечиваются разработанной системой Auto Mark для цифровой маркировки импульсов. Отметчик импульсов гарантирует точное измерение разности времени прохождения ультразвука в одном и противоположном направлении даже в условиях сильной турбулентности и аэрации. Так же он обеспечивает точное определение плотности жидкости по ее акустическим свойствам для расходометрирования по массе. Датчики для системы 1010 специально разработаны широкополосными, чтобы перекрывать большой диапазон частот и обеспечивать оптимальную работу в широком диапазоне диаметров труб и толщин стенки. Ультразвук излучается широким лучом, что позволяет успешно работать даже с жидкостями, сильно меняющими свои акустические свойства. Это позволяет иметь расходомеры:

для практически любых жидкостей: составы на водной основе; сырая нефть и нефтепродукты; сжиженный газ; продукты питания; кислоты и опасные химикалии; бумажная масса; взвесь угля и песка; теплопередающие растворы; неочищенные сточные воды;

для труб из любых звукопроводящих материалов: сталь; чугун; медь; алюминий; титан; пластмасса; стекло; тефлон;.

для труб с внешним диаметром трубы от 6,3 мм до 9 м при толщине стенки трубы от 0,5 до 76 мм;

для труб с облицовкой внутренней поверхности трубы любым звукопроводящим материалом толщиной до 25 мм;

с диапазоном измерения скорости потока от 0 до 12 м/с (в обоих направлениях);

с собственной погрешностью не более 2 %; при калибровке: не более 0,15 %.

Таким образом, ультразвуковые расходомеры имеют следующие недостатки и достоинства.

Недостатки ультразвуковых расходомеров:

зависимость показаний от профиля скоростей, который изменяется с изменением расхода, погрешность увеличивается при искаженном профиле скоростей из-за наличия, например, вблизи преобразователя местных сопротивлений, отсюда вытекает необходимость прямых участков трубы до и после расходомеров;

влияние на показания прибора изменения физико-химических свойств контролируемой среды и ее температуры, влияющих, в свою очередь, на скорость ультразвука c;

критичность к отложениям на поверхности трубы.

Достоинства ультразвуковых расходомеров:

возможность использования на трубопроводах различных диаметров (от 10 мм до 10 м);

возможность бесконтактного измерения расхода любых сред, в том числе и неэлектропроводных;

отсутствие элементов, препятствующих потоку;

широкий диапазон (Д = 50÷1) и более;

защищенность от электромагнитных, магнитных и электрических полей.

Основная погрешность ультразвуковых расходомеров без коррекции на скорость звука находится в пределах ±(2¸4) %. Одноканальные расходомеры с коррекцией на скорость звука позволяют снизить эту погрешность до ±1 %. В отдельных разработках основная погрешность не превышает ±0,15 %.