- •1. Цель и задачи курса теории механизмов и машин.

- •2. Машины и их классификация.

- •3. Механизм и его элементы.

- •4. Структура машины и ее функциональные части.

- •5. Строение механизмов. Основные определения.

- •7. Структурные формулы механизмов.

- •6. Примеры механизмов с низшими парами.

- •8. Механизмы с избыточными связями и «лишними» степенями подвижности.

- •9. Плоские механизмы и плоские группы Ассура.

- •10. Структурный анализ плоских рычажных механизмов.

- •11. Прямая задача геометрического анализа.

- •13. Кинематический анализ механизмов.

- •14. Кинематический анализ передач.

- •15. Определение кинематических характеристик механизмов с высшими парами методом обращения движения.

- •17. Планы ускорений плоских рычажных механизмов.

- •16. Планы скоростей плоских рычажных механизмов.

- •18. Силы, действующие в механизмах, и их характеристики.

- •19. Динамика машин и механизмов. Основные определения.

- •20. Механическая работа, энергия и мощность.

- •22. Приведение сил. Графический способ.

- •21. Прямая задача динамики машин.

- •23. Приведение масс

- •24. Уравнения движения механизма.

- •25. Режимы движения механизма.

- •26. Режим движения «пуск-останов».

- •27. Неустановившийся режим. Решение прямой задачи динамики.

- •28. Установившийся режим движения машины. Коэффициент изменения средней скорости.

- •29. Силы в кинематических парах плоских механизмов (без учета трения).

- •30. Силовой расчет плоских рычажных механизмов без учета сил трения.

- •32. Силовой анализ зубчатой передачи.

- •31. Применение рычага Жуковского для определения уравновешивающей силы.

- •33. Силы в кинематических парах с учетом трения.

- •34. Потери энергии на трение. Механический коэффициент полезного действия.

- •35. Статическое уравновешивание механизма.

- •36. Метод замещающих масс.

- •39. Условие существования кривошипа в четырехзвенных рычажных механизмах.

- •37. Манипуляторы.

- •40. Синтез рычажных механизмов. Критерии синтеза.

- •38. Технические характеристики манипуляторов.

- •41. Синтез рычажных механизмов по ходу рабочего звена и допускаемому углу давления.

- •42. Синтез рычажных механизмов по коэффициенту производительности.

- •43. Основная теорема плоского зацепления.

- •44. Основная теорема зацепления.

- •45. Условия существования зубчатой передачи.

- •47. Аналитический метод синтеза сопряженных профилей.

- •46. Графический метод синтеза сопряженных профилей.

- •48. Свойства эвольвенты окружности и эвольвентного зацепления.

- •49. Теоретический и производящий исходные контуры.

- •51. Расчет прямозубой передачи по условиям станочного зацепления.

- •52. Расчет по условиям зацепления зубчатых колес передачи.

- •50. Геометро-кинематические условия существования эвольвентного зацепления.

- •53. Качественные характеристики передачи.

- •54. Кинематика планетарных механизмов.

- •55. Автомобильный дифференциал.

- •57. Классификация кулачковых механизмов.

- •58. Основные параметры кулачкового механизма.

- •56. Проектирование кинематической схемы планетарного механизма.

- •59. Кинематика кулачковой передачи.

- •60. Проектирование кулачкового механизма по допустимому углу давления.

- •1. Цель и задачи курса теории механизмов и машин.

- •2. Машины и их классификация.

60. Проектирование кулачкового механизма по допустимому углу давления.

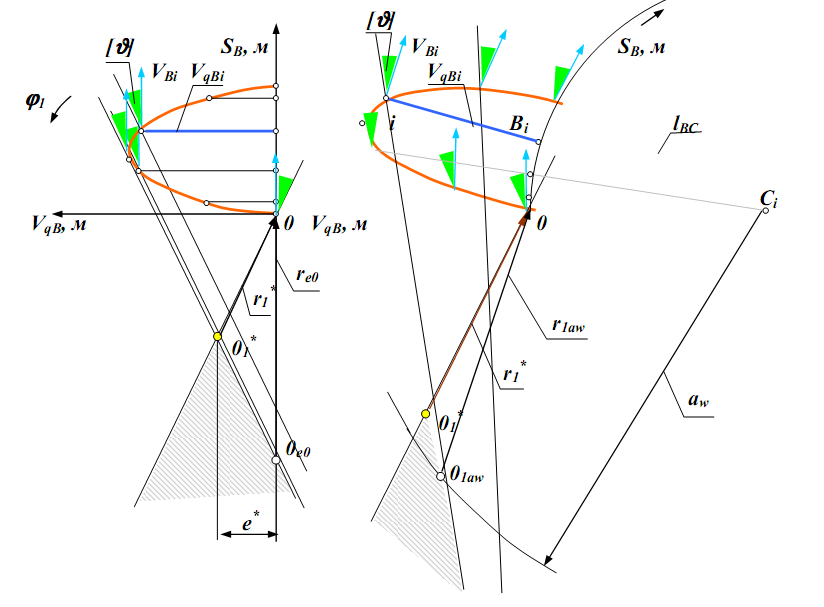

Определение основных размеров кулачкового механизма. Размеры кулачкового механизма определяются с учетом допустимого угла давления в высшей паре. При этом используется условие, которое является следствием основной теоремы зацепления. Формулировка синтеза. Если на продолжении луча, проведенного из точки О2 через контактную точку K, отложить от точки K отрезок длиной lKD = VK2/ώ1 = VqK2 и через конец этого отрезка провести прямую параллельную контактной нормали, то эта прямая пройдет через центр вращения ведущего звена точку О1.

Условие, которому должно удовлетворять положение центра вращения кулачка О1, согласно этой теореме: углы давления на фазе удаления во всех точках профиля должны быть меньше допустимого значения. Поэтому графически область расположения точки О1 может быть определена семейством прямых проведенных под допустимым углом давления к вектору возможной скорости точки центрового профиля, принадлежащей толкателю.

Графическая интерпретация вышесказанного для толкателя и коромысла дана на рис. 26.1. На фазе удаления строится диаграмма зависимости

SB

= f (φ1). Так как при коромысле точка В

движется по дуге окружности радиуса

BC, то для механизма с коромыслом

диаграмма строится в криволинейных

координатах. Все построения на схеме,

проводятся в одном масштабе, то есть

![]()

![]()

Выбор центра возможен в заштрихованных областях. Причем выбирать нужно так, чтобы обеспечить минимальные размеры механизма. Минимальный радиус r1 получим, если соединим вершину полученной области, точку О1, с началом координат. При таком выборе радиуса в любой точке профиля на фазе удаления угол давления будет меньше или равен допустимому. Однако кулачок необходимо при этом выполнить с эксцентриситетом е*. При нулевом эксцентриситете радиус начальной шайбы определится точкой Ое0. Величина радиуса при этом равна re0, то есть значительно больше минимального. При выходном звене – коромысле, минимальный радиус определяется аналогично. Радиус начальной шайбы кулачка r1aw при заданном межосевом расстоянии aw, определяется точкой О1aw, пересечения дуги радиуса aw с соответствующей границей области.

Обычно кулачок вращается только в одном направлении, но при проведении ремонтных работ желательно иметь возможность вращения кулачка в противоположном направлении, то есть обеспечить возможность реверсивного движения кулачкового вала. При изменении направления движения, фазы удаления и сближения, меняются местами. Поэтому для выбора радиуса кулачка, движущегося реверсивно, необходимо учитывать две возможных фазы удаления, то есть строить две диаграммы SB = f(φ1) для каждого из возможных направлений движения. Выбор радиуса и связанных с ним размеров реверсивного кулачкового механизма проиллюстрирован схемами на рис. 26.2. На этом рисунке: r1 - минимальный радиус начальной шайбы кулачка; r1е - радиус начальной шайбы при заданном эксцентриситете; r1aw -радиус начальной шайбы при заданном межосевом расстоянии;

1. Цель и задачи курса теории механизмов и машин.

2. Машины и их классификация.

3. Механизм и его элементы.

4. Структура машины и ее функциональные части.

5. Строение механизмов. Основные определения.

6. Примеры механизмов с низшими парами.

7. Структурные формулы механизмов.

8. Механизмы с избыточными связями и «лишними» степенями подвижности.

9. Плоские механизмы и плоские группы Ассура.

10. Структурный анализ плоских рычажных механизмов.

11. Прямая задача геометрического анализа.

12. Решение групповых уравнений.

13. Кинематический анализ механизмов.

14. Кинематический анализ передач.

15. Определение кинематических характеристик механизмов с высшими парами методом обращения движения.

16. Планы скоростей плоских рычажных механизмов.

17. Планы ускорений плоских рычажных механизмов.

18. Силы, действующие в механизмах, и их характеристики.

19. Динамика машин и механизмов. Основные определения.

20. Механическая работа, энергия и мощность.

21. Прямая задача динамики машин.

22. Приведение сил. Графический способ.

23. Приведение масс. Графический способ.

24. Уравнения движения механизма.

25. Режимы движения механизма.

26. Режим движения «пуск-останов».

27. Неустановившийся режим. Решение прямой задачи динамики.

28. Установившийся режим движения машины. Коэффициент изменения средней скорости.

55. Автомобильный дифференциал.

56. Проектирование кинематической схемы планетарного механизма.

57. Классификация кулачковых механизмов.

58. Основные параметры кулачкового механизма.

59. Кинематика кулачковой передачи.

60. Проектирование кулачкового механизма по допустимому углу давления.

29. Силы в кинематических парах плоских механизмов (без учета трения).

30. Силовой расчет плоских рычажных механизмов без учета сил трения.

31. Применение рычага Жуковского для определения уравновешивающей силы.

32. Силовой анализ зубчатой передачи.

33. Силы в кинематических парах с учетом трения.

34. Потери энергии на трение. Механический коэффициент полезного действия.

35. Статическое уравновешивание механизма.

36. Метод замещающих масс.

37. Манипуляторы.

38. Технические характеристики манипуляторов.

39. Условие существования кривошипа в четырехзвенных рычажных механизмах.

40. Синтез рычажных механизмов. Критерии синтеза.

41. Синтез рычажных механизмов по ходу рабочего звена и допускаемому углу давления.

42. Синтез рычажных механизмов по коэффициенту производительности.

43. Основная теорема плоского зацепления.

44. Основная теорема зацепления.

45. Условия существования зубчатой передачи.

46. Графический метод синтеза сопряженных профилей.

47. Аналитический метод синтеза сопряженных профилей.

48. Свойства эвольвенты окружности и эвольвентного зацепления.

49. Теоретический и производящий исходные контуры.

50. Геометро-кинематические условия существования эвольвентного зацепления.

51. Расчет прямозубой передачи по условиям станочного зацепления.

52. Расчет по условиям зацепления зубчатых колес передачи.

53. Качественные характеристики передачи.

54. Кинематика планетарных механизмов.