- •1. Цель и задачи курса теории механизмов и машин.

- •2. Машины и их классификация.

- •3. Механизм и его элементы.

- •4. Структура машины и ее функциональные части.

- •5. Строение механизмов. Основные определения.

- •7. Структурные формулы механизмов.

- •6. Примеры механизмов с низшими парами.

- •8. Механизмы с избыточными связями и «лишними» степенями подвижности.

- •9. Плоские механизмы и плоские группы Ассура.

- •10. Структурный анализ плоских рычажных механизмов.

- •11. Прямая задача геометрического анализа.

- •13. Кинематический анализ механизмов.

- •14. Кинематический анализ передач.

- •15. Определение кинематических характеристик механизмов с высшими парами методом обращения движения.

- •17. Планы ускорений плоских рычажных механизмов.

- •16. Планы скоростей плоских рычажных механизмов.

- •18. Силы, действующие в механизмах, и их характеристики.

- •19. Динамика машин и механизмов. Основные определения.

- •20. Механическая работа, энергия и мощность.

- •22. Приведение сил. Графический способ.

- •21. Прямая задача динамики машин.

- •23. Приведение масс

- •24. Уравнения движения механизма.

- •25. Режимы движения механизма.

- •26. Режим движения «пуск-останов».

- •27. Неустановившийся режим. Решение прямой задачи динамики.

- •28. Установившийся режим движения машины. Коэффициент изменения средней скорости.

- •29. Силы в кинематических парах плоских механизмов (без учета трения).

- •30. Силовой расчет плоских рычажных механизмов без учета сил трения.

- •32. Силовой анализ зубчатой передачи.

- •31. Применение рычага Жуковского для определения уравновешивающей силы.

- •33. Силы в кинематических парах с учетом трения.

- •34. Потери энергии на трение. Механический коэффициент полезного действия.

- •35. Статическое уравновешивание механизма.

- •36. Метод замещающих масс.

- •39. Условие существования кривошипа в четырехзвенных рычажных механизмах.

- •37. Манипуляторы.

- •40. Синтез рычажных механизмов. Критерии синтеза.

- •38. Технические характеристики манипуляторов.

- •41. Синтез рычажных механизмов по ходу рабочего звена и допускаемому углу давления.

- •42. Синтез рычажных механизмов по коэффициенту производительности.

- •43. Основная теорема плоского зацепления.

- •44. Основная теорема зацепления.

- •45. Условия существования зубчатой передачи.

- •47. Аналитический метод синтеза сопряженных профилей.

- •46. Графический метод синтеза сопряженных профилей.

- •48. Свойства эвольвенты окружности и эвольвентного зацепления.

- •49. Теоретический и производящий исходные контуры.

- •51. Расчет прямозубой передачи по условиям станочного зацепления.

- •52. Расчет по условиям зацепления зубчатых колес передачи.

- •50. Геометро-кинематические условия существования эвольвентного зацепления.

- •53. Качественные характеристики передачи.

- •54. Кинематика планетарных механизмов.

- •55. Автомобильный дифференциал.

- •57. Классификация кулачковых механизмов.

- •58. Основные параметры кулачкового механизма.

- •56. Проектирование кинематической схемы планетарного механизма.

- •59. Кинематика кулачковой передачи.

- •60. Проектирование кулачкового механизма по допустимому углу давления.

- •1. Цель и задачи курса теории механизмов и машин.

- •2. Машины и их классификация.

54. Кинематика планетарных механизмов.

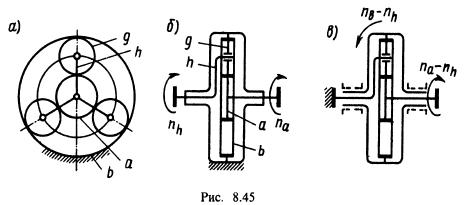

Кинематика. При исследовании кинематики планетарных передач широко используют метод остановки водила — метод Виллиса. Всей планетарной передаче мысленно сообщается вращение с частотой вращения водила, но в обратном направлении. При этом водило как бы затормаживается, а все другие звенья освобождаются. Получаем так называемый обращенный механизм (рис. 8.45, б), представляющий собой простую передачу, в которой движение передается οт α к ί через паразитные колеса g. Частоты вращения зубчатых колес обращенного механизма равны разности прежних частот вращения и частоты вращения водила. В качестве примера проанализируем кинематику передачи, изображенной на рис. 8.45. Условимся приписывать частотам вращения индекс звена (<nа, nh и т. д.), а передаточные отношения сопровождать индексами в направлении движения и индексом неподвижного звена. Например, ihba означает передаточное отношение от А к А при неподвижном Ь. Для обращенного механизма

![]()

В планетарных передачах существенное значение имеет знак передаточного отношения. Условимся, что при />0 вращение ведущего и ведомого звеньев происходит в одном направлении; при /<0 вращение противоположное. В рассматриваемом примере колеса а и b вращаются в разных направлениях, а потому ihab<0. Переходя к реальному механизму, у которого в большинстве случаев практики колесо b заторможено, а — ведущее и h — ведомое, на основе формулы (8.74) при n = 0 получаем

![]()

Частоту вращения сателлита определим из равенства

![]()

При заданных nа и nh определяют nд или (ng — nh) как частоту вращения сателлита относительно водила или относительно своей оси (используют при расчете подшипников). Далее,

Для случая, когда неподвижно колесо я, на основе формулы (8.74) при nв = 0 с помощью аналогичных преобразований находим

Анализ кинематики планетарных передач, выполненных по другим схемам, производят таким же методом.

55. Автомобильный дифференциал.

Дифференциал — это механическое устройство, которое делит момент входного вала между выходными осями. Наиболее широко применяется в конструкции привода автомобилей, где момент от выходного вала коробки передач (или карданного вала) поровну делится между полуосями правого и левого колеса. В полноприводных автомобилях также может применяться для деления момента в заданном соотношении между ведущими осями, хотя здесь достаточно распространены конструкции и без дифференциала (например, с вискомуфтой).

Необходимость применения дифференциала в конструкции привода автомобилей обусловлена тем, что внешнее колесо при повороте проходит более длинную дугу, чем внутреннее. То есть при вращении ведущих колёс с одинаковой скоростью поворот возможен только с пробуксовкой, а это негативно сказывается на управляемости и сильно повышает износ шин.

Назначение дифференциала в автомобилях:

1) позволяет ведущим колёсам вращаться с разными угловыми скоростями;

2) неразрывно передаёт крутящий момент от двигателя на ведущие колёса;

3) в сочетании с главной передачей служит дополнительной понижающей передачей.

Классические автомобильные дифференциалы основаны на планетарной передаче. Карданный вал через коническую зубчатую передачу передает вращение на корпус дифференциала. Корпус дифференциала через независимые друг от друга шестерни (сателиты) вращает полуоси. Такое зацепление имеет не одну, а две степени свободы, и каждая из полуосей вращается с такой скоростью, с какой может. Постоянна лишь суммарная скорость вращения полуосей.

57. Классификация кулачковых механизмов.

Кулачковым называется механизм, который содержит два основных звена: кулачок и толкатель, образующих высшую кинематическую пару.

Достоинства кулачковых механизмов: 1) возможность воспроизведения практически любого закона движения выходного звена; 2) малое количество деталей (кулачок и толкатель), что позволяет просто изготавливать и обслуживать.

Недостаток: наличие высшей кинематической пары, в которой могут возникать повышенные удельные давления, что может привести к разрушению поверхности кулачка.

Кулачок — звено, входящее в высшую кинематическую пару, рабочая поверхность которого имеет переменную кривизну. Простейший кулачковый механизм состоит из кулачка, толкателя и стойки. Выбором профиля кулачка можно получить практически любой закон движения выходного звена. Кулачковые механизмы классифицируются по следующим признакам:

1. По расположению звеньев в пространстве

♦ пространственные;

♦ плоские;

2. По движению кулачка

♦ вращательное;

♦ поступательное;

♦ винтовое;

3. По движению выходного звена

♦ возвратно-поступательное (с толкателем);

♦ возвратно-вращательное (с коромыслом);

4. по наличию ролика

♦ с роликом;

♦ без ролика;

5. По виду кулачка

♦ дисковый (плоский);

♦ цилиндрический;

58. Основные параметры кулачкового механизма.

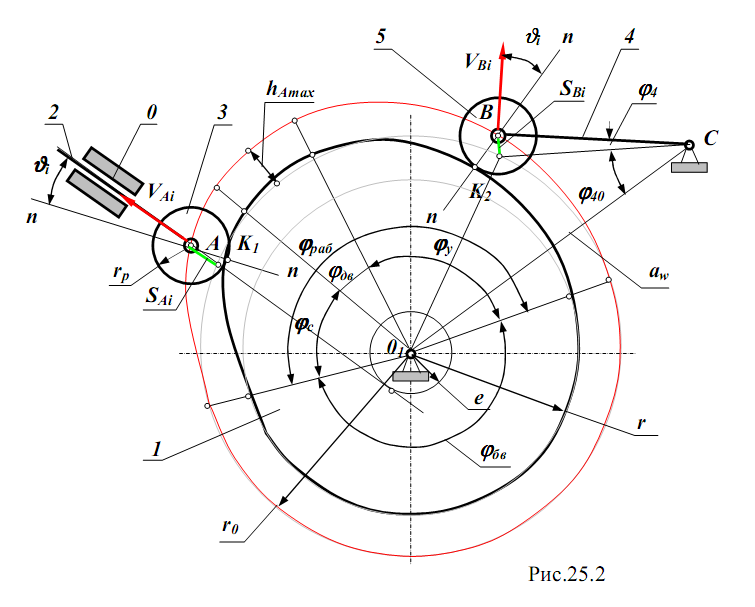

Большинство кулачковых механизмов относится к цикловым механизмам с периодом цикла равным 2π В цикле движения толкателя в общем случае

можно выделить четыре фазы: удаления, дальнего стояния (или выстоя), сближения и ближнего стояния. В соответствии с этим, углы поворота кулачка или фазовые углы делятся на:

![]()

Сумма трех углов образует угол φраб = δраб , который называется рабочим углом.

![]()

Кулачок механизма характеризуется двумя профилями: центровым (или теоретическим) и конструктивным. Под конструктивным понимается наружный рабочий профиль кулачка. Теоретическим или центровым называется профиль, который в системе координат кулачка описывает центр ролика (или скругления рабочего профиля толкателя) при движении ролика по конструктивному профилю кулачка. Фазовым называется угол поворота кулачка. Профильным углом δi называется угловая координата текущей рабочей точки теоретического профиля, соответствующая текущему фазовому углу φi . В общем случае фазовый угол не равен профильному φi ≠ δ i. На рис. 25.2 изображена схема плоского кулачкового механизма с двумя видами выходного звена: внеосным с поступательным движением и качающимся (с возвратно-вращательным движением). На этой схеме указаны основные параметры плоских кулачковых механизмов.

♦ коноид (сложный пространственный);

6. По форме рабочей поверхности выходного звена ♦ плоская;

♦ заостренная;

♦ цилиндрическая;

♦ сферическая;

♦ эвольвентная;

7. По способу замыкания элементов высшей пары

♦ силовое;

♦ геометрическое.

При силовом замыкании удаление толкателя осуществляется воздействием контактной поверхности кулачка на толкатель (ведущее звено – кулачок, ведомое – толкатель). Движение толкателя при сближении осуществляется за счет силы упругости пружины или силы веса толкателя, при этом кулачок не является ведущим звеном. При геометрическом замыкании движение толкателя при удалении осуществляется воздействием наружной рабочей поверхности кулачка на толкатель, при сближении – воздействием внутренней рабочей поверхности кулачка на толкатель. На обеих фазах движения кулачок ведущее звено, толкатель – ведомое.

56. Проектирование кинематической схемы планетарного механизма.

При проектировании многопоточных планетарных механизмов необходимо, кроме требований технического задания, выполнять ряд условий связанных с особенностями планетарных и многопоточных механизмов. Задача проектирования и в этом случае может быть разделена на структурный и метрический синтез механизма. При структурном синтезе определяется структурная схема механизма, при метрическом синтезе определяются числа

зубьев колес, так как радиусы зубчатых колес прямо пропорциональны числам зубьев:

r = mz/2 .

Для типовых механизмов первая задача сводится к выбору схемы из набора типовых схем. При этом руководствуются рекомендуемым для схемы диапазоном передаточных отношений и примерными оценками ее КПД. После выбора схемы механизма необходимо определить сочетание чисел зубьев его колес, которые обеспечат выполнение условий технического задания – для редуктора это передаточное отношение и величина момента сопротивления на выходном валу. Передаточное отношение задает условия выбора относительных размеров зубчатых колес – чисел зубьев колес, крутящий момент задает условия выбора абсолютных размеров – модулей зубчатых зацеплений. Т.к. для определения модуля необходимо выбрать материал зубчатой пары и вид его термообработки, то на первых этапах проектирования принимают модуль зубчатых колес равным единице, то есть решают задачу кинематического синтеза механизма в относительных величинах. При кинематическом синтезе (подборе чисел зубьев колес) задача формулируется так: для выбранной схемы планетарного механизма при заданном числе силовых потоков (или числе сателлитов k) и заданном передаточном отношении u необходимо подобрать числа зубьев колес zi, которые обеспечат выполнение ряда условий.

Проблема буксующего колеса.

Обычный («свободный») дифференциал отлично работает, пока ведущие колёса неразрывно связаны с дорогой. Но, когда одно из колёс оказывается в воздухе или на льду, то крутится именно это колесо, в то время как другое, стоящее на твёрдой земле, теряет всякую силу. Может показаться, что обычный дифференциал – это бессмысленный механизм, который направляет крутящий момент двигателя именно на то колесо, которое легче прокручивается. Конечно, целесообразнее было бы передавать больше крутящего момента на колесо с лучшим сцеплением, но этого не происходит в силу устройства дифференциала.

Способы решения проблемы буксующего колеса

Ручная блокировка дифференциала

Электронное управление дифференциалом

Фрикционный самоблокирующийся дифференциал

Вязкостная муфта (Вискомуфта)

Кулачковый/зубчатый самоблокирующийся дифференциал

Гидророторный самоблокирующийся дифференциал

Шестеренчатые самоблокирующиеся дифференциалы