- •1. Базирование и базы в машиностроении.

- •I правило 6 точек:

- •3.Укажите параметры качества поверхностей деталей машин,опишите параметры шероховатости поверхности

- •4.Изобразить траекторию перемещения инструмента при обработке наружной поверхности ступенчатого вала на станке с чпу…

- •6. Когда возникает погрешность базирования? Дайте один пример определения погрешности базирования в завис. От установки.

- •2.Перечислить возможные варианты использования средств вычислительной техники

- •7. Дайте обозначения и характеристику шлифовального круга согласно гост 2424-83

- •8.Как составляются схемы общей и узловой сборки

- •9. Дайте определение коэффициента использования металла, коэффициента весовой точности(квт), коэффициента выхода годного.

- •10. Дайте основную характеристику финишных методов обработки поверхности детали

- •11.Обработка корпусной детали состоит из следующих этапов:

- •16.Маршрутный технологический процесс обработки деталей, типа валов

- •18. Основные погрешности, влияющие на допуск детали

- •19. Назовите основные технологические методы повышения надёжности деталей машин

- •20. Как понимаете понятие концентрации и дифференциации технологической операции. Приведите примеры.

- •21. Расчет технически обоснованной нормы времени по штучному времени и по штучно-калькуляционному времени

- •22. Что такое относительная опорная длина шероховатости поверхности.

- •25. Приведите классификацию баз по количеству лишаемых степеней свобод.

- •26. Назовите основные методы сборки сборочных единиц:1) метод полной взаимозаменяемости; 2) селективная сборка.

- •27.Условие полной ориентации заготовки в пространстве. Правило 6 точек.

- •28.Качественная и количественная оценка технологичности деталей.

- •29.Особенности нормирования операции, выполняемой в условиях массового и серийного производства.

- •33 .Что такое технологическая, конструкторская и измерительная базы.

- •34. Назовите основные технологические операции, выполняемые при обработке валов.

- •35. Укажите последовательность назначения режимов резания при механической обработке.

- •36. Дайте определение производственного и технологического процессов обработки деталей.

- •37.Аналитический метод расчета min необходимого припуска на мех обработку

- •38.Назовите основные элементы тех.Процесса, дайте их определение

- •39. Назовите методы и способы производства заготовок.

- •40. Дайте оценку величины годовой экономики, рассчитанной по приведенным затратам.

- •41. Аналитическое определение погрешности базирования при установке в призму

- •42.Начертите схему установки заготовки в 3-х кулачковом патроне и определите кол-волишаемых степеней свободы

- •43. Технологичность конструкции изделия, качественная и количественная оценка технологичности

- •44. Назовите основные законы распределения погрешностей, дайте их характеристику.

- •45. Особенности назначения припусков на механическую обработку опытно-статическим способом ( гост 7505-89, гост 26645-85)

- •46. Сущность бесцентрового способа шлифования «врезного» и «напроход». Особенности наладки станка.

- •47. Назовите основные технологические операции, выполняемые при обработке деталей типа «зубчатые колеса».

- •1.Базирование и базы в машиностроении.

21. Расчет технически обоснованной нормы времени по штучному времени и по штучно-калькуляционному времени

Норма времени определяется на основе технологического расчета и анализа выполненной работы, исходя из условия наиболее полного использования технических возможностей оборудования и инструмента. При обработке на каждую операцию. Технической нормой времени служит основной для оплаты труда и калькуляции себестоимости детали и изделия. Кроме того на ее основе рассчитывается длительность производственного цикла, необходимое количество оборудования и инструментов, количество рабочих и т.д., т.е. планируется все производство. При определении нормы времени необход. установить следующие условия работы:

1)Работа должна выполняться рабочим соответствующей квалификации

2)При выполнении данной работы должны использоваться 3)Обработка должна проводиться на оптимальных режимах резания

4)В норму времени не включается время на переделку брака

В

массовом производстве определяется

норма штучного времени на операцию,

которая состоит из: основного,

вспомогательного времени обслуживания

рабочего места, времени на отдых и

физические потребности.

Основное

и вспомогательное время в сумме составляет

оперативное время:

В

остальных типах производств

предусматривается подготовительно-заключительное

время, которая устанавливается на всю

партию деталей. Норма времени на операцию

называется штучно-калькуляционным

временем, которое равно сумме штучного

времени и подготовительно-заключительного,

приходящееся на 1 деталь.

Основное время – время, в течение которого снимается на станке стружка. Во вспомогательное время входит время управления станком, пуск станка, время на установку детали, время на приемы по измерению и т.д.

Время на обслуживания рабочего места подразделяется на время технического обслуживания и время организационного обслуживания.

Тпз в массовом производстве в норму времени не входит.

22. Что такое относительная опорная длина шероховатости поверхности.

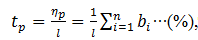

Относительная опорная длина шероховатости поверхности (tp) - отношение опорной длины профиля к базовой длине, где "p" - значение уровня сечения профиля.

(%),

(%),

где bi – длина отрезка, отсекаемого в материале выступа профиля; р – уровень сечения профиля, определяемый расстоянием между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля.

Опорная длина (ηp) – сумма длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале выступов профиля линией, эквидистантной средней линии.

Базовая длина (l) - длина базовой линии, длина линиии, используемой для выделения неровностей.

24. Как понимаете понятие типизация технологических процессов, групповой метод обработки, комплексная деталь.

Типизация. На одну и ту же деталь при одинаковой производственной программе может быть разработано несколько вариантов технологических процессов. В зависимости от опыта технического персонала и местных производственных условий эти варианты иногда значительно отличаются друг от друга маршрутом и содержанием операций, являясь в тоже время достаточно равноценными по всей технико–экономической эффективности. На разработку таких процессов в отдельности затрачивается много времени и средств, так как работа технологов многократно повторяется. Тогда была предложена идея типизации технологических процессов.

Первый этап типизации – классификация деталей машин. Детали могут быть разбиты на следующие классы: валы, втулки, диски, крестовины, зубчатые колеса и др. Каждый класс разбивается на группы, подгруппы и типы. Типовая деталь объединяет совокупность деталей, имеющих одинаковый план операций, осуществляемых на однородном оборудовании с применением однотипных инструментов.

Следующим этапом типизации является разработка принципиально общего технологического процесса с установлением типовых последовательности и содержания операций, типовых схем базирования и типовых конструкций оснастки.

Типизация тех. процессов способствует внедрению новых прогрессивных методов обработки деталей, сокращению сроков и удешевлению подготовки производства.

Групповой метод обработки. В последние годы на заводах серийного производства нашли широкое применение групповые поточные обработка деталей и сборка узлов. В групповой поточной линии оборудование располагают по технологическому маршруту обработки, прикрепленных к данной линии деталей. Из подобранной по размерам, точности, шероховатости обрабатываемого материала группы деталей выбирают комплексную деталь. Эта деталь объединяет все или большинство элементов прикрепленной группы деталей. Для нее разрабатывают технологически процесс и проектируют наладки станков. Остальные детали группы, которые проще комплексной, обрабатывают при этих наладках с пропуском отдельных инструментов и позиций. Комплексная деталь формируется следующим образом: берется наиболее сложная деталь, которая включает все поверхности других деталей и, если она не содержит всех поверхностей, содержащихся в других деталях группы, то к ней искусственно добавляют недостающие поверхности.