- •1. Адгезійна міцність лакофарбових покриттів.

- •2. Взаємозв’язок між складом, будовою і властивостями пігментів.

- •3. Внутрішні напруги.

- •4. Експлуатаційні властивості композиційних матеріалів.

- •5. Загальна характеристика зв’язних речовин для композиційних матеріалів.

- •6. Загальна характеристика наповнювачів.

- •7. Зв’язки на основі кремнегеля, оксисолей і фосфатів.

- •8. Зміна оптичних властивостей пігментованих систем в процесі диспергування.

- •9. Змочування зволожених та занурених в воду поверхонь.

- •10. Змочування поверхні на повітрі.

- •11. Значення явищ поліморфізму, ізоморфізму та ізоструктурності в технології отримання пігментів.

- •12. Керування процесом диспергування пігментів в середовищі плівкоутворювача.

- •13. Кислотно-лужні властивості поверхні оксидів і силікатів.

- •14. Класифікація мінеральних наповнювачів.

- •15. Класифікація способів фарбування.

- •16. Класифікація та характеристика наповнювачів для гум.

- •17. Композиції зміцнені волокном.

- •18. Композиції зміцнені частинками.

- •19. Композиції, армовані перервним волокном.

- •20. Конвективний і терморадіаційний способи отвердження покриттів.

- •21. Кремнійорганічні апрети, їх склад і будова.

- •22. Кремнійорганічні зв’язні речовини.

- •23. Кремнійорганічні рідини, що використовуються для отримання тонкошарових покриттів.

- •24. Методи отримання пігментів і наповнювачів.

- •25. Методи оцінки енергетичного стану поверхні.

- •26. Механізм процесу диспергування.

- •27. Механізм руйнування композицій.

- •28. Механічні властивості лакофарбових покриттів.

- •29. Нанесення лфм способом розпилення.

- •30. Нанесення лфп способами занурення та обливання.

- •31. Неорганічні зв’язні речовини.

- •32. Оптичні властивості лфм і пігментів.

- •33. Основні властивості скловолокна.

- •34. Основні поняття, характеристика і класифікація композиційних матеріалів.

- •35. Основні способи отримання композиційних матеріалів з волокнистими наповнювачами.

- •36. Основні фізико-механічні і експлуатаційні властивості композиційних матеріалів.

- •37. Особливості будови та класифікація лакофарбових покриттів.

- •38. Особливості фарбування полімерів і гум.

- •39. Отримання полімерних композиційних матеріалів.

- •40. Перспективні методи нанесення лфм.

- •41.Пігменти і наповнювачі. Їх склад і класифікація.

- •42. Плівкоутворення, що здійснюється без хімічних перетворень.

- •43. Поведінка і види руйнування композицій.

- •44. Поверхнева енергія. Гідрофільність і гідрофобність.

- •45. Покрівельна здатність пігментів і лфм.

- •46. Принципи дії дисперсно-зміцнених матеріалів.

- •47. Процеси корозії і старіння композиційних матеріалів.

- •48. Радіаційне отвердження покриттів.

- •49. Реологічні властивості пігментованих систем.

- •50. Розчинне скло – зв’язуюча речовина для отримання композиційних матеріалів.

- •51. Руйнування покриттів при нагріванні.

- •52. Ручні способи нанесення рідких лакофарбових матеріалів.

- •53. Склад і будова основних видів наповнювачів.

- •54. Склад і будова поверхні оксидів і силікатів.

- •55. Способи отвердження покриттів.

- •56. Технологія виробництва пігментованих лфм.

- •57. Технологія отримання покриттів і вогнетривких мас.

- •58. Фізико-механічні властивості композиційних матеріалів.

- •59. Фізико-хімічні та експлуатаційні властивості мінеральних пігментів.

- •60. Фізико-хімічні та експлуатаційні властивості наповнювачів.

- •61. Формування поверхні контакту покриття.

- •62. Формування покриттів із водних дисперсій та органодисперсій полімерів.

- •63. Формування покриттів із дисперсій та порошків полімерів.

- •64. Формування покриттів із розчинів полімерів і олігомерів.

- •65. Характер зв’язку між полімером і поверхнею наповнювача.

- •66. Характеристика і класифікація лакофарбових покриттів.

- •67. Характеристика основних деструкційних факторів.

- •68. Хімічні реакції в поверхневому шарі твердих речовин.

- •69. Чистота поверхні, її мікро- і макрорельєф.

63. Формування покриттів із дисперсій та порошків полімерів.

Формирование покрытий из водных дисперсий полимеров

ЛКМ воднодисперсионного типа характеризуются наличием двух фаз: твердой - полимера и добавок (пигменты, ПАВ) и жидкой - воды. Водные дисперсии относятся к лиофобным коллоидным системам, размер частиц (глобул) составляет 0,01-0,25 мкм.

Пленкообразование из водных дисперсий (латексов и полимеров) рассматривается как процесс ликвидации межфазной границы полимер - среда на поверхности подложки при одновременном удалении дисперсионной среды. Внешними признаками процесса является уменьшение объема и оптической плотности пленок (для непигментированных образцов) и увеличение их объемного электрического сопротивления.

Пленкообразование связано с золь-гель переходом (астабилизацией латекса) и последующим самопроизвольным сжатием (контрактацией) образованного промежуточного геля до состояния монолитной пленки.

Формирование покрытий из органодисперсий полимеров

Применяемые для получения покрытий органодисперсионные материалы изготовляю как на аморфных, так и кристаллических полимерах. Это двухфазные системы, занимающие промежуточное положение между коллоидными системами и грубыми дисперсиями. Размер частиц дисперсной фазы колеблется от долей микрометра до десятков микрометров. Дисперсионной средой служит органический растворитель или смесь растворителей: активного (диспергатора) и неактивного (разбавителя). Наибольшее применение в технологии покрытий получили органодисперсии фторопластов, пентапласта, поливинилхлорида и полиэтилена. Органодисперсии полимеров в зависимости от их состава являются дисперсиями либо лиофобного, либо переходного типа.

Формирование покрытий из органодисперсий связано с удалением дисперсионной среды и коалесцепцией полимерных частиц, т.е. золь- гель переходом, который носит необратимый характер.

Формирование покрытий из порошковых пленкообразователей

Порошковые полимеры (аэродисперсии) относятся к грубым дисперсиям. Они обладают избытком поверхностной энергии. Формирование покрытий из порошковых лакокрасочных материалов связано с деформацией и слиянием их частиц под влиянием поверхностной энергии. Эти процессы с удовлетворительной скоростью проходят в вязкотекучем состоянии полимеров, когда вязкость последних достигает 100-1000 Па*с.

Порошкообразные пленкообразователи переводят в вязкотекучее состояние на поверхности подложки нагреванием или дозированием, введением растворителя (пара или аэрозоля). При этом роль растворителей могут выполнять и мономеры.

64. Формування покриттів із розчинів полімерів і олігомерів.

Более 90% промышленных лаков и красок содержат растворители. Поэтому пленкообразование из растворов, связанное с удалением из них растворителей, крайне распространено в технологии лакокрасочных покрытий. Растворители удаляют обычно испарением.

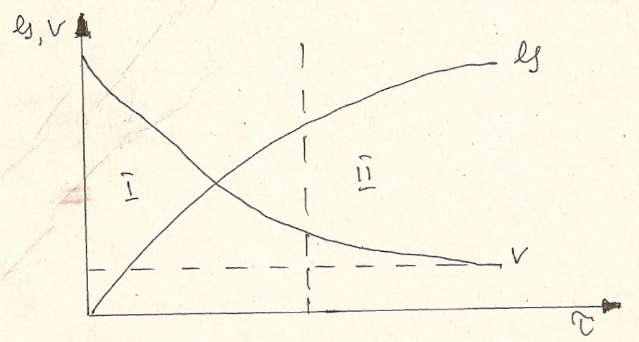

С кинетической точки зрения процесс испарения растворителей можно разделить на две стадии:

I - испарение растворителей из жидкой пленки, контролируемое поверхностными явлениями;

II - испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала.

Рис.5. Кинетика испарения растворителей G и изменение объема V лакокрасочного материала при пленкообразовании.

Первую стадию из-за низкой вязкости и наличия конвективного перемешивания раствора можно рассматривать как испарение растворителей со свободной поверхности. Вторая стадия испарения обычно начинается при содержании растворителя в пленке 5-15%, когда вязкость раствора становится высокой и вследствие этого не происходит его конвективного перемешивания.

При отверждении пленки (переходе в стеклообразное состояние) вязкость пленкообразователей достигает 1Ο11- 1012 Па*с. В этих условиях коэффициент диффузии растворителей крайне мал, обычно не превышает 10^(-7) см2/с. Это затрудняет диффузионный перенос растворителей особенно на последних стадиях формирования покрытий. Вследствие односторонней диффузии в пленке всегда имеет место определенный градиент концентрации растворителя по толщине: его содержание возрастает от периферии к подложке.

Испарение растворителей сопровождается изменением многих параметров системы: уменьшается объем материала в основном за счет толщины слоя, увеличивается поверхностное натяжение, понижается температура пленки вследствие затраты теплоты на парообразование. Эти изменения сказываются на структуре и свойствах образующихся покрытий. Особенно сильно влияют на структурные характеристики природа растворителя, его термодинамическое "качество" по отношению к пленкообразователю, поверхностное натяжение и летучесть (скорость испарения из пленки). Наиболее качественные покрытия получаются из стабильных растворов, пленкообразование из которых не связано с фазовыми превращениями системы.

Напротив, часто встречающиеся дефекты пленок - наличие шагрени ("апельсиновой корки"), лучевидных разводов, сотовой структуры (образование т.н. ячеек Бенарда) - обычно возникают при применении недостаточно хороших в термодинамическом отношении растворителей с высоким давлением паров и низким поверхностным натяжением.

Качество растворителей влияет на многие другие свойства покрытий: механические, адгезионные, стойкость к старению. Это влияние может быть непосредственным и проявляться в каталитическом или стабилизирующем действии остаточного растворителя на полимер или косвенным, т.е. проявляться через структуру материала пленки (глобулярная, фибриллярная, ячеистая и т.п.). При формировании покрытий из растворов, как и из любых жидких ЛКМ, различают два состояния пленок: высыхание, от пыли, когда пленка утрачивает липкость, и практическое высыхание, когда покрытие приобретает твердость, необходимую для последующей обработки изделий. Время высыхания "от пыли" обычно коррелируется с продолжительностью испарения из пленки примерно 60% растворителей, растекание же ЛКМ на поверхности прекращается уже при испарении 25-30% растворителя.

О завершенности процесса формирования покрытия обычно судят по их твердости, липкости, электрическим параметрам.