- •Содержание

- •Реферат

- •Введение.

- •1. Назначение и конструкция детали

- •2. Разработка маршрутного техпроцесса и разработка операций

- •3. Определение типа производства и велечины партии

- •4. Анализ технологичности детали .

- •5. Выбор метода получения заготовки с экономическим обоснованием

- •6. Расчёт и назначение припусков на механическую обработку

- •7. Расчёт режимов резания и основного технологического времени

- •005.2 Сверлить центровые отверстия с двух сторон одновременно.

- •010.1 Токарно-черновая обработка промежуточного вала.

- •010.2 Токарно-черновая подрезка опорной шейки.

- •010.3 Токарная - точить канавку

- •010.4 Токарно-черновая обработка опорной шейки.

- •025.1 Токарно-чистовое точение опорных шеек.

- •025.2 Токарно-чистовое точение выходного конца вала.

- •8. Техническое нормирование

- •9. Расчёт технико-экономических показателей

- •Заключение

- •Список использованных источников

6. Расчёт и назначение припусков на механическую обработку

Обычно при обработке резанием заданные чертежом форма, геометрические размеры и параметры качества поверхностного слоя, получают за один или несколько переходов обработки. При этом на каждом переходе механической обработки с элементарной обработкой поверхности в виде стружки снимается слой металла. Таким образом припуском называют слой металла, который необходимо удалить с поверхности заготовки для получения детали заданных размеров и качества поверхности. На величину припуска оказывают влияние следующие факторы:

материал заготовки;

вид заготовки (литье, штамповка и т.д.);

размер заготовки;

величина дефектного слоя на обрабатываемой поверхности;

сложность процесса обработки;

величина погрешности установки;

Расчет припусков и назначение их по таблицам ГОСТов следует производить после отработки конструкции детали и заготовки на технологичность и технико-экономические обоснования метода получения заготовки.

Перечислим исходные данные для расчета припусков на механическую обработку в нашем случае:

- материал заготовки – Сталь 30Х;

- заготовка получена прокатом;

- способ установки при обработке – в центрах;

Значение припусков запишем в виде таблицы.

Технологический процесс обработки для поверхностей, припуски которых будут определяться в данном разделе расчетно-аналитическим методом выглядит следующим образом: черновое точение; чистовое точение; шлифование; термообработка; повторное шлифование.

Определяем исходный индекс заготовки. Для этого определяется группа стали в зависимости от содержания углерода. Группа стали – Сталь М1 (согласно ГОСТ 7505-89). Также согласно этому ГОСТу в зависимости от метода получения заготовки определяется класс точности поковки – Т4. Далее необходимо определить степень сложности поковки. Для этого определяем массу детали, исходя из того, что удельный вес стального изделия составляет ρст=7800кг/м3.

(6.1)

(6.1)

где:

di – диаметр детали, см;

li – длина детали с диаметром di, см;

![]() кг;

кг;

Определим массу заготовки (приближенная масса заготовки)

![]() (6.2)

(6.2)

Кр - коэффициент, равный 1,33;

![]() кг;

кг;

Определим массу геометрической фигуры, в которую вписывается деталь:

![]() (6.3)

(6.3)

где:

di – максимальный диаметр детали, см;

li – длина всей детали, см;

![]() кг

кг

Определяем степень сложности половин:

![]() (6.4)

(6.4)

Следовательно степень сложности заготовки – С2.

Рассчитаем припуск для поверхности опорной шейки Ø95к6. Необходимые для расчета значения элементов припуска определим, согласно рекомендациям (табл. 4.1, стр. 61 [1]).

Технологический маршрут обработки поверхности опорной шейк состоит из следующих операций: черновое точение, чистовое точение, шлифование предварительное (до термообработки), шлифование окончательное (после термообработки).

Расчёт припусков на обработку приведён в табл. 6.1, в которой последовательно записываются технологический маршрут обработки опорной шейки и все значения элементов припуска.

Значения высоты микронеровностей Rz для штампованной заготовки массой 20,3 кг принимаем : Rz =600.

Определяем пространственные отклонения. Для данной заготовки:

![]() (6.5)

(6.5)

где

ρсм – погрешность заготовок по смещению.

ρсм = 0,9 (для второй группы точности).

ρкор – погрешность штампованной заготовки по короблению.

ρкор = 0,5 (с диаметром по опорной шейке <50 мм).

ρц – погрешность зацентровки заготовки. Вычисляется по формуле:

(6.6)

(6.6)

Тdзаг – допуск заготовки по ГОСТ 7505-89.

Определяем допуск на поверхность для штамповки точности Т4, для группы стали М1, степени сложности С2 по исходному индексу ИТ=12.

Тdзаг

=![]() мм

мм

![]()

![]()

Определим ρ для последующих технологических переходов:

ρчерн

=0,06*![]() =0,06*1300=80

мкм

=0,06*1300=80

мкм

ρчист =0,05* =0,05*1300=50 мкм

ρшл. пр =0,04* =0,02*1300=30 мкм

Величину расчётного припуска по технологическим переходам определим по формуле:

![]() (6.7)

(6.7)

где

zmin - расчетный припуск, мкм;

Rzi-1 – среднее квадратичное отклонение на предшествующей операции, мкм;

Тi-1 – глубина дефектного поверхностного слоя на предшествующей операции, мкм;

ρi-1 – суммарное отклонение распределения поверхностей и отклонение формы поверхностей на предшествующей операции, мкм

Для чернового точения: 2zmin=2(600+0+30)= 2.630мкм

Для получистового точения: 2zmin=2(50+0+50)= 2.100мкм

Для чистовое точение: 2zmin=2(50+0+50)= 2.100мкм

Расчётный размер dр находится последовательно в обратном порядке технологических переходов, т.е. снизу вверх, начиная с шлифования. Размер после шлифования должен соответствовать размеру детали.

Предельные

отклонения принимаем по СТ СЭВ 144-75. В

нашем случае: Ø

Предельные

отклонения принимаем по СТ СЭВ 144-75. В

нашем случае: Ø![]() .

.

dр при шлифовании в случае обработки наружных поверхностей принимают по dмин. Последующие значения dр для технологических переходов определяются прибавлением к известному размеру величин припуска (рис 6.1):

dр1=94,75+0,200=94,95мм

dр2=94,95+0,200=95,15мм

dр3=95,15+1,260=96,41мм

dmax = dmin+Td,

где Td – допуск на размер для заготовки:

dmax = 96,41 + 2 = 98,41 мм – для заготовки;

dmax = 95,15 + 1,3 = 96,45 мм – для чернового точения;

dmax = 94,95 + 0,52= 95,47 мм – для получистового точения;

dmax = 94,75 + 0,21 = 94,96 мм – для чистовое.

Предельные значения припусков 2zminпр для наружных поверхностей определяют как разность наибольших предельных размеров, 2zmахпр – как разность наименьших предельных размеров предшествующего и рассматриваемого переходов.

2zmin1 = 96,41-95,15= 1,26 мм;

2zmin2= 95,15-94,95 = 0,68 мм;

2zmin3 = 94,95-94,75 = 0,2 мм;

2zmax1= 98,41-96,45 = 1,96 мм;

2zmax2 = 96,45-95,47 = 0,98 мм;

2zmax3= 95,47-94,96 =0,51 мм;

Выполним проверку:

2zmax i - 2zmin i = Ti-1-Ti (6.8)

2zmax1 - 2zmin1 = 1,96-1,26=0,7мм;

Тd - Тdi = 2000-1300=700 мкм.

2zmax2 - 2zmin2 = 0,98-0,2= 0,78 мм;

Тd - Тdi = 1300-520=780 мкм.

2zmax3 - 2zmin3 = 0,51-0,2= 0,31 мкм;

Тd - Тdi =520-210=310 мкм.

Величина номинального припуска z0ном определяется с учётом несимметричного расположения поля допуска заготовки.

Для наружных поверхностей:

![]() (6.9)

(6.9)

где

Нз – нижнее отклонение допуска заготовки,

Нд – нижнее отклонение допуска детали.

z0ном = 2140+700-2=2838мкм=2,84мм≈2.1,42 мм

Расчетный

размер заготовки:

Расчетный

размер заготовки:

dзаг. ном.= d+ z0ном (6.10)

dзаг. ном.= 95+2,84=97,848мм

Таблица 6.1

Технологические переходы обработки поверхности |

Элементы припуска, мкм 95(-0,250) |

Расчётный припуск 2zmin, мкм |

Расчётный размер dр, мм |

Допуск Тd, мкм |

Предельные отклонения, мм |

Предельные значения припусков, мкм |

||||

RZ |

Т |

ρ |

dмин |

dмах |

2zminпр |

2zmaxпр |

||||

Заготовка |

200 |

|

1500 |

– |

99,49 |

2000 |

99,490 |

101,49 |

– |

– |

Черновое точение |

50 |

|

90 |

2.2000 |

95,49 |

100 |

95,490 |

95,59 |

4000 |

5900 |

Чистовое точение |

30 |

|

60 |

2.190 |

95,11 |

39 |

95,110 |

95,139 |

380 |

451 |

Шлифова- ние предвари-тельное |

10 |

|

30 |

2.120 |

94,87 |

25 |

94,870 |

94,895 |

240 |

244 |

Шлифова- ние окончате-льное |

5 |

|

– |

2.60 |

94,75 |

16 |

94,750 |

94,766 |

120 |

129 |

Всего |

4740 |

6724 |

||||||||

На остальные обрабатываемые поверхности маховика припуски и допуски выбираем по ГОСТ 7505-89. Также по этому стандарту проверяем правильность расчёта припусков рассчитанного отверстия. Полученные значения записываем в таблицу 6.3

Таблица 6.3

Схема расположения межоперационных припусков и допусков

Ø101,49

Ø100,19

Ø99,490

Ø95,59

Ø95,49

Ø95,110

Ø95,139

1,3

0,7

Ø94,895

Ø94,870

Ø94,766

Ø94,750

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис.6.1

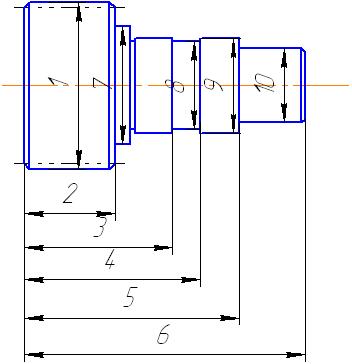

На остальные поверхности заготовки (рис 6.2) припуски и допуски принимаются по найденному исходному индексу ИТ по ГОСТ 7505-89. Результаты сводим в табл.6.2.

Рис 6.2

Таблица 6.2

Припуски на поверхности заготовки

Обозначение размера |

Размер по чертежу |

Припуски, мм |

Размер заготовки, мм |

Предельные отклонения, мм |

|

табличный |

расчётный |

||||

1 |

120 |

2.1,7=3,4 |

|

123,4 |

+1,3 -0,7 |

2 |

60 |

2.1,6=3,2 |

|

56,8 |

+1,3 -0,7 |

3 |

100 |

2.1,7=3,4 |

|

103,4 |

+1,3 -0,7 |

4 |

170 |

2.1,7=3,4 |

|

173,4 |

+1,4 -0,8 |

5 |

200 |

2.2,0=4,0 |

|

204 |

+1,8 -1,0 |

6 |

260 |

2.2,0=4,0 |

|

264 |

+1,3 -0,7 |

7 |

105 |

2.1,7=3,4 |

|

108,4 |

+1,4 -0,8 |

8 |

90 |

2.1,6=3,2 |

|

93,2 |

+1,4 -0,8 |

9 |

95 |

2.1,6=3,2 |

|

98,2 |

+1,3 -0,7 |

10 |

80 |

2.1,6=3,2 |

2.2,52=5,08 |

85,08 |

+1,3 -0,7 |

Данные таблицы являются основой для последующего назначения глубины при расчёте режимов резания.