Курсовая работа3 / технология материалов курсовик Kondratiev

.pdfСанкт-Петербургский государственный электротехнический университет «ЛЭТИ»

Кафедра МЭ

Курсовая работа по технологии материалов и изделий электронной техники

“Выращивание монокристалла с заданными свойствами”

Выполнил: |

Кондратьев В.И. |

Факультет |

Электроники |

Группа: |

4209 |

Преподаватель: |

Александрова О.А. |

Санкт-Петербург

2007

Содержание

1 |

Задание на курсовой проект |

3 |

|

2 |

Основные свойства материалов и методы получения монокристаллов |

4 |

|

|

2.1 |

Общие сведения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

4 |

|

2.2 |

Расшифровка марки кристалла и св-ва материалов входящих в кристалл . . . . . |

4 |

|

2.3 |

Метод получения поликристаллического Si . . . . . . . . . . . . . . . . . . . . . . . |

5 |

|

2.4 |

Метод Чохральского . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

6 |

|

2.5 |

Метод двойного капиллярного тигля . . . . . . . . . . . . . . . . . . . . . . . . . . . |

7 |

3 |

Теоретическая часть |

9 |

|

|

3.1 |

Обоснование выбора метода . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

9 |

|

3.2 |

Распределение примеси вдоль слитка в методе двойного капиллярного тигля . . . |

9 |

|

3.3 |

Определение массы и концентрации легирующей примеси . . . . . . . . . . . . . . |

11 |

|

3.4 |

Перераспределение остаточных примесей . . . . . . . . . . . . . . . . . . . . . . . . |

12 |

4 |

Расчетная часть |

13 |

|

|

4.1 |

Расчет массы легирующей примеси и массы загрузки . . . . . . . . . . . . . . . . . |

13 |

|

4.2 |

Расчет размеров конструкции . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

13 |

|

4.3 |

Распределение концентраций легирующих примесей по длине кристалла . . . . . . |

14 |

|

4.4 |

Оценка выхода годного материала . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

15 |

5 |

Заключение |

17 |

|

6 |

Список литературы |

18 |

|

2

1Задание на курсовой проект

3

2Основные свойства материалов и методы получения монокристаллов

2.1Общие сведения

Методы вытягивания кристаллов из расплава являются наиболее распространенными в промышленном производстве крупных монокристаллов полупроводниковых и диэлектрических материалов. Принцип вытягивания кристаллов из расплава впервые был предложен немецким ученым Дж. Чохральским в 1916 г. В настоящее время существует значительное количество модификаций этого метода, которые объединяются под общим названием метод Чохральского.

2.2Расшифровка марки кристалла и св-ва материалов входящих в кристалл

Вданной работе требуется вырастить кристалл, который имеет марку ЭКЭМ − 0.1:

•в качестве буквенного индекса стоит Э, это означает, что кристалл получен методом Чохральского и будет использован в качестве подложек для эпитаксиального наращивания при производстве элементов электронной техники.

•К — в качестве основного вещества выступает кремний.

•ЭМ — кремний легирован мышьяком и имеет электронный тип проводимости.

•удельное сопротивление данного материала 0.1 [Ом · см]

Кремний относится к ковалентным кристаллам четвертой группы таблицы Менделеева и имеет кубическую решетку типа алмаза. В химическом отношении кристаллический кремний при комнатной температуре является относительно инертным веществом. Он нерастворим в воде, не реагирует со многими кислотами в любой концентрации. Он устойчив на воздухе при нагревании до 900oС. Выше этой температуры он начинает интенсивно окисляться с образованием двуокиси SiO2. Кремний обладает сравнительно высокой температурой плавления и в расплавленном состоянии отличается высокой химической активностью. Электропроводность кремния сильно зависит от концентрации примесей.

Основные характеристики кремния представлены в табл.(1).

Таблица 1: Физико-химические и электрические свойства Si

Атомная масса |

28.06 а.е.м. |

|||||||||

Плотность твердой фазы |

2.33 |

|

г |

|

|

|

|

|||

см |

3 |

|

|

|||||||

Плотность жидкой фазы |

2.53 |

|

г |

|

|

|

|

|||

см |

3 |

|

|

|||||||

Температура плавления |

1417 oC |

|||||||||

Кинематическая вязкость расплава |

3.48 · 10− |

03 см2 |

||||||||

|

|

|

|

|

c |

|||||

Ширина запрещенной зоны (300K) |

1.12 эВ |

|||||||||

Подвижность электронов в беспримесном полупроводнике (300K) |

1400 |

|

см2 |

|||||||

|

|

В |

· |

c |

|

|||||

Подвижность дырок в беспримесном полупроводнике (300K) |

480 |

см |

2 |

|

|

|

||||

|

|

|

|

|

||||||

В·c |

||||||||||

4

2.3Метод получения поликристаллического Si

Основой для выращивания в методе Чохральского является поликристаллический кремний.

Технология получения кремния включает в себя следующие операции:

1.превращение технического кремния в легколетучее соединение, которое после очистки может быть легко восстановлено;

2.очистка соединения физическими и химическими методами;

3.восстановление соединения с выделением чистого кремния;

4.окончательная кристаллизационная очистка и выращивание монокристаллов.

Процесс водородного восстановления трихлорсилана (ТХС) идет в реакторах по реакции:

SiHCl3 + H2 = Si + 3HCl

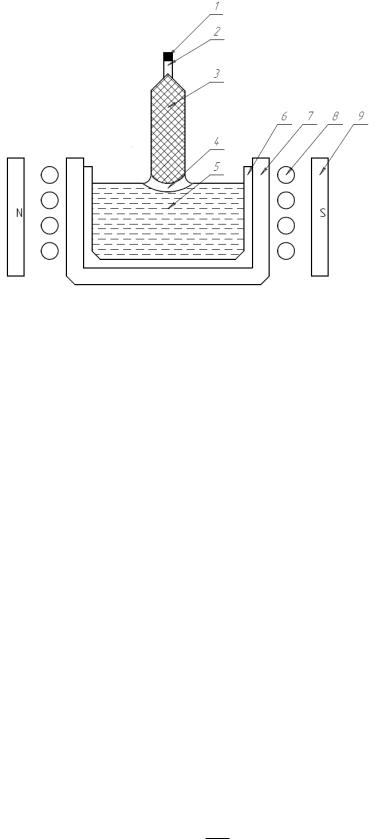

Реактор (рис.1.) представляет собой колпак из нержавеющей стали или кварца, герметично установленный на водоохлаждаемой плите, также изготовленной из нержавеющей стали. Через плиту проходят изолированные токоподводы, на которых крепят основы П-образной формы. Их изготовляют сваркой из трех пластин поликристаллического кремния толщиной 1-5 и шириной 30-100 мм или из прутков диаметром 5-6 мм. В последнее время сварку при изготовлении основ стали заменять пластической деформацией длинномерных лент или прутков, нагреваемых пропусканием тока до 1000-1150 оС.

Общее количество основ (стержней) в реакторе водородного восстановления различно. При получении стержней диаметром 60-80 мм , количество стержней может быть 12 и более.

Разогрев основ в реакторе осуществляют пропусканием через них электрического тока. В пусковой период, когда сопротивление холодного кремния велико, это требует подачи к основе напряжения в несколько киловольт. Реакторы с кварцевыми колпаками позволяют предварительно разогревать прутки расположенными снаружи колпака нагревателями, что значительно понижает стартовое напряжение, необходимое для разогрева основы до температуры, при которой она приобретет достаточную электропроводность.

Наилучшим вариантом, исключающим использование специальных устройств, является применение основ, изготовленных из низкоомного кремния, допускающего разогрев током промышленной частоты под напряжением < 1000В. Для этого используемый для получения основ кремний сильно легируют основной донорной (фосфор) или акцепторной (бор) примесями, понижающими его удельное сопротивление до 100-150 Ом · см до значений 1 Ом · см. Низкоомные основы из нелегированного кремния получают вытягиванием в атмосфере кислорода. В результате насыщения кремния примесью кислорода до (3, 5 −8) ·1018 атомсм3 и связанного с ним термодонорного эффекта, удельное сопротивление материала понижается до величин менее 5 Ом·см. Но наличие кислорода в кремнии крайне нежелательно. При плавке в вакууме наряду с оттеснением примеси в жидкую фазу происходит испарение из расплава. Поэтому эффективная очистка от кислорода достигается уже после одного прохода жидкой зоны в вакууме.

Температура, при которой наиболее эффективно протекает процесс водородного восстановления трихлорсилана, лежит в интервале 1100-1200 оС. При более высоких температурах вследствие резкого увеличения удельной скорости осаждения , качество осадка ухудшается – он становится рыхлым, неплотным.

Увеличение скорости потока ПГС, проходящей через реактор, также увеличивает удельную скорость осаждения кремния. В результате он кристаллизуется на поверхности нагретой кремниевой основы в виде различным образом ориентированных кристаллов. В оптимальном режиме осаждения рост происходит столбчатыми кристаллами, радиально расходящимися от поверхности основы. Такой рост обеспечивает получение плотного поликристаллического стержня кремния, имеющего гладкую поверхность.

5

Рис. 1: Схема процесса получения поликристаллического кремния водородным восстановлением хлорсилана: 1 — испаритель-смеситель; 2 — дозатор; 3 — емкость с чистым хлорсиланом; 4 — водоохлаждаемые токопроводы; 5 — кремниевые стержни-затравки; 6 — камера восстановления.

2.4Метод Чохральского

Суть метода состоит в следующем. Исходный поликристаллический материал загружают в тигель (см. рис.2), затем расплавляют в герметичной камере в вакууме или инертной атмосфере. Непосредственно перед началом выращивания кристалла расплав выдерживают при температуре несколько выше температуры плавления для очистки от летучих примесей, которые, испаряясь из расплава, осаждаются на холодных частях камеры. Далее затравку прогревают, выдерживая ее над расплавом для предотвращения термоудара в момент контакта холодной затравки с поверхностью расплава. Затравка представляет собой монокристалл высокого структурного совершенства с минимальной плотностью дислокаций, который вырезается в строго определенном кристаллографическом направлении. Термоудар затравки может привести к увеличению в ней плотности дислокаций, которые прорастают в выращиваемый кристалл, ухудшая его структурное совершенство. Поверхностные нарушения, возникающие при вырезании затравки, удаляют химическим травлением.

После прогрева затравку погружают в расплав и оплавляют для удаления поверхностных загрязнений. Процесс вытягивания кристалла начинают с формирования шейки монокристалла, представляющей собой тонкий монокристалл.

Следующей после формирования шейки операцией является разращивание монокристалла от размеров шейки до номинального диаметра слитка, т. е. выход на диаметр.После выхода на диаметр условия выращивания кристалла стабилизируют с целью получения слитка постоянного диаметра и высокого структурного совершенства.

6

Рис. 2: Схема установки для выращивания кристаллов методом Чохральского: 1 — Затравка; 2 — Шейка кристалла; 3 — Кристалл; 4 — Переохлажденная область (жидкая); 5 — Расплав; 6 — Тигель; 7 — Подставка под тигель; 8 — Нагреватель; 9 — Источник постоянного магнитного поля;

После выращивания кристалла заданных диаметра и длины формируют обратный конус, плавно уменьшая диаметр кристалла, для того чтобы при отрыве кристалла от расплава предотвратить тепловой удар, приводящий к размножению дислокаций в его конечной части.

2.5Метод двойного капиллярного тигля

Разновидностью метода Чохральского, являеться метод двойного капиллярного тигля. Он основан на подпитке рабочего расплава из жидкой фазы. Использование метода позволяет либо существенно улучшить однородность распределения примеси вдоль слитка, либо выращивать однородно легированные кристаллы.

Схема установки для выращивания кристаллов методом двойного капиллярного тигля представлена на рис. 3.

Рост кристалла происходит из внутреннего (рабочего) тигля, расположенного внутри общего (подпитывающего) тигля, соединенного с рабочим тиглем капиллярным каналом. В рабочем режиме идет непрерывный поток вещества через капилляр из подпитывающего к рабочему объему. Примесный компонент в капиллярном канале переносится двумя потоками: потоком jж вызванным механическим перемещением расплава между сообщающимися сосудами,

jж = fп · C

и потоком jд, обусловленным молекулярной диффузией примесного компонента,

jд = −D C

lкап

где fп – скорость подачи подпитки; C – разность между концентрациями примеси в подпитывающем и рабочем объемах; lкап – длина капилляра; D – коэффициент диффузии примеси в жидкой фазе.

Для того чтобы сохранить состав подпитывающего расплава независимым от состава рабочего расплава, должно выполняться условие

jж jд

7

Рис. 3: Схема установки для выращивания кристаллов методом двойного капиллярного тигля: 1 –кристалл; 2 – рабочий расплав; 3 – внутренний (рабочий) тигель; 4 – подпитывающий расплав; 5 – капиллярный канал; 6 – резистивный нагреватель; 7 – общий (подпитывающий) тигель.

т. е. вещество должно переноситься только механическим потоком расплава, а молекулярная диффузия, приводящая к выравниванию концентраций примеси в рабочем и подпитывающем тиглях, должна быть подавлена. Тогда для скорости подачи подпитки jп будет справедливо выражение

fп D

lкап

это условие легко выполняется в случае длинных и тонких каналов.

8

3Теоретическая часть

3.1Обоснование выбора метода

Для получения кристаллов с равномерным распределением примеси по их длине используются методы подпитки. Подпитка расплава заключается в равномерной подаче в рабочий объем основного компонента кристаллизуемого вещества либо во введении в жидкую фазу или удалении из нее атомов легирующей примеси. С учетом этого подпитка может быть как положительной (увеличение концентрации легирующей примеси в рабочем расплаве), так и отрицательной (уменьшение концентрации легирующей примеси).

Для повышения концентрации примеси в рабочем объеме ее вводят в расплав из газовой фазы (из пара легирующего компонента или его соединения) либо механическим путем (сбрасыванием в расплав дозированных навесок лигатуры или растворением твердого подпитывающего стержня). Для понижения концентрации примеси ее удаляют испарением либо разбавляют рабочий расплав чистым основным компонентом (подпитка чистым веществом) либо основным веществом с меньшим содержанием легирующей примеси. Обязательным условием является независимость состава подпитки от состава рабочего расплава.

Метод двойного капиллярного тигля рекомендован для кристаллов у которых k и kоб лежат в диапазоне от 0,2 — 0,5, это связано с правильной геометрией плавающего тигля.

Метод двойного капиллярного тигля основан на подпитке рабочего расплава из жидкой фазы. Использование метода позволяет либо существенно улучшить однородность распределения примеси вдоль слитка, либо выращивать однородно легированные кристаллы.

3.2Распределение примеси вдоль слитка в методе двойного капиллярного тигля

Так как метод двойного капиллярного тигля является модификаций метода Чохральского, следует упомянуть о допущениях Пфанна (для не летучих примесей) и Боомгардта (для летучих примесей).

•допущения Пфанна (для не летучих примесей)

1.Процессами диффузионного перераспределения компонентов в твердой фазе можно пренебречь, т. е. предполагается, что коэффициент диффузии компонентов в твердой фазе Dт = 0.

2.Перераспределение компонентов и, соответственно, выравнивание состава в жидкой фазе происходит мгновенно, т. е. коэффициент диффузии в жидкой фазе Dж = ∞. Это условие обычно называют условием полного перемешивания жидкой фазы.

3.Эффективный коэффициент распределения k есть величина постоянная. Это допущение справедливо в области малых концентраций примеси, когда значение эффективного коэффициента распределения не зависит от концентрации примеси. Однако эффективный коэффициент pacпределения зависит от условий проведения процесса (скорости роста кристалла и условий перемешивания расплава), поэтому подразумевается их постоянство в течение процесса выращивания.

4.Объем кристаллизующегося материала не изменяется при плавлении и затвердевании, плотности жидкой и твердой фаз равны, т. е. dт = dж.

5.Отсутствует обмен материалом между конденсированными (жидкой или твердой) и газовой фазами; в системе нет диссоциирующих и летучих компонентов.

9

•допущения Боомгардта (для летучих примесей)

1.Обмен примесью между кристаллом и газовой фазой отсутствует.

2.Процесс обмена примесью происходит между расплавом и газовой фазой. Газовая фаза является однородной, т. е. коэффициент диффузии летучей примеси в газовой фазе

Dгаз = ∞.

3.Скорость обмена примесью между расплавом и газовой фазой ограничивается скоростью поверхностного взаимодействия, т. е. кинетикой присоединения или отсоединения частиц, и пропорциональна разности между текущей С и равновесной Ср концентрациями летучей примеси в расплаве.

Тогда с учетом этих допущений, уравнение материального баланса может быть записано следующим образом:

dQт + dQ + dQп + dQгаз = 0 |

(1) |

где dQт, dQ, dQп, dQгаз — изменение в процессе роста кристалла количества атомов легирующей примеси в твердой, жидкой, подпитывающей и газовой фазах соответственно. Уравнение баланса объемов должно учитывать поступление в рабочий объем подпитывающего вещества, поэтому оно должно быть записано в следующем виде:

dVт + dV + dVп = 0 |

(2) |

где dVт, dV , dVп – это изменение в процессе кристаллизации объема твердой, жидкой и подпитывающей фаз соответственно.

Для характеристики объемных изменений жидкой фазы в процессе направленной кристаллизации вводят параметр подпитки В:

|

dV |

dVп |

|

|

B = − |

|

= 1 + |

|

(3) |

dVт |

dVт |

|||

Для неконсервативных процессов в общем случае 0 B 1.

Определим параметр подпитки в методе двойного капиллярного тигля. Изменение объема твердой фазы dVт за время dt рассчитаем следующим образом:

dVт = fSdt = SобщVопdt

где f – скорость кристаллизации; S – поперечное сечение кристалла; Sобщ – сечение общего тигля; Vоп – скорость опускания расплава в тиглях. Изменение объема жидкой фазы dV за время dt может быть рассчитано так:

dV = –SрабVопdt

где Sраб – поперечное сечение рабочего тигля. Тогда параметр подпитки В вычисляется так:

|

dV |

|

–SрабVопdt Sраб |

|

||

B = − |

|

= − |

|

= |

|

(4) |

dVт |

SобщVопdt |

Sобщ |

||||

Запишем уравнение материального баланса (1) в следующем виде:

kСdVт + CdV + V dC + СпdVп + aF (С–Ср)dt = 0 |

(5) |

Поскольку доля закристаллизовавшегося расплава g = 1− dV то dg можно выразить в следующем

dV0

виде: dg = − dV . Тогда, учитывая (2) и (3), получаем:

dV0

dVт = −dVB = VB0 dg

dV |

п |

= |

– |

dV |

т– |

dV = (B |

1)dV |

т |

= |

− |

1 − B |

V |

dg |

|

|

|

– |

|

|

B 0 |

|

||||||

10