- •Методические указания

- •Очистка вентиляционных выбросов

- •Содержание

- •Предисловие

- •1.Методы сухой очистки газовых выбросов

- •Физические основы сухого выделения примесей

- •1.2 Фильтры

- •1.3 Технологический расчет фильтров

- •1.4 Пример расчета рукавного фильтра

- •Решение:

- •1.5 Циклоны

- •1.6 Технологический расчет циклонов

- •1.7 Пример расчета циклона

- •Решение:

- •2 Влажная очистка вентиляционных выбросов от пыли

- •2.1 Физические основы влажного пылеулавливания

- •2.2 Технологический расчет пенного пылеуловителя

- •2.3 Пример расчета пенного пылеуловителя

- •Решение

- •3. Общие методические указания для выполнения контрольной работы

- •3.1 Выбор варианта, требования к оформлению

- •Литература

- •Приложения

1.Методы сухой очистки газовых выбросов

Физические основы сухого выделения примесей

Технологические процессы очистки газовых выбросов базируются на физических и химических свойствах загрязняющих компонентов воздуха. В зависимости от химического состава и агрегатного состояния примесей выбирают сухие или мокрые методы очистки. Для удаления твердых частиц обычно используются законы гравитации, инерции, диффузии, зацепления или центробежные силы [1,2].

Действие сил гравитации проявляется в виде вертикального осаждения частиц при перемещении потока запыленного воздуха через аппарат.

Центробежное выделение примесей обусловлено криволинейным движением аэродинамического потока при котором возникают силы, отбрасывающие твердые частицы к внутренней кольцевой стенке аппарата.

Инерционное осаждение происходит тогда, когда масса частиц или скорость их движения настолько малы, что они не могут двигаться совмесно с потоком загрязненного воздуха по линии течения, огибающей препятствие. За счет инерции потока частицы пыли тормозятся преградой и осаждаются перед ней.

Диффузионное осаждение происходит в процессе броуновского движения. Под действием броуновских сил происходит выделение из потока и осаждение на поверхности пылеуловителя твердых частиц .

Выделение пыли за счет зацепления происходит тогда, когда размеры частиц пыли превышают размеры проходных отверстий в фильтрующем элементе.

Кроме перечисленных механизмов осаждения взвешенных частиц, в технологических процесах очистки вентиляционных выбросов используют и другие, например, термофорез, диффузиофорез, магнитные и электрические поля [3]. Однако аппараты, реализующие указанные механизмы очистки вентиляционных выбросов, являются дорогостоящими, сложными в эксплуатации и обслуживании. Поэтому они используются редко и в объеме данного курса не рассматриваются.

Наиболее часто процессы сухой пылеочистки осуществляются в фильтрах и циклонах.

1.2 Фильтры

Принцип работы фильтров основывается на инерционном и диффузионном осаждении частиц и зацеплении при прохождении через фильтрующую поверхность. В качестве фильтрующих элементов обычно используются ткани, волокнистые материалы или зернистые засыпки из коррозионноустойчивых материалов.

Тканевые фильтры применяются для очистки неагрессивных, не склонных к агрегатированию и образованию взрывоопасных смесей газових выбросов при температуре до 300 оС. В качестве фильтрующего материала применяют хлопчатобумажные, шерстяные, лавсановые и синтетические ткани, характеризующиеся высокой прочностью, химической и термической стойкостью. Свойства наиболее распространенных фильтрующих тканей приведены в табл..П.1.

В волокнистих фильтрах обычно используют слои бумаги, картона, полимерной смолы или спрессованных волокон растительного происхождения. Такие фильтрующие поверхности преимущественно используются в микробиологической, химикофармацевтической или радиоэлектронной промышленности для удаления твердых частиц с размером 0,05…0,5 мкм.

Зернистые фильтры применяются для очистки влажных газов и удаления слипающейся или электризующейся пыли.

В процессе эксплуатации фильтров возникает необходимость в регенерации фильтрующих элементов. Прогрессивным и распространенным методом регенерации является импульсная продувка в виде кратковременной подачи струи сжатого газа в каждый рукав фильтра. Регенерация осуществляется в течении 0,2…0,3 секунд без отключения аппарата. Расход сжатого воздуха обычно составляет 1…2 м3 на 1000 м3 очищаемого воздуха. В некоторых типах аппаратов применяют обратную продувку как самостоятельный способ регенереции фильтрующих элементов или, обратную продувку в сочетании со встряхиванием.

Наиболее часто в промышленности используются фильтры типов ФР, ФРО, ФРКИ и ФРКДИ. Буквы обозначают: Ф – фильтр, Р – рукавный, К – каркасный, О – обратная продувка, И – импульсная продувка, ДИ – двухсторонняя импульсная продувка. Цифра в маркировке характеризует площадь фильтрующей поверхности или производительность по газу. Технические характеристики фильтров приведены в табл.П.2-П.4.

Рукавные фильтры типа ФР предназначены для улавливания технического углерода сажи, пигментов и красителей из газов. Обычно они работают под избыточным давлением. Корпус фильтра разделен на секции, внутри которых размещены открытые снизу рукава. Нижняя часть рукавов прикреплена к решетке. Газ поступает в рукава снизу. Технический углерод осаждается на внутренней поверхности рукавов.

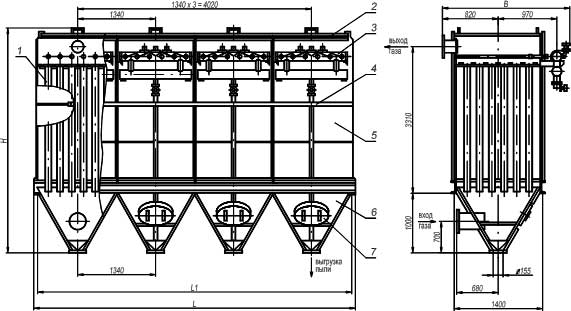

Удаление осадка технического углерода с внутренней поверхности рукавов осуществляется обратной продувкой очищенным газом с помощью вентилятора. Для переключения секций на продувку в них предусмотрены два дроссельных клапана: один на коллекторе очищенного газа, другой на продувочной линии. Схема и габаритные размеры рукавного фильтра ФР-180 представлены на рис 2.1.

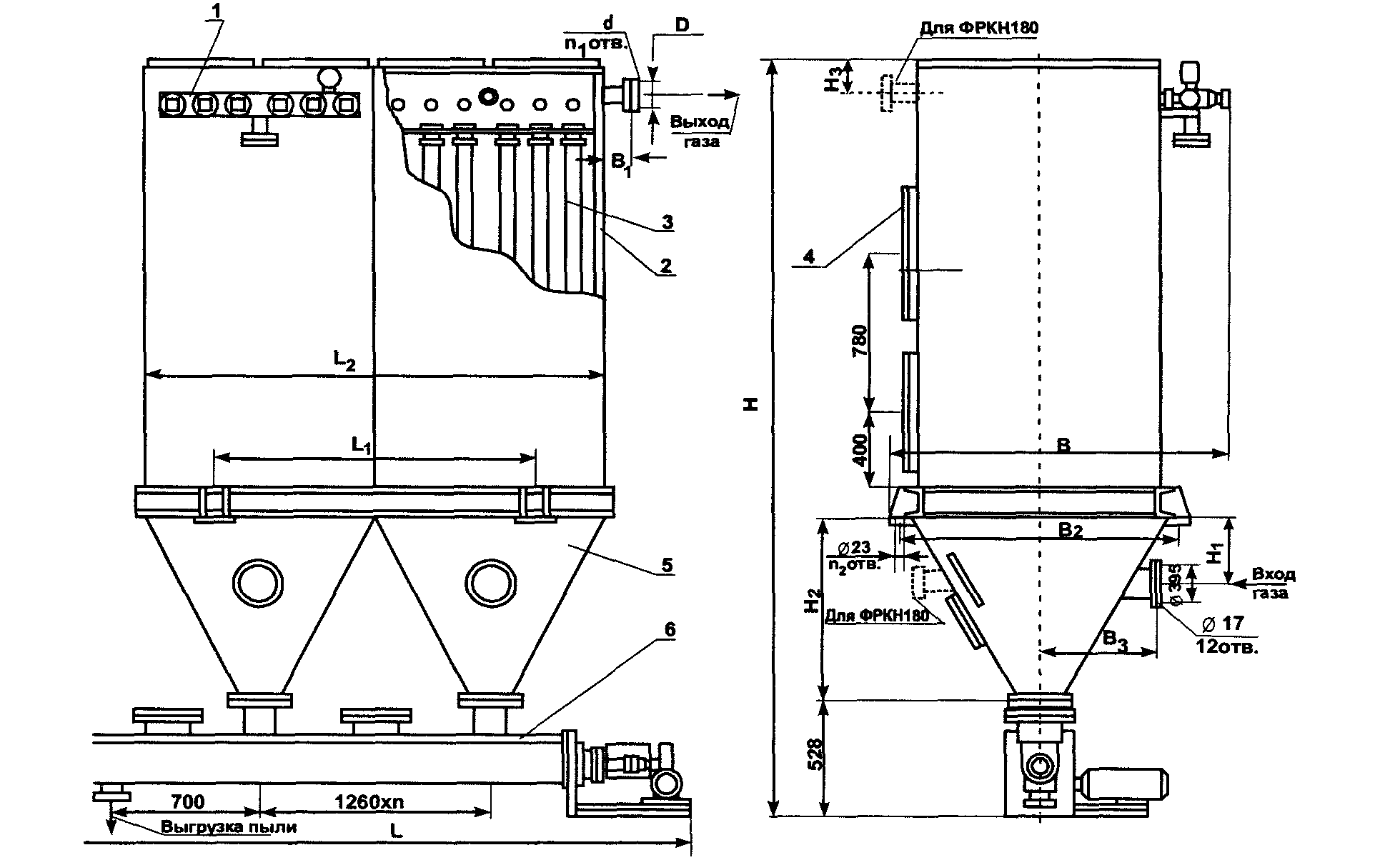

Для улавливания ценных продуктов в химической, нефтехимической или строительной промышленности, например, пигментов при производстве красок или строительных материалов, при высоких температурах (до 300оС) обычно используются фильтры типа ФРО (рис.2.2). Корпус фильтра имеет цилиндрическую форму и выполняется из высоколегированной стали. Внутри корпуса размещены фильтрующие элементы каркасного типа, изготовленные из тканной металлической сетки. Камера очищенного газа разделена на секции вертикальными перегородками. Каждая секция имеет патрубок, в котором установлено устройство для регенерации. Фильтрующие элементы периодически регенерируются методом обратной продувки сжатым воздухом и встряхиванием. В момент регенерации секция автоматически отключается.

Рис.2.1 – Конструктивная схема рукавного фильтра ФР-180

1 – фильтрующие элементы; 2 – крышка; 3 – клапанная секция;

4 – коллектор продувочного газа; 5 – корпус; 6 – бункер; 7 – люк.

Фильтры общепромышленного назначения ФРКИ предназначены для улавливания пыли со средним диаметром частиц свыше 2 мкм, не являющимися токсичными, пожаро- или взрывоопасными. Применяются в промышленности строительных материалов, черной и цветной металлургии,

химической и пищевой. Запыленный газ поступает через патрубки на боковых стенках. Исключение составляет ФРКИ-360, в котором входной и выходной патрубки расположены на торцевых стенках. Выгрузка пыли обычно осуществляется шлюзными затворами.

Рис.2.2 – Конструктивная схема рукавного фильтра ФР0-650

1 – механизм обратной продувки; 2 – корпус; 3 – фильтрующий элемент;

4 – взрывной клапан; 5 – бункер; 6 – узел выгрузки пыли