- •Экзаменационный билет № 1

- •1 Порядок обозначения трассы мнгп на местности, на переходах через реки и озера, автомобильные и железные дороги

- •2.Технологическая схема мн

- •4.Понятие о жидкости (газе), как сплошной среды. Теплофизические свойства капельных, газообразных сред.

- •Экзаменационный билет № 2

- •Периодичность очистки

- •2: Декларация о намерениях, обоснование инвестиций.

- •3: Генеральный план нпс.

- •4: Понятие о многокомпонентных и многофазных средах. Определение однородной и неоднородной, изотропной и анизотропной сплошной среды.

- •Экзаменационный билет №3

- •1.Минимально и максимально-допустимые значения защитных потенциалов на подземных стальных коммуникациях объектов трубопроводного транспорта нефти и газа. Опасность явлений недозащиты и перезащиты.

- •2 Стадийность проектирования.

- •3.Технологическая схема нпс

- •4 Простейшие модели жидких и газообразных сплошных сред: идеальная, вязкая ,несжимаемая ,сжимаемая , ньютоновская , упругая, с тепловым расширением, совершенного и реального газов.

- •Экзаменационный билет № 4

- •1. Схема возникновения блуждающих токов на магистральных нефтегазопроводах.

- •2. Гидравлический расчет нефтепровода

- •3.Общецеховая маслосистема компрессорной станции

- •Экзаменационный билет №5

- •1. Характеристика стальных труб: ударная вязкость kcu, kcv, эквивалент углерода, процент волокна в изломе образцов двтт, временное сопротивление, предел текучести

- •2.. Определение числа нпс и их расстановка по трассе

- •3 Системы перекачки нефти и нефтепродуктов

- •4. Виды движения сплошных сред: неустановившееся, пространственное, плоское, одномерное.

- •Экзаменационный билет №6

- •Оценить свариваемость трубных сталей 17г2сф, 09г2сф

- •Системы календарного планирования и контроля реализации проектов.

- •Установки подготовки топливного и пускового газа.

- •Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная

- •Экзаменационный билет №7

- •1Критерии очистки полости нгп от парафина, грунта, металла

- •2 Диаграммы применяемые для управления проектами.

- •Сеть предшествования

- •4 Понятие о массовых и поверхностных, внутренних и внешних силах. Тензор напряжений и его свойства.

- •Экзаменационный билет №8

- •1.Определение (предельного) допустимого давления в трубе с опасным дефектом геометрии. Расчет коэффициента снижения рабочего давления.

- •3.Системы охлаждения технологического газа на компрессорных станциях.

- •4.Обобщенный закон Ньютона. Уравнения движения вязкой жидкости Навье - Стокса. Обобщенный закон Ньютона

- •Экзаменационный билет № 9

- •2.Процесс контроля исполнения и управления проектом.

- •3.Конструкция и компоновка насосного цеха.

- •4. Модель идеальной жидкости. Уравнения движения Эйлера.

- •1.Ремонтные конструкции для нгп постоянного и временного ремонта

- •3.Системы очистки технологического газа

- •4.Уравнение Бернулли для идеальной и вязкой жидкости. Геометрическая и энергетическая интерпретация слагаемых уравнения Бернулли.

- •1.Порядок производства вскрышных работ на действующих нгп

- •2. Парафинизация нефтепровода

- •4.Термодинамические силы и потоки. Законы молекулярного переноса тепла и массы в исследовании процессов тепломассообмена в сплошных средах.

- •1 Порядок врезки вантузов на действующем нп. Применяемое оборудование

- •2. Система смазки и охлаждения подшипников насосных агрегатов.

- •Определение оптимальной периодичности очистки

- •Понятие о формуле размерности, критериях и числах подобия

- •Гидравлические испытания линейной части действующих нефтепроводов

- •Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •Нормативно-техническая и законодательная база систем проектирования и организации строительства объектов

- •Понятие о массовых и поверхностных, внутренних и внешних силах. Тензор напряжения и его свойства.

- •Порядок вырезки дефектного участка с помощью труборезов типа мрт. Преимущества и недостатки труборезов мрт перед вырезкой с помощью кумулятивных зарядов.

- •Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями.

- •Особенности последовательной перекачки нефтей и нефтепродуктов.

- •Закономерности гидродинамики и теплообмена при ламинарном течении вязкого потока в трубах. Понятие о пограничном слое.

- •. № Экзаменационный билет № 15

- •Порядок вырезки дефектного участка с помощью кумулятивных зарядов. Преимущества и недостатки вырезки дефектных участков с помощью кумулятивных зарядов по сравнению с труборезами.

- •2. Средства контроля и защиты насосного агрегата

- •3. Механизм образования парафиновых отложений

- •4. Точные решения уравнений движения вязкой жидкости. Законы гидравлического сопротивления трения.

- •Экзаменационный билет № 16

- •1. Многоразовый герметизатор «Кайман». Преимущества перед пзу, глиняными тампонами

- •2. Компоновка компрессорных цехов

- •Коэффициент гидравлической эффективности участка мн

- •4. Технологический расчёт трубопровода. Базисные формулы трения, гидравлический уклон, влияние геометрии на режим течения. Потери на трение, местные сопротивления.

- •Экзаменационный билет № 17

- •1.Конструкции и порядок работы механических и мембранных дыхательных клапанов рвс

- •2. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •3. Особенности перекачки высоковязких и высокозастывших нефтей.

- •4.Понятие о турбулентном течении. Подход Рейнольдса к описанию сложного сдвигового течения, его динамические уравнения.

- •Экзаменационный билет № 18

- •Генеральные планы компрессорных станций

- •4. Виды потерь напора: потери по длине и потери в местных сопротивлениях.

- •Экзаменационный билет № 19

- •Изоляция сварных кольцевых стыков труб с заводской изоляцией в полевых условиях с помощью термоусаживающихся манжет.

- •3. Основные этапы подготовки нефти и газа до товарных качеств.

- •Экзаменационный билет № 20

- •1. Схема компенсации намагниченности мнгп с помощью источников постоянного тока, с помощью постоянных магнитов

- •2. Компрессорные станции с центробежными газотурбинными гпа.

- •3. Эквивалентным диаметром

- •4. Виды движения сплошных сред: неустановившееся, пространственное, плоское, одномерное.

- •Экзаменационный билет № 21

- •2 Система сглаживания волн давления.

- •3. Совместная работа насосных станций и линейной части

- •4. Характеристики смеси: плотность, скорость (барицентрическая, среднемассовая, диффузионная).

- •Экзаменационный билет № 22

- •Конструкция и работа предохранительного гидравлического клапана (кпг).

- •3.Изменение основных технологических параметров перекачки при снижении эффективности работы линейной части.

- •4.Понятие о жидкости (газе), как сплошной среды. Теплофизические свойства капельных, газообразных сред.

- •86. Виды движения сплошных сред: неустановившееся, пространственное, плоское, одномерное.

- •87. Модель вязкой ньютоновской и неньютоновской жидкости

- •89. Установки подготовки топливного и пускового газа.

- •90. Ремонтные конструкции для нгп постоянного и временного ремонта

- •91. Коэффициент гидравлической эффективности участка мн

- •92. Особенности перекачки высоковязких и высокозастывших нефтей.

- •93. Системы очистки технологического газа

- •94. Технологическая схема нпс

- •95. Компрессорные станции с центробежными газотурбинными гпа.

Экзаменационный билет № 20

1. Схема компенсации намагниченности мнгп с помощью источников постоянного тока, с помощью постоянных магнитов

В связи с использованием для диагностики трубопроводов магнитных дефектоскопов производственники столкнулись с таким явлением, как остаточная намагниченность труб. При средней и высокой остаточной намагниченности труб сварка стыков трубопроводов сопровождается появлением эффекта «магнитного дутья», что отрицательно сказывается на качестве сварных швов.

Для нейтрализации эффекта «магнитного дутья» проводится размагничивание концов труб с помощью приборов ПКНТ 5/8 и ПКНТ 10/12.

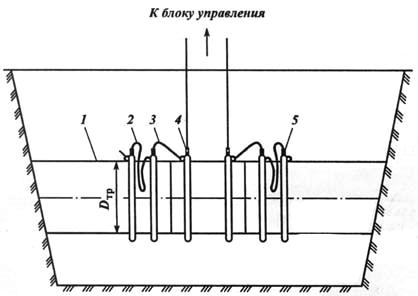

Рис. 4.19. Схема установки устройства ПКНТ, компенсирующего намагниченность

трубопровода: 1 - трубопровод; 2, 3, 4 - кабели; 5 - компенсирующий модуль

2. Компрессорные станции с центробежными газотурбинными гпа.

На газопроводах большой пропускной способности (более 5000 млн. м3/год) для компримирования газа применяют центробежные нагнетатели, подача которых в настоящее время достигает 35 млн. м3/сут. По сравнению с поршневыми компрессорами центробежные нагнетатели имеют ряд преимуществ. Это, прежде всего, компактность и высокая производительность, простота конструкции, малое количество трущихся деталей и отсутствие возвратно-поступательных движений, равномерная подача газа и более благоприятные условия автоматизации. Центробежные нагнетатели выполняются, как правило, в виде одноступенчатой турбомашины с осевым подводом газа к консольно расположенному рабочему колесу. В центробежных нагнетателях вращающимся рабочим колесом газу сообщается большая скорость с последующим преобразованием кинетической энергии потока в работу сжатия нагнетаемого газа. Большинство компрессорных станций работает при рациональных степенях сжатия газа (порядка 1,4-1,5). Это достигается при работе двух последовательно включенных нагнетателей. В настоящее время большинство компрессорных станций оборудовано полнонапорными двухступенчатыми нагнетателями с полной степенью сжатия в одном агрегате. На снижении суммарной мощности компрессорных станций сказывается повышение давления на выходе станции. За счет увеличения рвых до 7,5 МПа суммарная мощность может быть уменьшена более чем в 2 раза. Поэтому в настоящее время компрессорные агрегаты работают с выходным давлением на 7,5 МПа (в перспективе это давление может быть увеличено до 10-12МПа). Приводом для центробежных нагнетателей являются газотурбинные установки или электрические двигатели. Благодаря ряду преимуществ перед другими видами приводов, из которых главные - легкость регулирования производительности и повышение мощности в осенне-зимний период, газотурбинный привод наиболее распространен на газопроводах большой мощности. По сравнению с другими тепловыми двигателями газовые турбины имеют меньший вес на единицу мощности, большие мощности. Автоматическое и дистанционное управление работой газотурбинных устройств проще и надежнее, чем у поршневых двигателей. В период похолодания, когда требуется увеличение производительности компрессорных станций, допускается увеличение мощности ГТУ на 10 - 20 % от номинальной. ГГПА включает в себя газотурбинную уста-новку, центробежный нагнетатель природного газа и следующее вспомогательное обору-дование: комплексное воздухоочистительное устройство; выхлопное устройство; системы топливную и пусковые, масляную, автоматического управления, регулирования и защиты, охлаждения масла, гидравлического уплотнения нагнетателя. Оборудование ГПА выполняется в виде блочных конструкций, обеспечивающих транспортировку железнодорожным, водным или специальным автомобильным транспортом (масса блоков обычно не превышает 60 — 70 т). Наружные трубопроводы и электрические коммуникации, соединяющие блоки, должны быть сведены к минимуму и иметь простые соединения. Конструкция ГПА должна быть такой, чтобы обеспечивалась его работа на всех рабочих режимах без постоянного присутствия обслуживающего персонала возле ГПА. ТО на работающем агрегате после наработки 24 ± 1 ч, 700 ± 100 ч, 2000 ± 100 ч; ТО на остановленном агрегате через 4000-6000 ч; средний и капитальный ремонты через 12000 и 25000 ч.