- •1. Понятие качества. Качество, как объект управления

- •2. Основные этапы развития систем качества

- •4. Четвертая звезда

- •5. Пятая звезда

- •3. Основоположники разработки смк

- •Посредством разбраковки изделий

- •Путем повышения технологической точности

- •Диаграмма Парето

- •Диаграмма разброса (рассеяния)

- •Контрольная карта

- •Выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля)

- •Расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования

- •Сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса

- •Методы Тагучи

- •Влажность

- •Индивидуальные особенности человека и т. Д.

- •Международная стандартизация

- •6. Сертификация продукции

- •7. Затраты на качество

- •Методы анализа затрат на качество

- •8. Создание системы менеджмента качества (смк) на предприятии

5. Пятая звезда

В 90-е годы усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Так в автомобильной промышленности был сделан свой важный шаг.

Большая тройка американских автомобильных компаний разработала в 1990 г. (1994 г. – вторая редакция) стандарт ИСО-9000 "Требования к системам качества". И хотя он базируется на стандарте ИСО 9001, его требования усилены отраслевыми (автомобилестроительными), а также индивидуальными требованиями каждого из членов Большой тройки и еще пяти крупнейших производителей грузовиков.

Внедрение стандартов ИСО 14000 и ИСО 9000, а также методов самооценки по моделям Европейской премии по качеству – это главное достижение этапа, характеризуемого пятой звездой.

3. Основоположники разработки смк

Э. У. Деминг. Благодаря Эдварду У. Демингу, теория управления качеством получила свое дальнейшее развитие. Признавая существование отклонений, необходимость отслеживания «неестественных» отклонений и выяснения их причин, Деминг выдвинул идею об отмене оценки заданий и результатов выполнения работы сотрудниками. Деминг полагал, что такая оценка создает атмосферу страха, способствует ориентации на краткосрочные задачи, игнорируя долгосрочные цели, и мешает коллективной работе. Свой опыт Э. Деминг сконцентрировал в «14 принципах Деминга»:

Соблюдайте постоянство целей.

Примите новую философию: откажитесь от низкого качества во всем.

Откажитесь от повсеместного контроля.

Откажитесь от партнерства, основанного только на цене продукции; установите долгосрочные партнерские отношения; уменьшите количество поставщиков.

Постоянно совершенствуйте систему производства и обслуживания.

Практикуйте в организации наставничество и обучение.

Внедрите современные методы руководства: функции управления должны смещаться от контроля количественных показателей к качественным.

Устраните страх: способствуйте тому, чтобы сотрудники высказывались открыто.

Устраните барьеры между подразделениями и сотрудниками организации.

Откажитесь от лозунгов, транспарантов и наставлений для рабочих.

Откажитесь от количественных оценок работы.

Поддерживайте чувство профессиональной гордости в сотрудниках.

Внедрите в организации систему образования и самосовершенствования сотрудников.

Добейтесь приверженности руководства организации идее качества.

Фундаментальной основой учения Деминга явилось понятие рассеяния, связанного с производственными и человеческими факторами. Деминг уделил внимание проведению различия между специальными причинами и общими причинами вызывающими рассеяние.

a) Специальными причинами рассеяния параметров продукции, услуги или процесса являются те, которые не позволяют параметрам оставаться постоянными в статистическом смысле. Подобные специальные причины часто легко распознать, т.к. они связаны, например, со сменой станка, оператора, технологии или материала.

б) Общими причинами рассеяния являются те, что сохраняются после устранения специальных причин, и связаны с конструкцией или работой системы.

Специальные причины могут быть устранены на уровне оператора, но общие причины должны рассматриваться на уровне руководства. Деминг обнаружил, что общие причины обычно не рассматривались на уровне руководства в систематическом порядке и не создавали наилучшие возможности для совершенствования. Решение проблемы качества должно осуществляться на систематической основе руководством. Старшее руководство должно вовлекаться в программу улучшения качества компании, если оно хочет, чтобы эта программа оказалась эффективной.

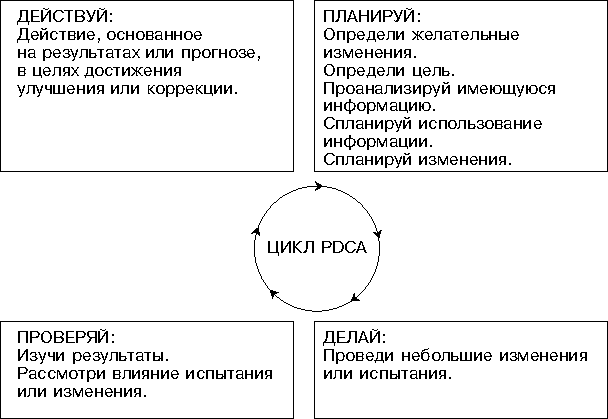

Деминг стал известен благодаря своей системе PDCA (Plan, Do, Check, Act) - планируй, делай, проверяй, действуй) или “Циклу Деминга”. Эту систему, показанную на Рис. 5, иногда еще называют непрерывным циклом совершенствования.

Рис. 5 – «Цикл непрерывного совершенствования Деминга»

Удовлетворить потребителя - это еще не все. Деминг учил, что наиболее важной частью производственной цепочки является потребитель. Он подчеркивал важность осчастливить потребителя, а не просто удовлетворить его. Он указывал на то, что неспособность руководства предупредить потери рабочей силы, материалов и машинного времени приведут к росту затрат и потере доли на рынке. Потребитель не испытывает желания платить за потери.

Д. М. Джуран. В то время как Деминг основное внимание сосредоточил на улучшении качества применительно в первую очередь к процессам и системам, Джозеф М. Джуран выделил необходимость для каждого менеджера индивидуальной деятельности, приводящей к повышению качества. Джуран является сторонником подхода, который предусматривает вовлеченность персонала в процедуры, обеспечивающие высокое качество. Этот подход содержит 10 составляющих повышения качества:

Формирование осознания потребности в качественной работе и создание возможностей для улучшения качества.

Установление целей для постоянного совершенствования деятельности.

Создание организации, способной эффективно работать над достижением целей, сформировав команды и выбрав координаторов.

Предоставление возможности обучения всем сотрудникам организации.

Выполнение проектов, для решения проблем.

Информирование сотрудников организации о достигнутых успехах.

Выражение признания сотрудникам, внесшим наибольший вклад в улучшение качества.

Информирование о результатах.

Регистрация достижений.

Внедрение и закрепление достижений, которых удалось добиться за год, в системы и процессы, постоянно функционирующие в организации.

Самая последняя публикация Джурана, “Джуран о планировании в области качества” представляет собой прямые руководящие указания, построенные в соответствии с его представлениями. Ранее он опубликовал книгу, ставшую сегодня классическим справочником по качеству и имеющую название Справочник по управлению качеством: “Дорожная карта планирования качества”, она состоит из девяти этапов:

Идентификация потребителей

Определение потребностей этих потребителей

Перевод этих потребностей на свой язык

Разработка продукции, которая будет соответствовать этим требованиям

Оптимизация параметров продукции с целью удовлетворения не только потребностей потребителя, но и своих потребностей

Разработка процесса, способного произвести продукцию

Оптимизация процесса

Доказательство того, что процесс способен производить продукцию в рабочих условиях

Передача процесса в производство

В опубликованной в 1951 году Джозефом Джураном (Joseph M. Juran) книге "Руководство по управлению качеством", разработана идея трилогии качества: планирование качества, улучшение качества и управление качеством. Данные три аспекта стратегического планирования качества в организации сводятся к следующему:

Планирование качества:

идентифицируйте, кто является Вашими клиентами

определите потребности Ваших клиентов

переведите их потребности на Ваш язык

разработайте продукт, который соответствует потребностям Ваших клиентов

оптимизируйте характеристики продукта с тем, чтобы они удовлетворили как Ваши потребности, так и потребности клиента

Улучшение качества:

разработайте процесс, который может произвести данный продукт

оптимизируйте данный процесс

Управление качеством:

проверьте, что процесс с имеющимися операционными требованиями может произвести данный продукт

передайте процесс на выполнение

Джуран фокусировал внимание на потребителях - конечном потребителе, а также внешних и внутренних потребителях. Он подчеркивал важность непрерывного осознания наличия потребителя при выполнении любых функций. Также как и Деминг, он считал, что большинство проблем, связанных с качеством, возникают из-за плохого руководства, а не из-за плохой рабочей силы. Он отмечал, что широко распространенное движение в сторону осознания значения качества в начале 1980-х, несмотря на широкий размах проводимых в этом направлении кампаний, не дало положительных результатов, т.к. они ограничивались провозглашением лозунгов и призывов и страдали недостатком планирования или обоснования. В основе действий, по его мнению, должно быть 90% работы по существу и 10% призывов, в то время как на практике это соотношение было обратным.

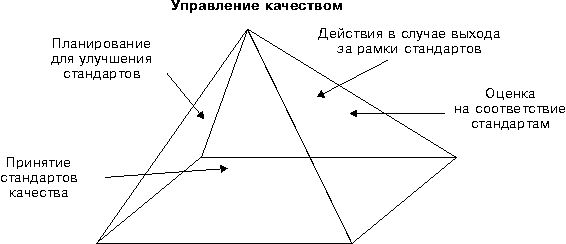

А. Фейгенбаум. Классический труд Фейгенбаума “Всеобщее управление качеством” стал известным японцам в 1950-х благодаря его контактам с такими компаниями, как Хитачи и Тошиба, через американскую компанию Дженерал Электрик. Фейгенбаум делал ударение на необходимости систематического или “всеобщего” подхода к качеству, который должен охватывать все функции процесса создания качества, а не только производство. Так же, как Деминг и Джуран, он настаивал на том, что целью в области качества должно стать его создание на ранней стадии, а не просто контроль качества после производства. Для Фейгенбаума управление качеством предполагало проникновение во все фазы производственного процесса, от технических условий потребителя до продаж, через проектирование и сборку с кульминацией во время отправки продукции удовлетворенному потребителю. Управление должно осуществляться на всех этапах этого процесса. Управление качеством является инструментом руководства, имеющим четыре грани, как показано на Рис. 6.

Рис. 6 – «Пирамида управления качеством Фейгенбаума»

Опорные точки

Фейгенбаум настаивает на том, что современное управление качеством должно фокусироваться на стимулировании и повышении ответственности операторов за качество. Заинтересованность и ответственность должны распространяться на все уровни организации. Организация в целом должна поддерживать желание улучшить качество и управлять им, подобное стремление должно находить поддержку на всех уровнях старшего руководства. В своей последней работе он подчеркивает, что качество стало единственной и самой важной силой, ведущей организацию к успеху и проникновению, как на внутренний, так и на международный рынки. Именно Фейгенбаум стал рассматривать программы всеобщего управления качеством с точки зрения экономии затрат и разделил затраты на категории, связанные с предотвращением, оценкой, внутренними отказами и внешними отказами.

Жениши Тагучи. Жениши Тагучи имеет, пожалуй, самую большую известность на Западе и пользуется наибольшей популярностью среди всех других лидеров в области качества. Среди идей Тагучи можно назвать следующие:

Общие потери для общества

Важным показателем качества произведенной продукции является общая потеря для общества, связанная с данной продукцией. Определение Тагучи для (недостатка) качества звучит как “Потери, которые несет общество, с момента отгрузки продукции”. Потери могут иметь две стороны: это либо потери, связанные с рассеянием характеристик (продукции), либо потери, связанные с вредными побочными эффектами.

Оставаться в бизнесе

В условиях конкурентной экономики, для того, чтобы остаться в бизнесе, необходимо постоянно повышать качество и снижать затраты.

Постоянное снижение рассеяния

Программа непрерывного совершенствования качества включает постоянное снижение рассеяния рабочих характеристик продукции относительно номинального значения. Высококачественная продукция имеет характеристики, близкие к номинальным, сохраняющиеся в течение всего срока службы и в различных условиях работы.

Потери потребителя

Потери потребителя, связанные с рассеянием рабочих характеристик продукции, часто оказываются примерно пропорциональными квадрату отклонения рабочей характеристики от номинального значения.

При традиционном контроле продукции, ее приемка предполагает, что характеристики укладываются в установленные допуски, а если характеристики выходят за допуски - продукция бракуется. Такой подход подталкивает нас к мысли о том, что качество - это все или ничего. Отношение к качеству Тагучи таково: чем ближе характеристика к номинальному значению, тем лучше будет работать изделие, независимо от того, какие мы установим предельно допустимые отклонения; чем уже диапазон рассеяния, тем больше шансов для совершенствования продукции.

Проектирование и производство

Конечные качество и стоимость изделия промышленного производства в большой мере зависят от технического проекта и производственного процесса. Совмещение проектирования продукции и проектирования технологических процессов играют решающую роль для успеха продукции, проект должен быть технологичным.

Снижение рассеяния рабочих характеристик

Рассеяние рабочих характеристик продукции (или процесса) может быть снижено за счет использования нелинейности влияния параметров продукции (или процесса) на рабочие характеристики.

Статистическое планирование экспериментов

Для того чтобы выявить те параметры продукции (или процесса), которые могут дать существенное снижение рассеяния рабочих характеристик, следует пользоваться статистическим планированием экспериментов. Тагучи разработал оригинальный подход к проведению статистически спланированных практических экспериментов, направляемых на оптимизацию проекта продукции или процесса.

Филипп Р. Кросби пожалуй, лучше всего известен благодаря своему девизу, Quality is Free! (Качество не требует денег!), послужившему названием для его самой известной книги. Это свое спорное (на тот момент) утверждение он объяснял так: “Всегда дешевле сделать ПРАВИЛЬНО С ПЕРВОГО РАЗА, чем потом переделывать”.

Аргументация Кросби сводилась к тому, что качество не требует денег, когда основывается на предупреждении дефектов. В частности, он подчеркивал:

Важность выполнения проекта правильно, т.е. в соответствии с потребностями потребителя и производимого без особых трудностей.

Важность выявления и исключения источников потерь, а также долговременной экономии, достигаемой благодаря эффективному и постепенному совершенствованию технологии.

Важность удовлетворения потребителя. Трата денег и сил для удовлетворения потребностей потребителей окупит себя в будущем.

Кросби также хорошо известен за свое утверждение, что каждый дефект имеет причину, поэтому, если найти причину, то можно предупредить дефекты. Поэтому никакой уровень дефектов, даже самый низкий, не допустим. Это послужило основанием для рецепта Кросби относительно достижения нулевых дефектов. Этот процесс, по Кросби, состоит из ряда этапов, которые отмечают и многие другие теории TQM. Эти этапы перечислены ниже:

Установите обязательства руководства.

Создайте команду по повышению качества для устранения “препятствий на дороге”.

Создайте средства для измерения качества.

Соберите данные о затратах, связанных с качеством .

Добейтесь осознания важности качества.

Начните предупредительные действия с тех проблем, которые Вы знаете.

Осуществите планирование нулевых дефектов за счет перехода от улучшения качества к исключению дефектов.

Проведите подготовку специалистов по качеству.

Проводите “День нулевых дефектов” для нацеливания компании на достижения цели.

Наметьте задачу и этапы достижения нулевых дефектов.

Устраните причины ошибок для исключения их повторения.

Выделите сотрудников, внесших особый вклад.

Перейдите от Советов по качеству к координирующим органам, несущим ответственность за нулевые дефекты.

Повторите все сначала, когда система начнет терять устойчивость.

В конечном итоге, Кросби сформулировал “Четыре постулата”, определяющих его кредо в отношении качества. Этими постулатами являются следующие:

а) Качество следует определять как соответствие требованиям, а не как полезную пригодность.

б) Система качества означает предупреждение, а не оценивание.

в) Рабочим стандартом качества является нуль дефектов, а не “достаточная близость к нулю”.

г) Стандартом для измерения качества является цена несоответствия, а не коэффициенты.

Благодаря теориям и деятельности этих и ряда других ученых, к фактору качества было привлечено всеобщее внимание. Достаточно сказать, что в настоящее время вопросами качества занимаются такие организации, как Японское общество специалистов по контролю качества, Европейская организация по контролю качества, Американское общество контроля за качеством.

4. Развитие контроля качества

Контроль качества - первостепенная необходимость, цель которой - получение данных об объекте управления.

Рассмотрим историческую последовательность развития управления качеством:

контроль качества продукции

оценка качества продукции

управление качеством продукции

этапы системного подхода в управлении качеством продукции

взаимосвязь управления качеством продукции с обеспечивающими его факторами (роль государства, государственная система стандартизации, гармонизация с международными стандартами).

Организация контроля качества - это система технических и административных мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативных документов.

Технический контроль - это проверка соответствия объекта контроля установленным техническим требованиям. Под контролем качества понимается проверка соответствия количественных или качественных характеристик продукции или процесса, от которого зависит качество продукции, установленным техническим требованиям.

Суть контроля заключается в получении информации о состоянии объекта контроля и сопоставлении полученных результатов с установленными требованиями, зафиксированными в чертежах, стандартах, ТУ, договорах на поставку и т.п. документах.

Это:

объект контроля

метод контроля

исполнители контроля

документация на проведение контроля

Метод контроля допускает применение определенных средств измерений и контрольных образцов (утвержденных единиц продукции, как образцовых).

Контроль качества на предприятии осуществляют изготовители продукции и производственные мастера, работники отдела технического контроля, рабочие, переведенные на самоконтроль, представители заказчика на предприятии (если это оговорено в контракте на поставку). Сложность проблемы качества требует комплексного подхода к организации службы качества предприятия, в которой целесообразно объединить не только подразделение, осуществляющее контроль качества, но и подразделения по организации всей работы в области обеспечения и анализа качества, а также стимулирования качества.

Планирование качества сводится к:

планированию качественных характеристик

планированию надежности изделий на стадии их разработки

Кроме того, надо заниматься подготовкой контроля и применения контрольных средств. При этом должны разрабатываться методы управления качеством, как в собственном производстве, так и у поставщиков - смежников. Необходимо вести аналитическую работу - обработку и анализ данных по качеству и затратам на его обеспечение.

В систему контроля качества на крупных фирмах входят:

подразделения испытаний на надежности

контроля материалов

стендовой отработки и проверки макетов

опытных образцов продукции

Неотъемлемой частью работы по контролю качества является:

контроль покупных изделий

входной контроль на всех участках и технологических переходах в производстве

операционный контроль

окончательный (финишный) контроль готовой продукции

К функции контроля непосредственно примыкает метрологическое обеспечение производства, которое позволяет осуществлять разработку, поверку и правильную эксплуатацию средств измерений, электронных, компьютерных устройств и контроль их состояния.

И, наконец, необходимо подготавливать программы и организовывать обучение и повышение квалификации кадров, обеспечивать мотивацию и стимулирование персонала для успешного решения задач качества. Разумеется, не каждое предприятие способно содержать полностью развитую службу качества. Малые и средние предприятия, как правило, прибегают к услугам специализированных консультационных, инжиниринговых фирм, ограничиваясь, в лучшем случае, наличием одного инженера по качеству.

Научной основой современного технического контроля стали математико-статистические методы. Управление качеством продукции может обеспечиваться двумя методами: