Подбор тормоза.

В электрореверсивных лебёдках устанавливаются нормальнозамкнутые колодочные тормоза, замыкаемые пружиной и размыкаемые электромагнитом (рис. 4) или гидротолкателем (рис. 5).

В тормозе, показанном на рис. 4, тормозные колодки прижимаются к шкиву рпужиной 1, воздействующей через тягу 2 и шток 3 на стойки 4 и 5.

К стойкам шарнирно крепятся чугунные колодки, к которым прикреплены (заклёпками или клеем) фрикционные накладки. Усилие, создаваемое пружиной 1, передаётся через буртик 9 на шток 3 и смещает его влево, благодаря чему стойка 5, соединённая со штоком 3 гайкой 10, также перемещается влево и прижимает правую колодку к шкиву. Вторым концом пружина 1 упирается в тягу 2 шарнирно соединённую с левой стойкой 4, которая перемещается вправо вместе с тормозной колодкой. При отходе влево шток 3 давит на скобу 6 электромагнита и отводит её в сторону. Такое положение рычагов соответствует замкнутому состоянию тормоза. При этом, в результате давления колодок на шкив возникает трение, препятствующее вращению шкива.

При включении электродвигателя лебёдки ток подаётся и в электромагнит и якорь притягивается к катушке. Скоба 6 давит на шток 3 и смещает его вправо, сжимая пружину 1. Благодаря этому стойки 4 и 5 разводятся в стороны и между тормозными колодками и шкивом образуется зазор, который обеспечивает свободное вращение барабана лебёдки.

Усилие пружины 1 регулируется гайкой 9, а величина хода колодок – гайкой 10. Стойка 5, освобождённая от воздействия тяги 3 отводится вправо вспомогательной пружиной 11. Отход стойки 4 влево осуществляется за счёт веса электромагнита и ограничивается регулировочным болтом 8, установленном в кронштейне 7.

Рис. 4 Схема колодочного тормоза с короткоходовым электромагнитом

Тормоза этого типа, из-за недостаточной динамической устойчивости рычагов, изготовляются с тормозным моментом не более 500 Н·м.

Основные параметры тормоза с короткоходовым электромагнитом приведены в табл. 6.

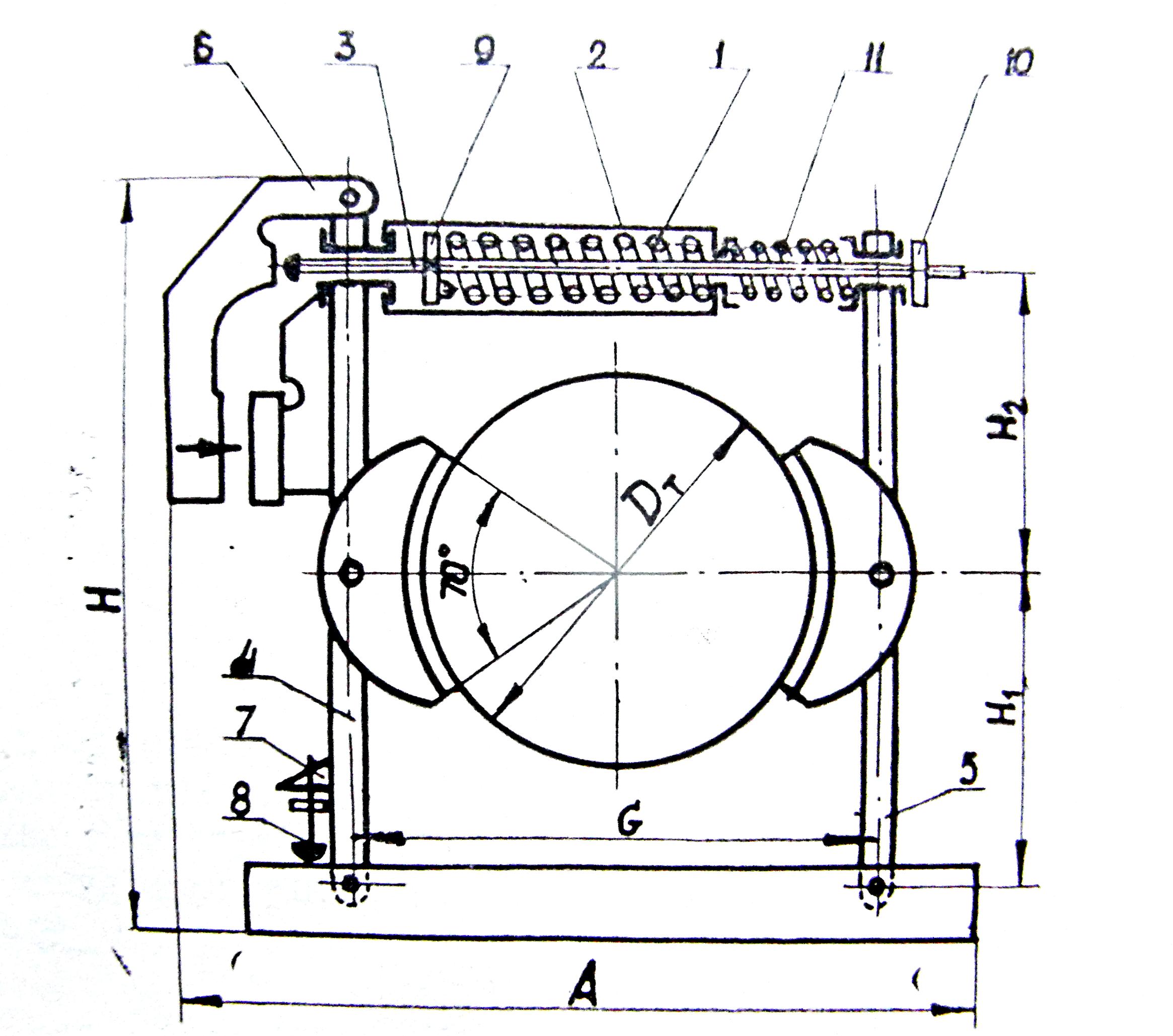

В колодочном тормозе с электрогидравлическим толкателем (рис 5) замыкание колодок осуществляется усилием двух сжатых пружин 12, расположенных вертикально между тягой 4 и штоком 11. Штоки 3 толкателя 1 соединены с тормозной системой посредством фигурного рычага 5.

При пуске лебёдки электрический ток приводит в движение не только электродвигатель механизма подъёма, но и параллельно включённый в цепь злектродвигатель 2 гидротолкателя 1. Вал электродвигателя 2 приводит во вращение крыльчатку, которая выполняя роль насосного колеса, создаёт избыточное давление масла под поршнем гидротолкателя. Вместе с поршнем поднимаются вверх две тяги 3, которые вращают рычаг 5. Вместе с рычагом 5 вверх поднимаются тяги 4, сжимая замыкающие пружины 12. Верхняя часть рычага 5 отклоняется влево и тягой 7 отводит стойку 8 сколодкой от тормозного шкива. Когда регулировочный винт 9 упирается в подставку, отход стойки 8 прекратится, рычаг 5 начинает поворачиваться вокруг верхнего шарнира и отводит стойку 6 с колодкой от тормозного шкива. Первоначальная величина зазора между колодкой и шкивом устанавливается в пределах 1–1,5 мм. Регулирование зазора осуществляется изменением длины тяги 7.

При выключении электродвигателя лебёдки выключается и электродвигатель гидротолкателя, пружина 12 разжимается, вращая все рычаги в обратной последовательности, и колодки прижимаются к тормозному шкиву.

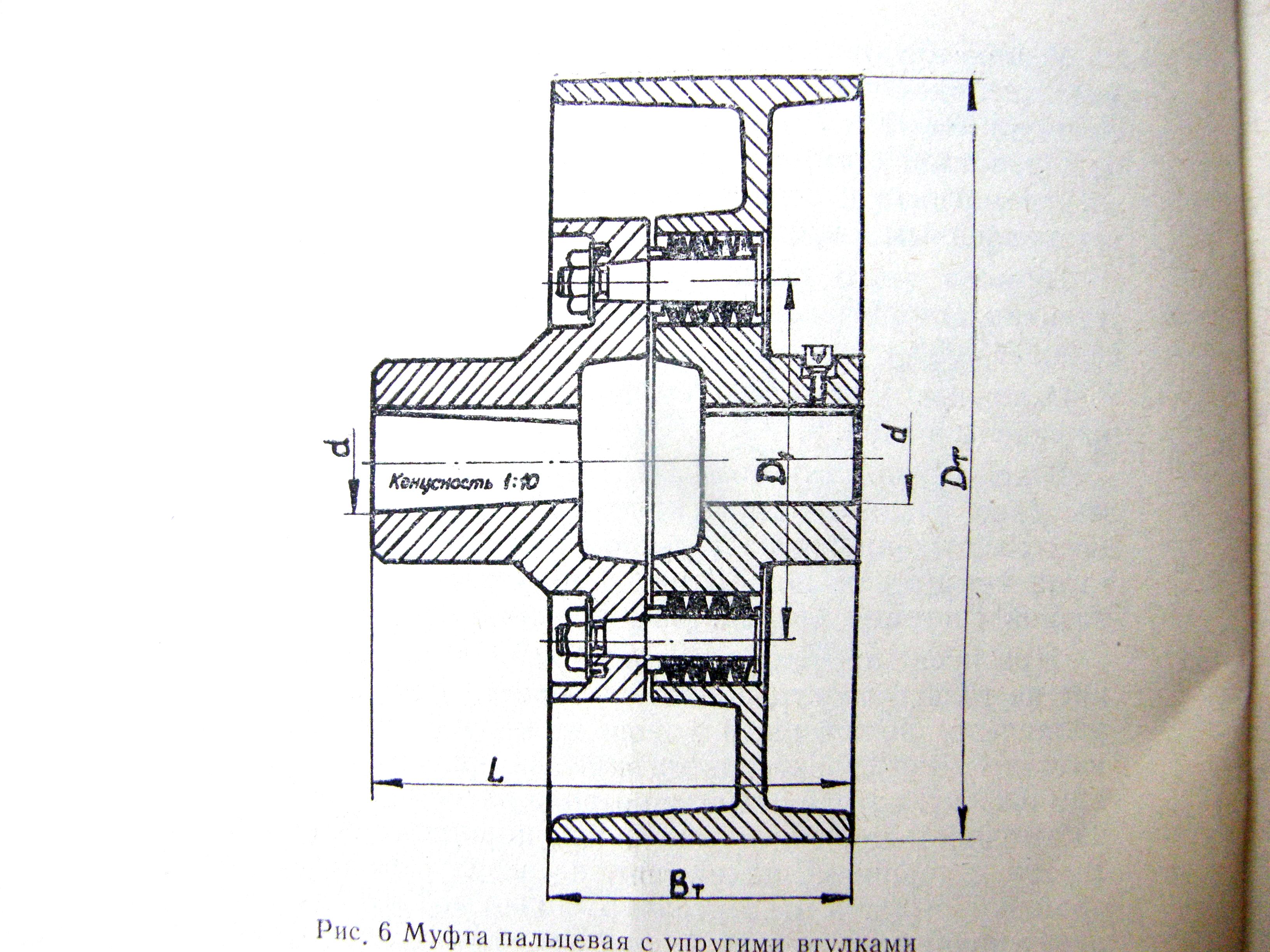

Тормоз устанавливается согласно с валом электродвигателя, как имеющего наименьший крутящий момент. В качестве шкива тормоза используется упругая муфта, соединяющая вал электродвигателя с валом редуктора. Для этого одна из её частей (полумуфта) изготовлена вместе с тормозным шкивом (рис. 6).

Тип тормоза и его основные параметры подбираются по тормозному моменту. По этому же моменту подбирается тип муфты и её размеры.

Тормозной момент определяется по формуле:

Мтт = Мдвт · β, Н·м

где Мдвт – момент, подлежащий торможению (приведенный к валу, на котором установлен тормоз) в Н·м.

β – коэффициент запаса торможения, принимаемый равным 1,15 для лёгкого, 1,75 для среднего и 2,0 для тяжёлого режима работы.

Момент, подлежащий торможению, определяется из следующего выражения:

![]() ,

,

где Мр.о – момент на рабочем органе (барабане) определяется по формуле

![]()

Для нашего примера все величины известны

![]()

Следовательно

![]()

и

![]()

По величине Мтт = 1577 Н·м подбираем тормоз (табл. 8)

Для нашего случая по табл. 9 принимаем двухколодочный тормоз с электрогидравлическим толкателем типа ТКТГ – 400. Далее необходимо выписать из табл. 9 все параметры тормоза и нанести их на схему (рис. 5)

.

Параметры тормоза ТКТГ – 400

Тормозной момент Мтт = 1500 Н · м,

Диаметр тормозного шкива DТ = 400 мм,

Габаритная длина тормоза А = 967 мм,

Габаритная высота тормоза Н = 637 мм,

Размеры плеч рычагов: Н1 = 250 мм, Н2 = 275 мм, G = 520 мм, q = 75 мм, F1= 470 мм.

Масса тормоза GТ = 100 кг.

Тип гидротолкателя Т – 75 с номинальным толкающим усилием 1780 Н.

Подбор муфты. В электрореверсивных лебёдках соединение вала электродвигателя с валом редуктора осуществляется упругой муфтой, одна из полумуфт которой выполняет роль тормозного шкива. Чаще всего применяют муфты типа МУВП (муфта упругая втулочно-пальцевая) рис.6.

Муфта подбирается по наибольшему передаваемому вращющему моменту (табл .9).

При выборе типа муфты необходимо выполнить следующие условия:

а) Диаметр шкива муфты должен равняться диаметру шкива тормоза.

б )

Момент, передавемый муфтой должен

равняться или быть больше момента,

)

Момент, передавемый муфтой должен

равняться или быть больше момента,

создаваемого тормозом МТТ .

По данным табл. 9 для МТТ = 1577 Н · м и D1= 400 мм принимаем муфту упругую типа МУВП – 9 с параметрами:

Момент, передаваемый муфтой (наибольший) Мм = 2800 Н · м

Диаметр шкива муфты Dт = 500 мм

Ширина тормозного шкива Вт = 160 мм

Диаметр по центрам пальцев D1 = 210 мм

Диаметр расточки отверстий под вал d наим. = 60 мм

d наиб.= 80 мм

Габаритная длина муфты L = 257 мм

Масса муфты Gм = 91 кг

Полученные размеры наносятся на схему муфты.

Проверка работоспособности тормоза. Работа тормоза будет долговечной, если удельное давление фрикционных накладок будет меньше допустимого.

Нормальное давление колодки на шкив

![]()

![]()

Площадь фрикционной накладки

![]()

βo — угол обхвата шкива колодкой.

Удельное давление, передаваемое колодкой на шкив

![]()

что значительно меньше допускаемого давления, принимаемого для вальцованной ленты [q] = 0.6 – 0.7 мПа.

Следовательно фрикционные накладки тормоза обладают достаточной работоспособностью.

Таблиця 2

Канати сталеві (ГОСТ 2688-80), ЛК-Р конструкції 6х19

Діаметр канату, мм |

Маса 100 м канату, кг |

Маркірувальна група канату, МПа (Н/мм2) |

||||||

1470 |

1568 |

1666 |

1764 |

1862 |

1960 |

2058 |

||

Розривне зусилля, Н |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

6,9 |

17,7 |

— |

24000 |

25500 |

26300 |

27450 |

28700 |

29850 |

8,3 |

25,6 |

— |

34800 |

36950 |

38150 |

39850 |

41600 |

43200 |

9,1 |

30,5 |

— |

41550 |

44100 |

45450 |

47500 |

49600 |

51700 |

9,9 |

35,7 |

— |

48850 |

51850 |

53450 |

55950 |

58350 |

— |

11 |

46,2 |

— |

62850 |

66750 |

68800 |

72000 |

75150 |

— |

12 |

52,7 |

— |

71750 |

76200 |

78550 |

81900 |

85750 |

— |

13 |

59,7 |

76180 |

81250 |

86300 |

89000 |

92800 |

97000 |

— |

14 |

72,8 |

92850 |

98950 |

105000 |

108000 |

112500 |

118000 |

— |

15 |

82,4 |

107000 |

114500 |

122000 |

125500 |

133100 |

137000 |

— |

16,5 |

102,5 |

130000 |

139000 |

147500 |

152000 |

159000 |

166000 |

— |

18,0 |

122,5 |

155000 |

166000 |

176000 |

181500 |

189500 |

198000 |

— |

19,5 |

140,5 |

179500 |

191000 |

203000 |

209000 |

218500 |

228000 |

— |

21 |

163,5 |

208000 |

222000 |

236000 |

243500 |

254000 |

265500 |

— |

22,5 |

185,0 |

235500 |

251000 |

26700 |

275000 |

287500 |

303500 |

— |

24,0 |

211,0 |

269000 |

287000 |

304500 |

314000 |

328000 |

34300 |

— |

25,5 |

239,0 |

304500 |

324500 |

345000 |

355500 |

372000 |

388500 |

— |

Таблиця 3

Нормальні стандартні діаметри

50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1060; 1130; 1180; 1250; 1320; 1400; 1500; 1600.

Таблиця 4

Двигуни трифазні асинхронні короткозамкнуті серії 4А закриті що обдуваються (ДСТУ 2365-94)

Номінальне |

|||||

№ п/п |

Тип двигуна |

Потужність Рдв, кВт

|

Кутова швидкість ωдв, хв.-1

|

Співвідношення |

|

Тпуск Тном |

Тmax Тном |

||||

1 |

2 |

3 |

4 |

5 |

6 |

Кутова швидкість 1470 хв-1 |

|||||

|

|

4А71А4УЗ |

0.55 |

1360 |

|

|

|

|

4А71В4УЗ |

0.75 |

1360 |

|

|

|

|

4А80А4УЗ |

1.10 |

1400 |

|

|

|

|

4А80В4УЗ |

1.50 |

1400 |

2.0 |

|

|

|

4А904УЗ |

2.20 |

1430 |

|

|

|

|

4А1004УЗ |

3.00 |

1430 |

|

|

|

|

4А1004УЗ |

4.00 |

1440 |

|

|

|

|

4А112М4УЗ |

5.50 |

1440 |

|

2.2 |

|

|

4А1324УЗ |

7.50 |

1440 |

|

|

|

|

4А1324УЗ |

11.00 |

1440 |

|

|

|

|

4А1604УЗ |

15.00 |

1450 |

|

|

|

|

4А160М4УЗ |

18.00 |

1450 |

1.4 |

|

|

|

4А1804УЗ |

22.00 |

1450 |

|

|

|

|

4А180М4УЗ |

30.00 |

1450 |

|

|

Кутова швидкість 980 хв-1 |

|||||

|

|

4А71В6УЗ |

0.55 |

910 |

|

|

|

|

4А80А6УЗ |

0.75 |

920 |

2.0 |

2.2 |

|

|

4А80В6УЗ |

1.10 |

930 |

|

|

|

|

4А906УЗ |

1.50 |

930 |

|

|

|

|

4А1006УЗ |

2.20 |

950 |

|

|

|

|

4А112МА6УЗ |

3.00 |

960 |

|

|

|

|

4А112МВ6УЗ |

4.00 |

960 |

|

|

|

|

4А1326УЗ |

5.50 |

960 |

|

|

|

|

4А132М6УЗ |

7.50 |

970 |

|

|

|

|

4А1606УЗ |

11.00 |

970 |

|

|

|

|

4А160М6УЗ |

15.00 |

970 |

1.2 |

2.0 |

|

|

4А180М6УЗ |

18.50 |

970 |

|

|

|

|

4А200М6УЗ |

22.00 |

970 |

|

|

|

|

4А2006УЗ |

30.00 |

980 |

|

|

Кутова швидкість 735 хв-1 |

|||||

|

|

4А112МА8УЗ |

2.2 |

710 |

|

|

|

|

4А112МВ8УЗ |

3.0 |

710 |

1.8 |

2.2 |

|

|

4А1328УЗ |

4.0 |

720 |

|

|

|

|

4А132М8УЗ |

5.5 |

720 |

|

|

|

|

4А1608УЗ |

7.5 |

720 |

|

|

|

|

4А160М8УЗ |

11.00 |

720 |

1.4 |

2.2 |

|

|

4А180М8УЗ |

15.00 |

730 |

1.2 |

2.0 |

|

|

4А200М8УЗ |

18.50 |

730 |

|

2.2 |

|

|

4А2008УЗ |

22.00 |

730 |

|

|

|

|

4А225М8УЗ |

30.00 |

730 |

|

2.0 |

0

Рисунок 2.1. Приєднувальні та габаритні розміри (мм), асинхронних трифазних короткозамкнутих двигунів серії 4А виконання М 100

Таблиця 5

Тип двигуна |

Габаритні розміри: |

Настановні і приєднувальні розміри |

|||||||||||||

l30

|

h31

|

d30

|

l1

|

l10

|

l31

|

d1

|

d10

|

b1

|

b10

|

h

|

h1

|

h5

|

h10

|

||

4А63 |

216 |

164 |

130 |

30 |

80 |

40 |

14 |

7 |

5 |

100 |

63 |

5 |

16,0 |

7 |

|

4А71 |

285 |

201 |

170 |

40 |

90 |

45 |

19 |

7 |

|

112 |

71 |

|

21,5 |

9 |

|

4А80А |

300 |

218 |

186 |

50 |

100 |

50 |

22 |

10 |

6 |

125 |

80 |

6 |

24,5 |

10 |

|

4А90 |

350 |

243 |

208 |

50 |

125 |

56 |

24 |

10 |

8 |

140 |

90 |

7 |

27,0 |

11 |

|

4А100 |

365 |

263 |

235 |

60 |

112 |

63 |

28 |

12 |

8 |

160 |

100 |

7 |

31,0 |

12 |

|

4А112М |

452 |

310 |

260 |

80 |

140 |

70 |

32 |

12 |

10 |

190 |

112 |

8 |

35,0 |

12 |

|

4А132М |

530 |

350 |

302 |

80 |

178 |

89 |

38 |

12 |

10 |

216 |

132 |

8 |

41,0 |

13 |

|

4А160 |

624 |

430 |

358 |

110 |

178 |

188 |

42 |

15 |

12 |

254 |

160 |

9 |

45,0 |

18 |

|

А180 |

662 |

470 |

410 |

110 |

203 |

121 |

48 |

15 |

14 |

279 |

180 |

9 |

51,5 |

20 |

|

4А200 |

800 |

535 |

450 |

110 |

305 |

133 |

55 |

19 |

16 |

318 |

200 |

10 |

59,0 |

25 |

|

4А225М |

840 |

575 |

494 |

140 |

311 |

149 |

65 |

60 |

1 |

356 |

225 |

11 |

69,0 |

28 |

|

Таблиця 6