- •Учебное пособие по механической практике

- •Раздел 1. Обработка деталей на токарных станках

- •1.1 Вводное занятие

- •1.1.1. Положение о производственной (профессиональной) практике студентов.

- •1.1.2 Правила внутреннего трудового распорядка

- •1.2. Устройство токарно-винторезного станка Основные узлы станка

- •1.3 Упражнения в управлении токарным станком

- •1.4. Ознакомление с режущим инструментом для токарных работ

- •1.5. Средства измерения для токарных работ

- •1.6. Понятие о режимах резания

- •1.7. Точение канавок. Отрезка заготовок

- •1.8. Обработка наружных цилиндрических и торцовых поверхностей

- •1.9. Обработка внутренних цилиндрических отверстий

- •1.10 Обработка конических поверхностей

- •1.11 Обработка фасонных поверхностей

- •1.12 Нарезание резьбы

- •Раздел 2. Обработка деталей на фрезерных станках

- •2.1 Ознакомление с устройством фрезерного станка

- •2.2 Фрезерование плоских поверхностей, уступов, прямоугольных пазов, канавок

- •Раздел 3. Обработка деталей на сверлильных станках

- •3.1 Ознакомление с устройством сверлильных станков. Методы обработки

- •Раздел 4. Обработка деталей на шлифовальных станках

- •4.1 Ознакомление с устройством шлифовальных станков

- •4.2 Абразивные материалы. Абразивные круги

- •Раздел 5. Работа на заточных станках

- •5.1 Ознакомление с устройством заточного станка.

- •5.2 Приёмы заточки режущего инструмента. Правка шлифкруга.

1.5. Средства измерения для токарных работ

Измерительная линейка, Штангенциркуль, Микрометр, Калибр.

Измерение детали измерительной линейкой:

Измерение длины заготовки, закрепленной в трехкулачковом патроне.

Измерение длины первой ступени и диаметра заготовки, закрепленной в трехкулачковом патроне.

1.6. Понятие о режимах резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

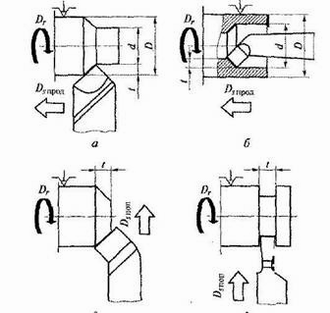

Рис. 2. Угла лезвия резца: y — передний угол, b — угол заострения, а — вспомогательный угол в плане, Dr — главное движение, Dsпоп — движение поперечной подачи Dsпрод — движение продольной подачи Сумма углов равна а + в + у = 90°. Углом резания 5 называется угол в секущей плоскости между передней поверхностью лезвия и плоскостью резания. Главным углом в плане ф называется угол в основной плоскости между плоскостью резания и рабочей плоскостью, в которой расположены направления скоростей главного движения резания и движения подачи. Вспомогательным углом называется угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью. Углом при вершине лезвия е называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Углом наклона главной режущей кромки X называется угол в плоскости резания между режущей кромкой и основной плоскостью.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Для того чтобы производить обработку детали, на станке необходимо установить определенные режимы резания: глубину резания, подачу, скорость резания и частоту вращения шпинделя. Глубина резания t, мм, - толщина слоя металла, срезаемого за один рабочий ход резца. Глубина резания измеряется в направлении, перпендикулярном обработанной поверхности. При наружном продольном точении глубина резания определяется как полуразность диаметров обрабатываемой и обработанной поверхностей. При растачивании глубина резания представляет собой полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки. При подрезании торца глубиной резания является размер срезаемого слоя, измеряемый перпендикулярно обработанному торцу, а при прорезании (вытачивании канавок) и отрезании глубина резания равна ширине канавки, образуемой резцом.

Рис. 5. Глубина резания при различных видах токарной обработки: а — наружном точении (обтачивание); б — растачивании; в — подрезании торца; г — вытачивании канавок; Д, — главное движение; Dsпоп — движение поперечной подачи; Dsпрод — движение продольной подачи; В — диаметр заготовки; d —диаметр готовой детали

Подача sо, мм/об, — путь перемещения режущей кромки инструмента в направлении движения подачи за один оборот заготовки. Скорость резания — это длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой v.

Скорость резания можно определить по формуле

V=пDn/1000

где D — диаметр заготовки, мм; п — частота вращения шпинделя, мин -1 На станке с помощью рукояток управления можно установить не скорость резания, а частоту вращения шпинделя, мин"1 (если известна скорость резания), которую определяют по формуле П=1000v/ПD Скорость резания в этом случае рекомендуется выбирать по справочнику в зависимости от глубины резания, подачи, материала заготовки, материала резца и вида обработки.

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резания, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 - 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 - 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D - диаметр осевого инструмента,

d - диаметр предварительно полученного отверстия, мм.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца.

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

где: - частота вращения режущего инструмента, мин-1;

- число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке - в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой и максимальной подачей, допустимой прочностью режущей пластин.

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента.

Исходной величиной подачи при фрезеровании является подача Sz - на зуб. Рекомендуемые подачи для чистового фрезерования.

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Меньшие значения назначать для чистовой обработки, большие - для черновой.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда: 15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.