- •В.А. Мунц Энергосбережение в энергетике и теплотехнологиях

- •Введение

- •Энергоаудит

- •Глава 1. Вторичные энергоресурсы

- •1.1. Газообразные горючие вэр

- •4 Кольцевой коллектор; 5 – смеситель;

- •8 Камера догорания; 9 трубчатый теплообменник; 10 горелка

- •1.2. Огневое обезвреживание шламов металлургических производств

- •1 Топка; 2 – барабанная печь; 3 – горелки для сжигания поверхностного масла;

- •Глава 2. Утилизация высокотемпературных тепловых отходов

- •2.1. Газотрубные котлы-утилизаторы

- •1 Входная газовая камера; 2 испарительный барабан; 3 барабан сепаратора;

- •4 Сепарационное устройство; 5 трубы основного испарителя; 6 выходная камера;

- •7 Предвключенная испарительная поверхность

- •1 Газотрубная поверхность нагрева; 2 нижний барабан; 3 входная газовая камера;

- •4 Поворотная камера; 5 выходная газовая камера; 6 верхний барабан;

- •7 Пароперегреватель; 8 змеевики для разогрева при пуске

- •2.2. Водотрубные котлы-утилизаторы

- •4 Шламоотделитель; 5 – испаритель II ступени; 6 - балки; 7 - барабан; 8 – обдувочные линии; 9 - испаритель III ступени; 10 – экономайзер

- •2.3. Котлы-утилизаторы за обжиговыми печами серного колчедана

- •1 Печь с кипящим слоем; 2 испаритель, размещенный в кипящем слое;

- •3 Котел-утилизатор

- •2.4. Установки сухого тушения кокса (устк)

- •2.5. Котлы-утилизаторы сталеплавильных конвертеров

- •1 Циркуляционные насосы; 2 – паровой аккумулятор; 3 — газоплотная юбка; 4 — горелки; 5 — подъемный газоход; 6 — барабан-сепаратор; 7 — конвективный испаритель;

- •12 Дымовая труба; 13, 14 — дымососы; 15 смеситель; 16 — конвертер

- •Глава 3. Энерготехнологические установки

- •3.1. Энерготехнологическое комбинирование в прокатном производстве

- •1 Проходная печь для нагрева металла; 2 нагреваемый металл; 3 газовые горелки;

- •4 Котел-утилизатор; 5 испарительные поверхности нагрева; 6 пароперегреватель;

- •7 Барабан; 8 водяной экономайзер; 9 воздухоподогреватель

- •3.2. Энерготехнологическое комбинирование в целлюлозно-бумажной промышленности

- •3.3. Энерготехнологическое комбинирование в доменном производстве

- •Расчет тепловой схемы

- •3.4. Энерготехнологическое комбинирование при получении водорода

- •3.5. Охлаждение конструктивных элементов высокотемпературных установок

- •1 Теплообменная поверхность; 2 циркуляционный насос;

- •Глава 4. Использование отработавшего пара

- •1 Производственная установка;

- •1 Производственный агрегат;

- •2 Пароочиститель; 3 турбина мятого пара; 4 турбина двойного давления;

- •5, 6 Тепловые аккумуляторы;

- •Глава 5. Утилизация низкопотенциальных тепловых отходов

- •5.1. Утилизация теплоты загрязненных стоков

- •5.2. Утилизация теплоты агрессивных жидкостей

- •6 Теплообменники с промежуточным теплоносителем;

- •5.3. Утилизация теплоты вентиляционных выбросов

- •1 Приточный вентилятор; 2 вытяжной вентилятор; 3 пластинчатый теплообменник; 4 сборник конденсата; 5 фильтр наружного воздуха;

- •6 Фильтра удаляемого воздуха; 7 воздухонагреватель;

- •8 Воздухораспределитель

- •Глава 6. Глубокое охлаждение продуктов сгорания

- •6.1. Влажный воздух, влажные продукты сгорания

- •6.2. Утилизация теплоты низкотемпературных дымовых газов

- •6.3. Расчет контактного экономайзера

- •Глава 7. Парогазовые установки

- •7.1. Основные типы парогазовых установок

- •7.2. Количественные показатели термодинамических циклов пгу

- •7.3. Термическая эффективность парогазовых установок

- •7.4. Соотношения между параметрами газового и парового циклов

- •7.5. Парогазовые установки с впрыском пара

- •7.6. Модернизация котельных в тэц

- •Глава 8. Энергосбережение в газовой промышленности

- •8.1. Опытно-промышленная газотурбинная расширительная станция (гтрс) на Среднеуральской грэс

- •8.2. Оптимальное использование теплоты уходящих газов газовых турбин

- •8.3. Теплоснабжение от утилизационных установок компрессорных станций

- •Глава 9. Энергосбережение промышленности

- •9.1. Энергосбережение в котельных и тепловых сетях

- •1. Снижение потерь теплоты с уходящими газами

- •2. Потери теплоты с химической неполнотой сгорания

- •3. Потери теплоты в окружающую среду

- •4. Работа котельной установки в режиме пониженного давления

- •5. Температура питательной воды tв

- •6. Возврат конденсата в котельную

- •7. Использование тепловой энергии непрерывной продувки котлов

- •8. Режимы работы котельного оборудования

- •9. Перевод паровых котлов на водогрейный режим

- •10. Оптимизация работы насосного и тягодутьевого оборудования

- •9.2. Тепловые потери трубопроводов

- •9.3. Энергосбережение в компрессорном хозяйстве

- •9.4. Снижение теплопотерь за счет использования двухкамерного остекления

- •9.5. Система инфракрасного обогрева производственных помещений

- •8 Рабочие места в цехе

- •Библиографический список

- •620002, Екатеринбург, ул. Мира,19

- •620002, Екатеринбург, ул. Мира,19

1 Печь с кипящим слоем; 2 испаритель, размещенный в кипящем слое;

3 Котел-утилизатор

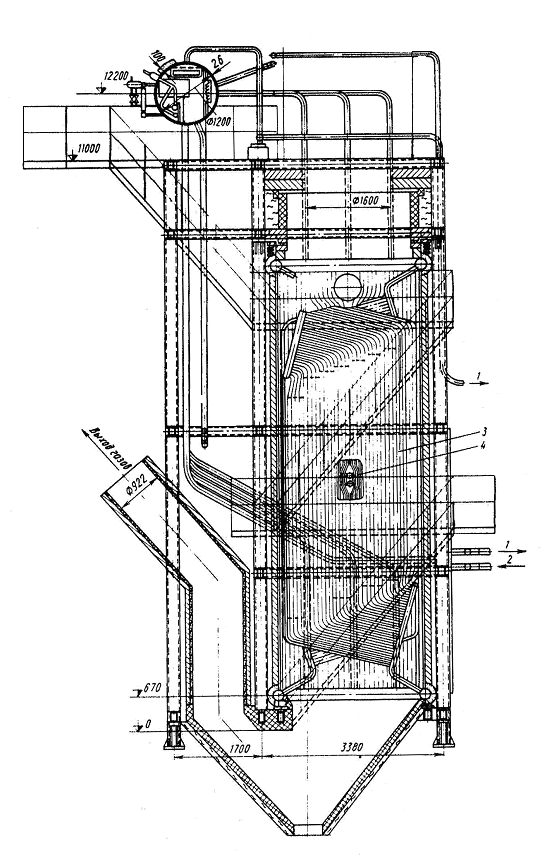

Кроме рассмотренных паровых котлов в сернокислотном производстве, используют также выпускавшиеся ранее газотрубные котлы на отходящих газах с естественной циркуляцией ГТКУ (газотрубный КУ) типов: ГТКУ-6/40б.п., ГТКУ-10/40 (рис. 17) и ГТКУ-25/40. Это котлы барабанного типа с естественной циркуляцией. Испарительные поверхности – газотрубные секции, выполненные по типу труба в трубе диаметром 133×4 и 102×6 мм. Газы проходят по внутренней трубе меньшего диаметра, в межтрубном пространстве движется теплоноситель. Пароперегреватель расположен в кипящем слое. Данные котлы имели сравнительно высокую аварийность. Аварии были вызваны несовершенством удаления огарка, а также интенсивным золовым заносом испарительных поверхностей. Заносы были обусловлены повышением температуры газов перед котлом до 1000-1050 °С и размягчением уносимого огарка. Часть аварий связана с эрозионным износом охлаждающих элементов в кипящем слое.

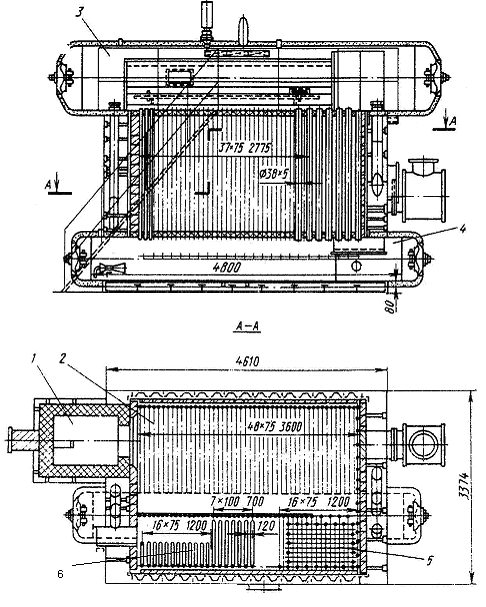

Котлы типа КС-200 ВТКУ (рис. 18) и КС-450 ВТКУ устанавливают за печами обжига серного колчедана в кипящем слое производительностью по колчедану соответственно 200 и 450 т/сут. Котлы однобарабанные, водотрубные с естественной циркуляцией. Для создания условий, необходимых для проведения технологического процесса, часть испарительной поверхности и пароперегреватель установлены в кипящем слое; они обеспечивают снижение температуры слоя до 850-900 °С.

Котел, использующий теплоту отходящих газов, водотрубный, однобарабанный, с естественной циркуляцией. Основная испарительная поверхность нагрева котла выполнена в виде цельносварной радиационно-конвективной шахты с испарительными ширмами. Ширма выполнена из труб диаметром 38х5 мм, соединенных замкнутыми коллекторами. В шахте расположены 22 испарительные вертикальные ширмы. В верхней и нижней частях ширм трубы подсоединены к вертикальным коллекторам, которые в свою очередь присоединены к нижнему и верхнему замкнутым коллекторам. Коллекторы соединены опускными и подъемными трубами с барабаном котла. С барабаном соединены также испарительные поверхности нагрева, которые расположены в кипящем слое. Змеевики горизонтального пароперегревателя также расположены в кипящем слое. Регулирование температуры уходящих газов достигается перепуском части газов через байпасный газоход с шибером. Температура газов на входе в котел 850-900 °С, температура уходящих газов 420-450 °С. Паропроизводительность ЭТА 10 т/ч, давление перегретого пара 4 МПа, температура перегретого пара 440 °С.

Рис. 17. Котел-утилизатор ГТКУ-10/40:

1 барабан; 2 вход газов; 3 труба в трубе;

4 разделительная перегородка; 5 выход газов

Рис. 18. Котел КС-200 ВТКУ:

1 к пароперегревателю, расположенному в кипящем слое;

2 от пароперегревателя; 3 испарительный блок; 4 ударная очистка

При комбинированном получении технологической и энергетической продукции – обжигового газа и пара энергетических параметров предпочтение отдается надежной работе основного технологического звена. Существенно улучшаются и энергетические показатели обжигового устройства: на каждую тонну обожженного колчедана дополнительно вырабатывается около 1,3 т пара. Огарок, полученный после обжига колчедана, используется для нужд цветной металлургии.

Тепловой баланс схемы обжига колчедана

Запишем тепловой баланс для случая, когда в кипящем слое размещены и испарительные и пароперегревательные поверхности.

Баланс обжиговой печи

![]() (9)

(9)

где

низшая теплота

сгорания колчедана, кДж/кг; B

– расход колчедана, кг/с; Iг

энтальпия продуктов сгорания на выходе

из обжиговой печи (на входе в котел

утилизатор, кДж/кг;

![]()

теплота,

переданная в кипящем слое испарителю,

кДж/кг;

теплота,

переданная в кипящем слое испарителю,

кДж/кг;

![]()

теплота, переданная в кипящем слое

пароперегревателю, кДж/кг.

теплота, переданная в кипящем слое

пароперегревателю, кДж/кг.

Насыщенный пар в количестве D1 вырабатывается в испарителе, размещенном в кипящем слое, в самом котле вырабатывается пар с расходом D2. В пароперегреватель пар поступает с расходом D=D1+D2.

Тепловой баланс пароперегревателя, размещенного в кипящем слое:

![]() (10)

(10)

Тепловой баланс испарителя, размещенного в кипящем слое:

![]() (11)

(11)

Тепловой баланс котла утилизатора:

![]() (12)

(12)

где iпп – энтальпия перегретого пара, кДж/кг; i энтальпия насыщенного пара, кДж/кг; i энтальпия кипящей воды, кДж/кг; iпв – энтальпия питательной воды, кДж/кг; kпп и kикс – коэффициент теплопередачи к поверхностям пароперегревателя и испарителя, расположенных в кипящем слое (может быть принят в диапазоне 230-300 Вт/(м2К); k2 – коэффициент теплопередачи к испарительным поверхностям котла-утилизатора, Вт/(м2К); Fпп, Fикс и F2 – площади поверхности теплообмена пароперегревателя и испарителя, размещенных в кипящем слое, и площадь поверхности теплообмена испарителя котла-утилизатора, м2; Gг – расход газов, поступающий в котел-утилизатор, м3/с; сг – объемная теплоемкость газов, кДж/(м3К); tг и tух.- температура газов на входе и на выходе их котла.

Температурные напоры для поверхностей теплообмена, размещенных в кипящем слое, рассчитываются как

(13)

(13)

![]()

где tк.с – температура кипящего слоя; tпп – температура перегретого пара; ts – температура насыщения при давлении в барабане, С.

Энерготехнологические агрегаты в химической технологии используются в различных схемах сернокислотного производства. Технологической схемой получения серной кислоты из сероводорода предусматривается полное сжигание сероводорода до SО2 с последующей его переработкой в серную кислоту методом мокрого катализа. С этой целью SО2 окисляют с помощью катализатора в SО3, а затем SО3 поглощается водным раствором кислоты.

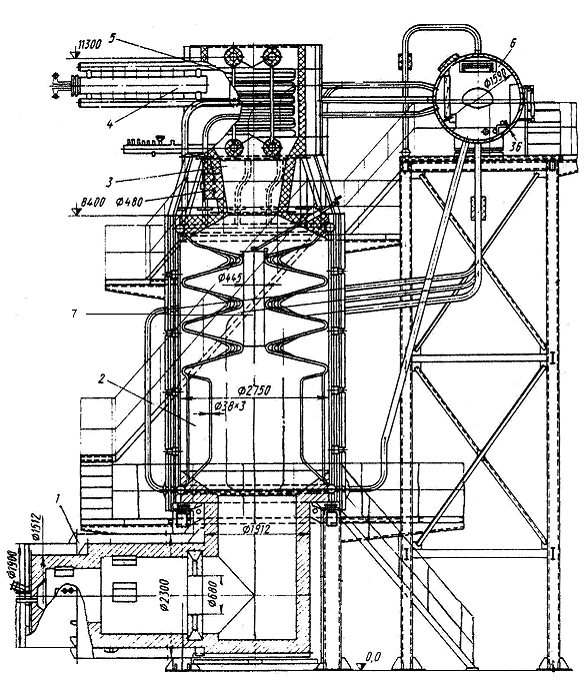

Для улучшения показателей установки и получения пара повышенных параметров разработан ЭТА печь – паровой котел ПКС-10/40 (рис. 19), предназначенный для сжигания сероводорода и охлаждения продуктов сгорания. Он рассчитан на работу под наддувом. Котел двухбарабанный, с естественной циркуляцией и поворотом продуктов сгорания в горизонтальной плоскости.

Рис. 19. Котел ПКС-Ц-10/40:

1 – топка; 2 – испарительная радиационная камера; 3 – верхний барабан;

4 – нижний барабан; 5 – кипятильный пучок; 6 пароперегреватель

Сепарационное устройство размещено в верхнем барабане. Топочная камера экранирована трубами 38х3 мм, установленными на задней и на боковых стенах. На фронтовой неэкранированной стене размещены две газовые горелки для сжигания сероводорода. Топочная камера отделена от конвективного газохода газонепроницаемой перегородкой, выполненной из ошипованных труб, покрытых хромомагнезитовой массой ПХМ-6. В перегородке имеется окно для прохода продуктов сгорания в кипятильный пучок и пароперегреватель. Отходящие продукты сгорания с содержанием до 10 % SO2 и температурой 500 С используются для дальнейшей переработки в серную кислоту.

Защита поверхности нагрева котла от низко- и высокотемпературной коррозии обеспечивается поддержанием температур металлических поверхностей в интервале 250-500 С Поддержание температуры стенки кипятильных труб на уровне 250 С осуществляется благодаря работе котла при давлении 3,92 МПа.

Питательная вода подается в барабан, где подогревается до температуры кипения. Экономайзер в данном котле отсутствует. Для обеспечения газоплотности котел имеет двухслойную металлическую обшивку. Основные технические данные: D = 9,6 т/ч, P = 3,92 МПа, Рпродукт = 0,11 МПа, tпп = 659 С, tтопки = 1600 С, tух.г = 500 С.

Серный энерготехнологический агрегат САТА-Ц-100-1 (рис. 20) применяется в технологическом процессе получения серной кислоты из элементарной серы или сероводорода. Агрегат рассчитан для работы под наддувом 0,1081 МПа в закрытом помещении. Котел однобарабанный водотрубный с естественной циркуляцией. Корпус цельносварной цилиндрический, вертикальный, с горизонтальным циклонным предтопком. Сера сжигается в циклонной топке, откуда газы поступают в радиационную камеру (трубы 38 мм). Пилообразные испарительные змеевики образуют окно, закрытое байпасной пробкой. Байпасирование осуществляется за счет перемещения пробки вверх. Пароперегреватель двухступенчатый, расположен в верхней части котла. Регулирование температуры перегретого пара осуществляется поверхностным пароохладителем, установленным в рассечку. Сепарационное устройство размещено в барабане. Между обшивками котла и циклона подается воздух, поступающий на горение. Производительность по сере 100 т/сут. Dп.п = 10 т/ч, tп.п = 365/400 С, Pп.п = 4 МПа, tух.г 500 С.

Рис. 20. Котел СЭТА-Ц-100-1М:

1 – циклон; 2 – блок испарительный; 3 – переход газовый; 4 – пароохладитель;

5 – пароперегреватель; 6 – барабан; 7 – байпасная пробка