- •1)Токарь Общая характеристика профессии

- •Требования к индивидуальным особенностям человека

- •Медицинские противопоказания

- •Требования к профессиональной подготовке

- •9) Протачивание наружных канавок и отрезание

- •11) Нарезание резьбы:

- •13) Фрезерование плоскостей и уступов

- •14) Фрезерование с использованием делительной головки.

- •15) Сверление. Сверлильные станки.

- •17) Строгание. Строгальные станки

В

ведение

В

ведение

1)Токарь Общая характеристика профессии

Обрабатывает на токарном станке детали, а также делает на них резьбу, сверлит и т.д. Определяет с помощью какого инструмента и с какой скоростью, на какую глубину нужно резать. Работает по чертежам. Есть станки, на которых можно выполнять только один вид обработки, либо универсальные станки. Наиболее квалифицированным считается токарь, работающий на универсальном токарном станке и выполняющий все операции.

Требования к индивидуальным особенностям человека

Токарь должен обладать острым зрением, точным линейным и объемным глазомером, хорошей зрительно-моторной координацией, техническим мышлением, пространственным воображением, устойчивостью внимания.

Медицинские противопоказания

Профессия противопоказана людям, страдающим заболеваниями опорно-двигательного аппарата, сердечно-сосудистой и нервной систем, дыхательных органов, а также сниженным зрением (не компенсируемым очками), повышенной чувствительностью к воздействию химических веществ.

Требования к профессиональной подготовке

Токарь должен иметь хорошую подготовку по арифметике и геометрии, в области физики (механика, электротехника).

Он должен знать: конструкцию и правила проверки на точность токарных станков различных конструкций; способы установки, крепления, выверки деталей и методы определения технологической последовательности их обработки; устройство и правила теплообработки, заточки и доводки всех видов режущего инструмента; способы достижения установленной точности и чистоты обработки; правила определения режимов резания по справочникам и паспорту станка. Токарь должен уметь выполнять работы по чертежам, определять режимы резания, выбирать оптимальный порядок обработки деталей, производить расчеты, связанные с выполнением особо сложных токарных работ.

Родственные профессии Токарь-универсал, станочник широкого профиля, заточник, слесарь-ремонтник.

2)

Техника

безопасности при работе на токарном

станке

2)

Техника

безопасности при работе на токарном

станке

Перед началом работы:

1. Надеть полагающую исправную спец. одежду. Не носить одежду нараспашку или слишком свободно со свисающими концами. Не носить на работе шарфа или галстука. Обшлага рукавов должны быть застегнуты не пуговицы, женщины должны убрать волосы под косынку, сетку или берет.

2. Проверить исправности всех частей стенка и инструменте; резец, патрон, рычаги управления, переводные и пусковые приспособления и т.д.» а также убедиться в наличии и исправности ограждений.

3. Если при осмотре станка окажутся в неисправности какие-либо части и приспособления, необходимо принять меры к приведению их в порядок в случае невозможности самостоятельно устранить неисправности, доложить о них начальнику РМЦ иди мастеру. Не приступать к работе пока не будет устранены замеченные неисправности.

4. Проверить наличие и исправность ограждений шестерен передней бабки, сменных шестерен станка.

5. Проверить наличие и исправность ограждения зоны вращения хомутов, если он имеет выступающие части, могущие захватывать одежу.

6. Проверить наличие и исправность ограждения обрабатываемого материале или в валов, выступающих из шпинделя.

7. При установке инструмента проверяй его неисправность, отсутствие надломов, трещин и правильности заточки.

8. Не оставляй ключ в патроне.

9. Ознакомиться с предстоящей работой, продумай порядок безопасного его выполнения, при неясности решения этого вопроса и при получении ново* работы подучи дополнительной инструктаж.

10. Следить за жестам закреплением детали и резца.

Во время работы:

1. Работать только на станке, назначенном мастерок и исполнять работу, по которой подучен инструктаж по технике безопасности. Перед пуском стенке укрепить инструмент и обрабатываемую деталь.

2. Зажимные приспособления для крепления обрабатываемой детали должна быть без выступающих болтов. Крепить деталь в патроне или планшайбе нужно так, чтобы головка затягивающего болта патрона находилась сверху.

3. . Установку на станке тяжелых деталей и снятие их производить грузоподъемными механизмами (кран» блок и пр.) При переноске больших тяжестей пользоваться тележкой.

4.

При обработке изделий образующуюся

мелкую стружку удалять со станка щеткой,

а не рукой, сливную стружку в виде ленты

отводить от резца специальным крепком.

4.

При обработке изделий образующуюся

мелкую стружку удалять со станка щеткой,

а не рукой, сливную стружку в виде ленты

отводить от резца специальным крепком.

5. При обработке изделий из хрупких металлов (чугун, бронза т.п.) надевать предохранительные очки я для защиты отлетающих частичек стружки.

6. При обработке пруткового материала и валов, находящихся вне шпинделя, пруток, вал ограждать специальной трубкой, трубку укреплять неподвижно на станке.

7. . При зачистке вращающего изделия напильником, шабром и шкуркой быть особо осторожным во избежание захвата рукавов одежды кулачком патрона или хомутика.

8. Перед тем, как приступить к зачистке изделия или установке его в патроне, отвести суппорт, а также заднюю бабку вправо, как можно дальше, чтобы не повредить руки о резец.

9. Если в процессе работы станка под резец попал какой-либо посторонний предмет, то удаление его производить лишь после полной остановки станке и отвода суппорта от изделия.

10. Выверку изделия, укрепленного в планшайбе, производить мелкой, закрепленным в державке, а не держать мелок в руке.

11. Охлаждение деталей и режущего инструмента производить при помощи специальных приспособлений.

12. Рабочее место должно быть хорошо освещено (45 люкс), содержаться в чистоте и не загромождать изделиями и посторонними предметами.

13. Необходимый ручной инструмент всегда должен быть в исправности и храниться в надлежащем порядке на рабочем месте или тумбочке.

14. Пользоваться защитными средствами: от горячей струяки-стружколомателяым, стружкозабивателями и защитными экранами или пользоваться очками, если при работе возможно повреждение глаз отделяющейся стружкой.

15. При подрезании торцов и уступов следует обращать внимание на прочность закрепления детали в патроне, недостаточное прочное закрепление детали может привести к вырву ее из патрона и причинить повреждение токарю. При поддержании торце или уступа близко расположенного к кулачкам патрона нужно быть особенно внимательным во избежание возможного захвата одежды и ранения токаря кулачками.

16. При обработке цилиндрически поверхностей следует срочно закреплять детали в резец. Нельзя работать с изношенными центрами во избежание, чтобы детали не могли вырваться из центров.

17. Следует быть особенно внимательными и осторожными при зачистке детали шкуркой или напильником. Следить, чтобы напильник не соскользнул с обрабатываемой детали.

18. Не следует пользоваться при установке резца по высоте центра к всякого роде не приспособленными для этого подкладками. Под действием давления стружек подкладки и резец могут выскочить и поранить токаря.

19.

При установке, снятии и изменении

обрабатываемого изделия, при смене

патрона и изделия, отодвигай дальше

заднюю бабку станка.

19.

При установке, снятии и изменении

обрабатываемого изделия, при смене

патрона и изделия, отодвигай дальше

заднюю бабку станка.

20. Не бери и не подавай чего-либо через станок во время его работы.

21. Обязательно останавливай станок:

21.1. Ори уходе от станка на короткое время;

21.2. При временном прекращении работы;

21.3. При уборке, смазке, чистке, наладке станка;

21.4. При ремонте станка, установки, регулировки и смени инструмента и обрабатываемых изделий;

21.5. Для подтягивания болтов, гаек; клиньев и других соединений;

21.6. Для регулировки зажимных приспособлений станка (крепежных: болтов, кулаков и т.п.);

21.7. Для измерения обрабатываемых деталей;

21.8. Для установки и снятия деталей и приспособлений; патронов;

21.9. Для удаления стружки и инструмента, патрона, обрабатываемого изделия:

21.10. Для проверки чистоты обработки детали.

22. Перед заточкой инструмента на наждаке проверить: испытан ля заточный круг на прочность, имеется ли об этом отметка на круге, нет, ли на ней выбоин м трещин.

23. Наждак должен закрываться предохранительным кожухом, иметь экран и подручник, расстояние между подручником и кругом не должно превышать 3-х мм. Подручник не должен иметь выбоин.

24. При заточке резца, подевай резец на круг без рывка резкого нажима, предохраняй круг от ударов и толчков.

25.

Следя, чтобы освещение на рабочем месте

было достаточно, а осветительная

сеть у рабочего места исправная.

25.

Следя, чтобы освещение на рабочем месте

было достаточно, а осветительная

сеть у рабочего места исправная.

26. Немедленно сообщить начальнику РМЦ и дежурному электромонтеру о замеченной неисправности: искренне, вспышка в электрических устройствах, о повреждении изоляции в электропроводах, об неизолированных открытых токоведущих частях.

После работы:

1.Очистить станок и рабочее место.

2.Положить инструмент на постоянное место хранения.

3.Заявить мастеру или начальнику цеха о замеченных неполадках в работе станка.

4.Сдать станок сменщику и предупредить его о всех «даже малейших неисправностях станка».

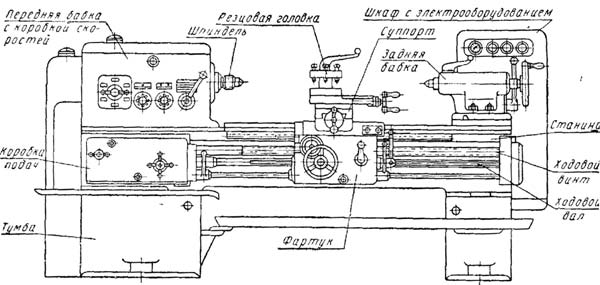

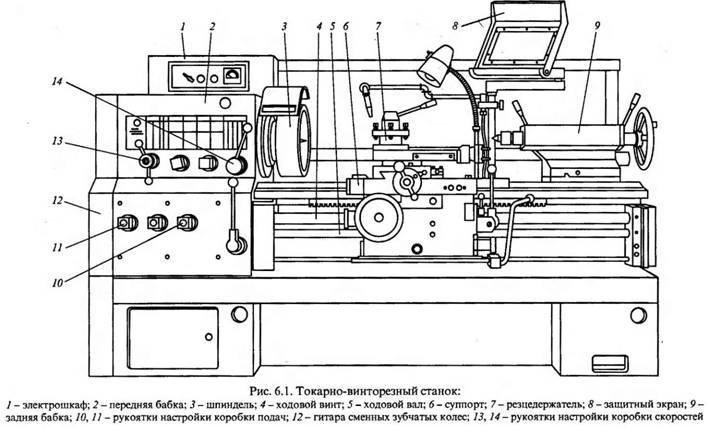

3)Основные узлы и механизмы токарно-винторезного станка

На рис. 1 показан общий вид токарно-винторезного станка. Основными узлами станка являются: станина, передняя бабка с коробкой скоростей, задняя бабка, коробка подач с ходовым винтом и ходовым валом, суппорт с фартуком.

Рис. 1 Общий вид токарно-винторезного станка

Станина служит для монтажа на ней всех узлов станка .Передняя бабка служит для передачи вращения обрабатываемой детали. В корпусе передней бабки смонтирована коробка скоростей .Задняя бабка используется при обработке детали в центрах для поддержания ее конца, а также для установки сверла, зенкера и развертки при обработке отверстий.

Коробка подач предназначена для передачи вращения ходовому валу и ходовому винту, а также для изменения числа их оборотов с целью получения необходимых подач.

Фартук служит для преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта.

Суппорт предназначен для перемещения резца, закрепленного в резцовой головке.

4)

Управление

токарно-винторезным станком осуществляется

при помощи рукояток, расположенных на

передней бабке и фартуке станка. Станок

может быть настроен на 24 значения частоты

вращения шпинделя при прямом вращении

и 12 частот при реверсивном (обратном)

вращении. Установка частоты вращения

шпинделя производится при помощи

рукояток 14 и 13 по таблице частот вращения

шпинделя, которая располагается на

передней бабке. Рукояткой 13 устанавливается

один из четырех диапазонов частот

вращения шпинделя (положение рукоятки

указано в таблице частот вращения).

Требуемая частота вращения шпинделя

устанавливается рукояткой 14, на которой

нанесены цифры от 1 до 6. Поворачивая

рукоятку, устанавливают необходимую

частоту вращения шпинделя из ряда

частот, соответствующих положению

рукоятки 13.

4)

Управление

токарно-винторезным станком осуществляется

при помощи рукояток, расположенных на

передней бабке и фартуке станка. Станок

может быть настроен на 24 значения частоты

вращения шпинделя при прямом вращении

и 12 частот при реверсивном (обратном)

вращении. Установка частоты вращения

шпинделя производится при помощи

рукояток 14 и 13 по таблице частот вращения

шпинделя, которая располагается на

передней бабке. Рукояткой 13 устанавливается

один из четырех диапазонов частот

вращения шпинделя (положение рукоятки

указано в таблице частот вращения).

Требуемая частота вращения шпинделя

устанавливается рукояткой 14, на которой

нанесены цифры от 1 до 6. Поворачивая

рукоятку, устанавливают необходимую

частоту вращения шпинделя из ряда

частот, соответствующих положению

рукоятки 13.

Значение подачи устанавливается рукоятками 10 и 11. Рукоятка 10 имеет четыре фиксированных положения, которые обозначены римскими цифрами, а рукоятка 11 – четыре фиксированных положения, обозначенных латинскими буквами А, В, С, D и два промежуточных, обозначенных стрелками. Величины продольных подач и соответствующие им положения рукояток 10 и 11 указаны в таблице, расположенной на коробке подач. При настройке станка на подачу следует иметь в виду, что поперечная подача составляет половину от величины продольной подачи.

5)

понятие о

цилиндрической поверхности, требования,

предъявляемые к цилиндрической

поверхности.

Валы,

шестерни, оси, пальцы, штоки, поршни и

другие детали машин имеют наружные

цилиндрические поверхности.

Цилиндрическая поверхность

образуется при

вращении прямой линии по

окружности параллельно принятой

оси.

5)

понятие о

цилиндрической поверхности, требования,

предъявляемые к цилиндрической

поверхности.

Валы,

шестерни, оси, пальцы, штоки, поршни и

другие детали машин имеют наружные

цилиндрические поверхности.

Цилиндрическая поверхность

образуется при

вращении прямой линии по

окружности параллельно принятой

оси.

К цилиндрическим поверхностям предъявляются следующие требования: прямолинейность образующей; цилиндричность: в любом сечении, перпендикулярном оси, окружности должны быть одинакового диаметра (не должно быть конусообразности, бочкообразности, седлообразности); округлость: любое сечение должно иметь форму правильной окружности (не должно быть овальности, огранки);

6) черновое и чистовое обтачивание цилиндрических поверхностей. Для наружного чистового и чернового обтачивания применяются проходные резцы (см. рис. 6.9). Черновое обтачивание выполняется обычно с более высокими скоростями резания и снятием стружки большего сечения, чем при чистовом обтачивании.

В зависимости от направления подачи различают проходные резцы правые (подача справа налево) и левые (подача слева направо). Отогнутые проходные резцы имеют главный угол в плане 45 Прямые резцы могут иметь главный угол в плане 45, 60, 75 упорные – главный угол в плане 90°. При обтачивании наружных поверхностей передний угол выбирается в пределах от 10 до 15°, а задний – в пределах от 3 до 8

При установке резца в резцедержателе следует учитывать, что для чернового точения вершина резца обычно должна располагаться несколько выше центра обрабатываемой заготовки. Если черновая обработка выполняется со снятием больших слоев материала, а материал заготовки очень твердый, то резец следует установить так, чтобы его вершина располагалась несколько ниже линии центров. Это позволяет избежать заедания резца вследствие прогиба заготовки под воздействием больших сил резания. При черновой обработке длинных заготовок небольшого диаметра резец устанавливается строго по центру во избежание его заедания в связи с тем, что заготовка в этом случае может пружинить.

При чистовом точении резец во всех случаях устанавливается по линии центров. Допускается установка резца несколько ниже линии центров. Ни в коем случае нельзя устанавливать резец выше линии центров, так как это может привести к трению задней поверхности резца об обработанную поверхность, что существенно снижает качество обработки.

Обработка торцевых поверхностей

Торцевые поверхности и уступы обрабатываются подрезными, проходными прямыми, проходными отогнутыми и проходными упорными резцами.

Подрезной резец предназначен специально для обработки наружных торцевых поверхностей. При подрезании торца подача резца осуществляется в направлении, перпендикулярном оси обрабатываемой заготовки. Главный задний угол у таких резцов составляет 10… 15°, а передний угол выбирается в зависимости от обрабатываемого материала по справочным таблицам.

Проходным отогнутым резцом подрезают торцы, используя поперечную подачу.

Проходным упорным резцом можно подрезать торцы, используя поперечную подачу или уступы, используя продольную подачу.

Резцы для подрезания торцов следует устанавливать точно по линии центров, так как в противном случае на торцевой поверхности остаемся выступ.

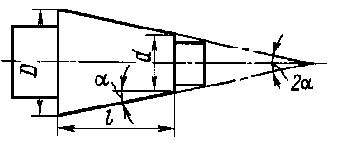

7)Понятие о конической

поверхности. Обработка конических

поверхностей. показана

деталь, средняя часть которой — конус.

На этом рисунке D — больший диаметр

конуса; d — меньший диаметр конуса; I —

длина конуса; L — длина детали, часть

которой есть конус; АВ — образующая

конуса; 2а — угол конуса; а — угол уклона

конуса (равен половине угла конуса).

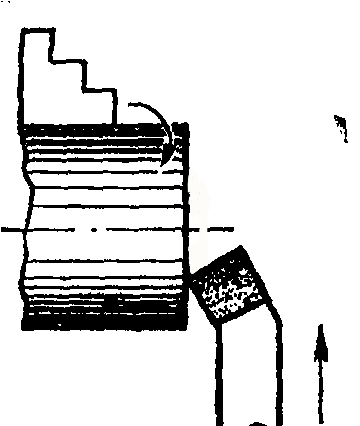

8)подрезание

торцов и уступов.

Торцы

и уступы обрабатывают

подрезными, проходными отогнутыми или

проходными упорными резцами. Подрезной

резец, рисунок - а) предназначен для

обработки наружных торцовых поверхностей.

При подрезании торца подача резца

осуществляется перпендикулярно оси

обрабатываемой детали. Подрезной резец,

рисунок - б) позволяет обрабатывать

различные торцовые и другие поверхности

с продольной и поперечной подачами.

Подрезные резцы изготовляют с пластинами

из быстрорежущих сталей и твердых

сплавов. Главный задний угол a=10-15

градусов, передний угол g выбирают в

зависимости от обрабатываемого материала.

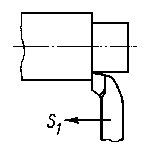

Проходным отогнутым резцом, рисунок -

в) можно выполнять подрезку торца при

поперечной подаче S2 и обтачивание при

продольной подаче S1 резца. Проходным

упорным резцом, рисунок - г) можно

подрезать торцы и обтачивать уступы

при продольной подаче S1. Резцы для

подрезания торцов должны устанавливаться

точно по оси детали, иначе на торце

детали остается выступ. При большом

диаметре торцовой поверхности припуск

снимают с поперечной подачей в несколько

проходов. Уступы более 2-3 мм подрезают

проходными резцами в несколько приемов.

Сначала уступ образуется при продольной

подаче S1 резца, а затем подрезается при

поперечной подаче S2, рисунок - д).

8)подрезание

торцов и уступов.

Торцы

и уступы обрабатывают

подрезными, проходными отогнутыми или

проходными упорными резцами. Подрезной

резец, рисунок - а) предназначен для

обработки наружных торцовых поверхностей.

При подрезании торца подача резца

осуществляется перпендикулярно оси

обрабатываемой детали. Подрезной резец,

рисунок - б) позволяет обрабатывать

различные торцовые и другие поверхности

с продольной и поперечной подачами.

Подрезные резцы изготовляют с пластинами

из быстрорежущих сталей и твердых

сплавов. Главный задний угол a=10-15

градусов, передний угол g выбирают в

зависимости от обрабатываемого материала.

Проходным отогнутым резцом, рисунок -

в) можно выполнять подрезку торца при

поперечной подаче S2 и обтачивание при

продольной подаче S1 резца. Проходным

упорным резцом, рисунок - г) можно

подрезать торцы и обтачивать уступы

при продольной подаче S1. Резцы для

подрезания торцов должны устанавливаться

точно по оси детали, иначе на торце

детали остается выступ. При большом

диаметре торцовой поверхности припуск

снимают с поперечной подачей в несколько

проходов. Уступы более 2-3 мм подрезают

проходными резцами в несколько приемов.

Сначала уступ образуется при продольной

подаче S1 резца, а затем подрезается при

поперечной подаче S2, рисунок - д).

Подрезание торцов: подрезание уступов: