|

Федеральное агентство по образованию |

Государственное образовательное учреждение высшего профессионального образования

|

|

«МАТИ» – Российский государственный технологический университет имени К.Э. Циолковского |

|

Кафедра "Технология производства двигателей летательных аппаратов" |

|

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ПРИ ПРОЕКТИРОВАНИИ ШПИНДЕЛЬНОГО УЗЛА МЕТАЛЛОРЕЖУЩЕГО СТАНКА

Методические указания для практических занятий, курсового и дипломного проектирования |

|

Составитель: В.Н. Юрин

|

|

|

Москва 2004 |

Задание:

-

Ознакомиться с основными характеристиками и методикой проектирования шпиндельных узлов станков.

-

Провести расчет жесткости шпиндельного узла и оптимизацию межопорного расстояния.

1. Пояснения к работе

Шпиндельный узел – один из наиболее ответственных узлов, определяющий точность обработки и надежность работы станка. Он представляет из себя точно изготовленный вал на как правило двух опорах.

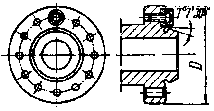

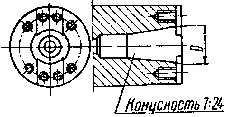

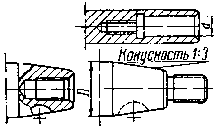

В зависимости от группы станка (токарные, фрезерные, шлифовальные и т.п.) для закрепления инструмента или технологической оснастки на переднем конце шпинделя выполняют фланцы, наружные или внутренние конусы, резьбы. Размеры этих элементов стандартизованы (см. табл. 1).

Таблица 1

Основные типы концов шпинделей

|

Конструктивное исполнение |

ГОСТ, применение |

||||||||||||||||||

|

|

ГОСТ 12595-85 Токарные, токарно-револьверные, токарные многорезцовые, шлифовальные и др. станки |

||||||||||||||||||

|

D |

100 |

112 |

135 |

170 |

220 |

290 |

380 |

520 |

725 |

||||||||||

|

|

ГОСТ 15945-82, ОСТ 2 У26-1-82 Фрезерные станки |

||||||||||||||||||

|

D |

31,75 |

44,45 |

69,85 |

107,95 |

|||||||||||||||

|

|

Сверлильные и расточные станки |

||||||||||||||||||

|

D |

25 |

35 |

45 |

60 |

80 |

110 |

150 |

200 |

250 |

300 |

|||||||||

|

|

ГОСТ 16868-71 Шлифовальные станки |

||||||||||||||||||

|

D |

3 |

4 |

5 |

6 |

8 |

10 |

13 |

16 |

20 |

||||||||||

На стадии эскизного проекта шпиндельного узла:

-

задаются размерами конца шпинделя (см. табл. 1): фланца (по ГОСТ 12595-85) или конуса (по ГОСТ 15945-82, ОСТ 2 У26-1-82), резьбового конца (по ГОСТ 16868-71),

-

выбирают тип опор и схему их расположения,

-

назначают класс точности и серию подшипников, значение предварительного натяга, метод смазывания,

-

определяют основные конструктивные параметры шпинделя,

-

проводят расчеты жесткости, виброустойчивости и температур,

-

выполняют рабочие чертежи шпиндельного узла с определенными, как указано выше, параметрами.

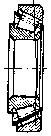

Основной тип опор, используемых в станках в настоящее время (в 90 % случаев) – подшипники качения. Конструкция их непрерывно совершенствуется: появляются новые типы подшипников, применяются новые материалы для их изготовления (например, керамика). Наибольшее распространение получили (см. табл. 2):

-

двухрядные цилиндрические роликовые (типа 3182100),

-

радиально-упорные шариковые (типа 46200),

-

одно- и двухрядные конические роликовые подшипники (типа 2007100).

Таблица 2

Некоторые типы шпиндельных подшипников

|

Тип подшипника |

3182100 |

46200 |

2007100 |

8100 |

|

Конструкция |

|

|

|

|

|

Условное обозначение |

|

|

|

|

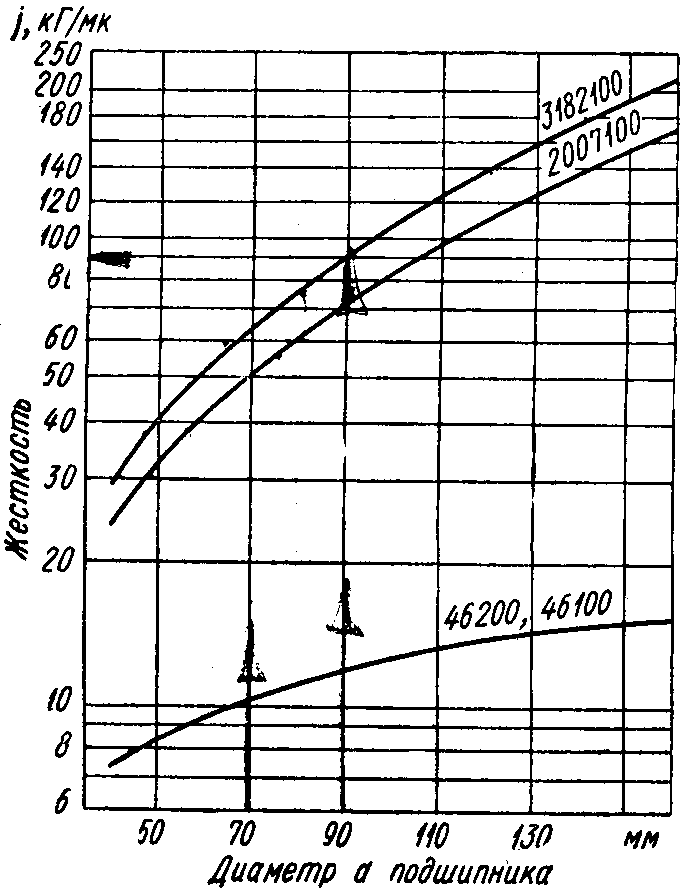

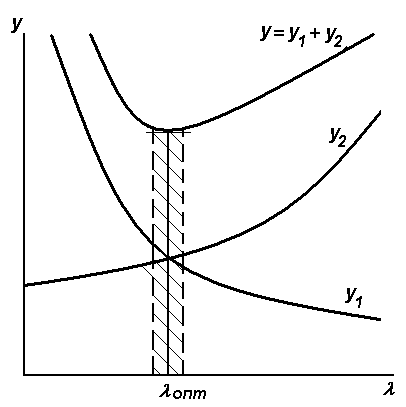

Радиальная жесткость подшипников приведена на рис. 1. Для повышения точности вращения и жесткости опор используют предварительный натяг подшипников. Значения радиальной жесткости, приведенные на графике рис. 1, при этом удваиваются. Класс точности подшипников назначают зависимости от класса точности станка.

Тип и расположение подшипников выбирают в соответствии с типовыми компоновочными схемами, отработанными на опыте создания станков, в зависимости от параметра быстроходности dn, где d – диаметр шейки шпинделя, мм; n – максимальная частота вращения, мин-1. Некоторые типовые схемы шпиндельных узлов приведены в табл. 3. По параметру быстроходности такие схемы подразделяют на низкоскоростные (dn10-5 в пределах 1,5 – 3,0 мммин-1), среднескоростные (dn10-5 в пределах 2,5 – 5,0 мммин-1) и высокоскоростные (dn10-5 в пределах 5,0 – 11,0 мммин-1).

Рис. 1. Радиальная жесткость шпиндельных подшипников типа 3182100, 2007100, 46100

Таблица 3

Типовые схемы шпиндельных узлов

|

№ |

Схема опор |

Подшипники передней опоры |

Подшипники задней опоры |

dn10-5, мммин-1 |

||

|

радиальный |

упорный |

радиальный |

упорный |

|||

|

1 |

|

3182100 |

8000 |

3182100 |

– |

1,5 – 1,8 |

|

2 |

|

2007100 |

2007100 |

2007100 |

2007100 |

2,0 – 2,5 |

|

3 |

|

2007100 |

2007100 |

2007100 |

2007100 |

2,5 – 3,0 |

|

4 |

|

3182100 |

46100 |

3182100 |

– |

2,5 – 3,5 |

|

5 |

|

3182100 |

– |

46100 |

46100 |

2,5 – 3,5 |

|

6 |

|

46100 |

46100 |

46100 |

46100 |

5,0 – 6,0 |

Низкоскоростные схемы рекомендуется применять для средних и тяжелых токарных, фрезерных и сверлильных станков. Среднескоростные – в средних и тяжелых токарных, фрезерных, фрезерно-сверлильно-расточных (многооперационных) станках, Высокоскоростные – в легких и средних шлифовальных станках, отделочно-расточных.

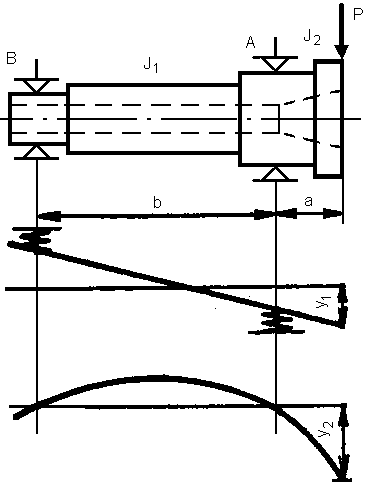

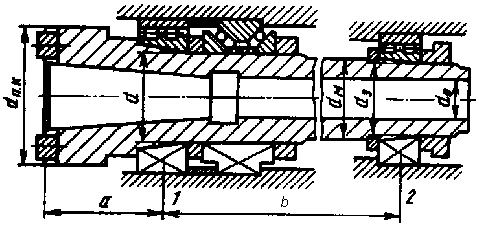

Основные конструктивные параметры шпинделя – диаметральные и длиновые размеры определяют расчетом или по прототипу – известной конструкции шпиндельного узла станка такого же назначения. В конечном счете необходимо определить (см. рис. 2):

-

dп – диаметр шейки шпинделя под передней опорой,

-

dз – диаметр шпинделя в задней опоре,

-

dп.к – диаметр переднего конца шпинделя,

-

dм, i – диаметры шпинделя между опорами (i ступеней), в том числе под элементы приводной передачи (шкив ременной передачи, зубчатое колесо, муфта),

-

d0, k – диаметры сквозного отверстия (k ступеней),

-

a – вылет консольной части (переднего конца) шпинделя,

-

b – расстояние между опорами.

При определении рассматриваемых параметров по прототипу сначала из типовых конструкций шпиндельных узлов (см. Приложение) выбирают прототип. Затем, задавшись стандартным значением диаметрального размера конца шпинделя (см. табл. 1), по соотношениям между ним и другими размерами определяют все необходимые диаметральные (dп, dз, dп.к, dм, i, d0, k) и длиновые (a, b) размеры.

|

|

Рис. 2. Основные размеры шпинделя |

Полученные таким образом размеры шпиндельного узла проверяют и уточняют при расчетах, одним из основных из которых является расчет на жесткость.

При расчете шпиндель рассматривается как балка на двух опорах А и В (см. рис. 3), нагруженная силами резания Р, приложенной к консольной части. В уточненных расчетах необходимо учитывать силу Q приводной (прежде всего зубчатой) передачи, прикладываемой обычно на участке между опорами.

Рис. 3. Расчетная схема шпиндельного узла

Рассмотрим расчет радиальной жесткости шпиндельного узла в соответствии с расчетной схемой рис. 3 и на этой основе – оптимизацию расположения опор шпинделя.

Смещение y в радиальном направлении конца (консольной части) шпинделя под нагрузкой Р можно в первом приближении представить как сумму:

-

смещения y1 абсолютно жесткого шпинделя из-за упругой податливости опор и

-

собственного прогиба шпинделя y2 на абсолютно жестких опорах.

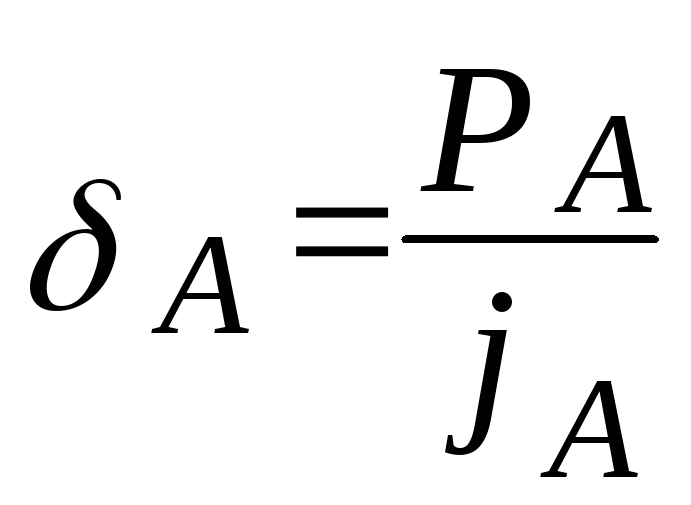

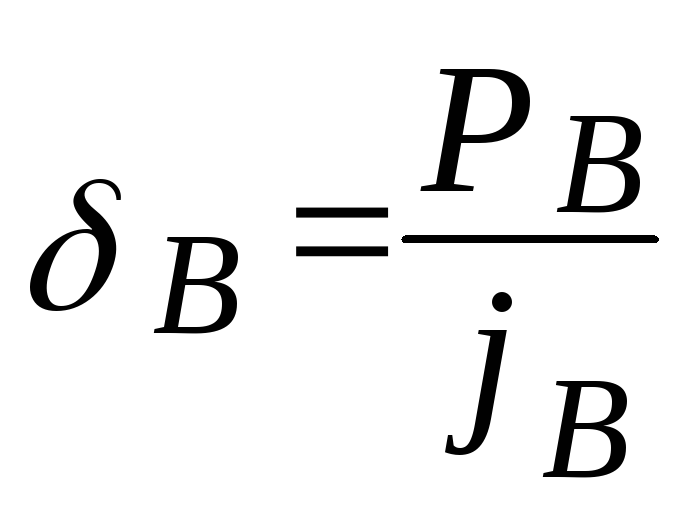

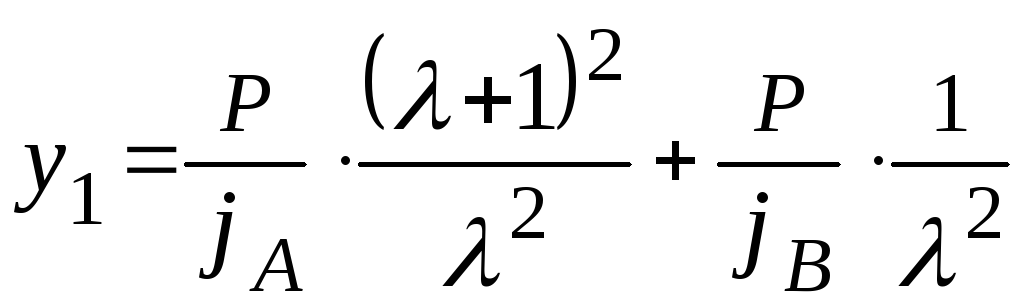

При этом смещение y1 можно определить

![]()

или

|

|

(1) |

где

=![]() – относительная длина пролета;

– относительная длина пролета;

,

,

– деформации опор А и В;

– деформации опор А и В;

![]() ,

,

![]() – радиальная жесткость опор;

– радиальная жесткость опор;

![]() ,

,

![]() – реакции опор, получаемые из равенств

нулю суммы моментов сил относительно

точек (опор) А и В балки рис. 3:

– реакции опор, получаемые из равенств

нулю суммы моментов сил относительно

точек (опор) А и В балки рис. 3:

![]() ,

,

![]() .

.

Подставив

приведенные выше выражения для![]() ,

,

![]() ,

,

![]() ,

,

![]() в

уравнение (1), получим:

в

уравнение (1), получим:

|

|

(2) |

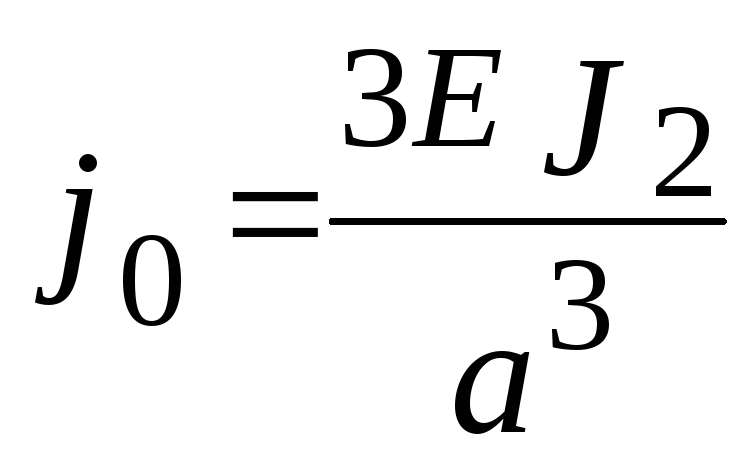

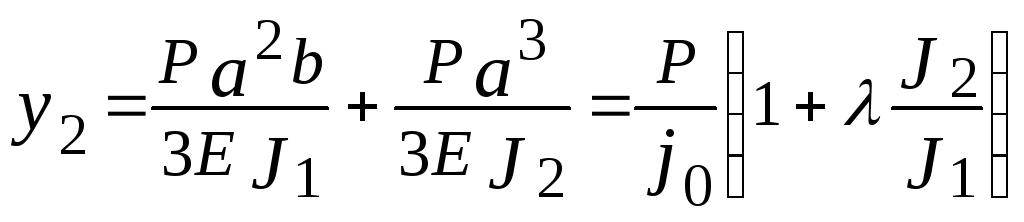

Прогиб y2 конца шпинделя как упругой балки можно найти по формуле:

|

|

(3) |

где

– условная жесткость консольной части

шпинделя,

– условная жесткость консольной части

шпинделя,

![]() – осредненный

момент инерции участка шпинделя между

опорами,

– осредненный

момент инерции участка шпинделя между

опорами,

![]() – то

же для консольной части шпинделя (на

длине «а»),

– то

же для консольной части шпинделя (на

длине «а»),

Е – модуль упругости материала шпинделя (для сталей типа 40Х, 38ХМЮА, из которых изготавливают шпиндели, ориентировочно Е = 2106 кГ/см2.

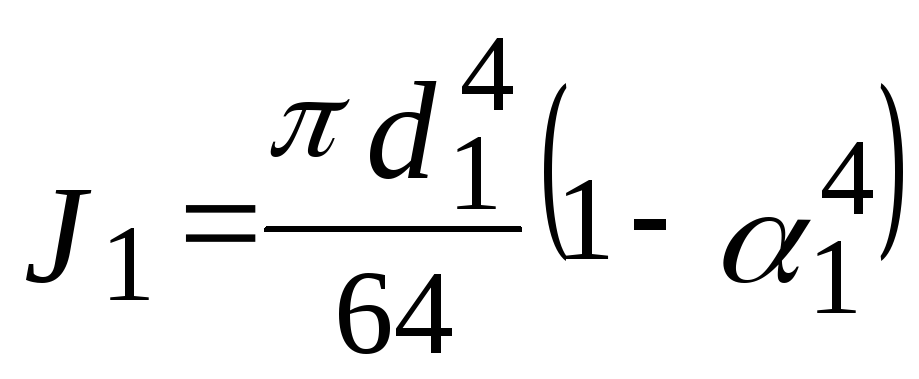

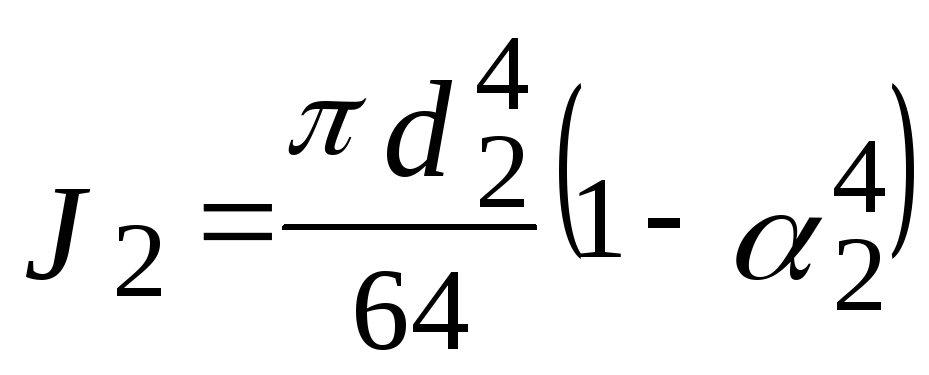

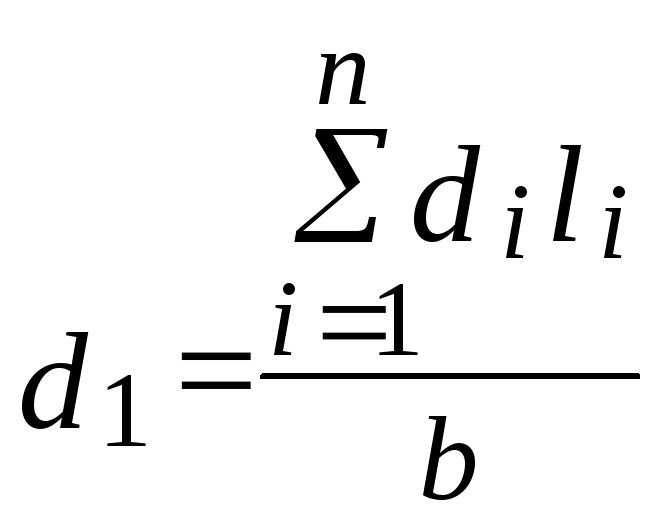

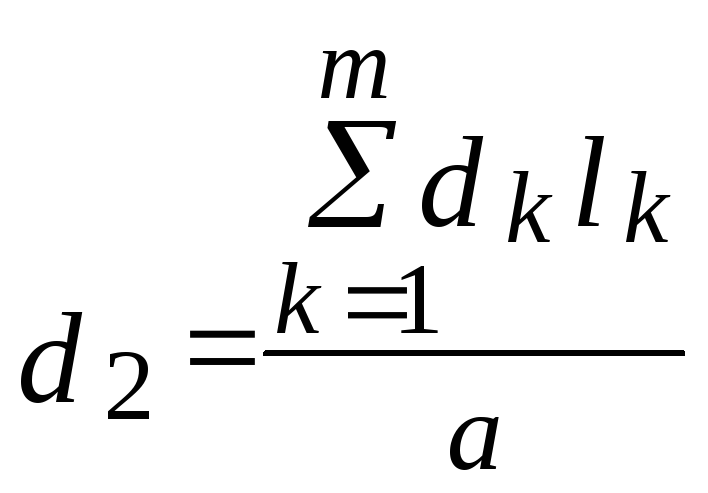

Величины

![]() ,

,

![]() определяются из выражений:

определяются из выражений:

,

,

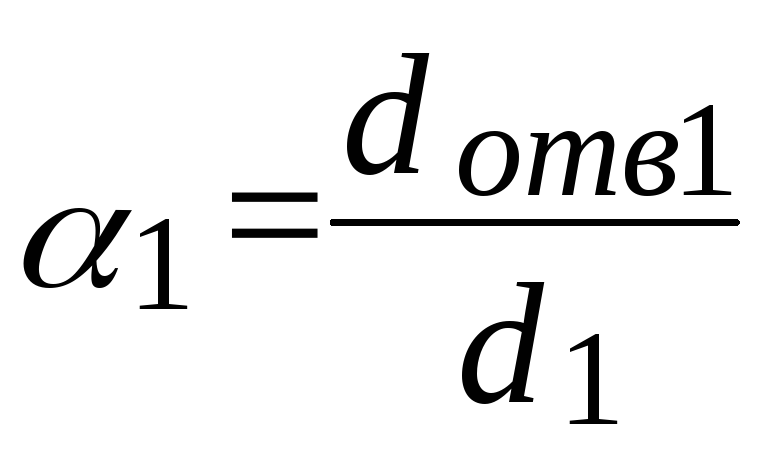

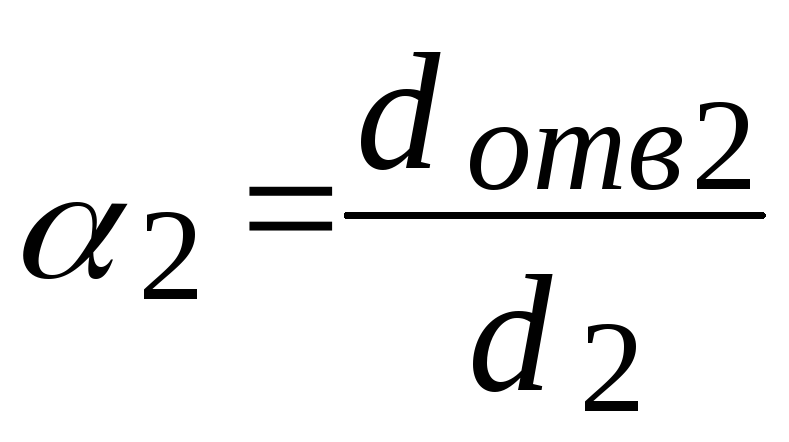

где

,

,

,

причем

,

причем

![]() ,

,

![]() –

средние наружные диаметры для межопорного

и консольного участков шпинделя длиной

b

и a

соответственно:

–

средние наружные диаметры для межопорного

и консольного участков шпинделя длиной

b

и a

соответственно:

![]()

,

,

![]() ,

,

![]() –

средние диаметры отверстий для межопорного

и консольного участков шпинделя длиной

b

и a

соответственно (определяются аналогично

–

средние диаметры отверстий для межопорного

и консольного участков шпинделя длиной

b

и a

соответственно (определяются аналогично

![]() ,

,

![]() ),

),

![]() ,

,

![]() – диаметры и длины каждой из степеней

шпинделя на межопорном и консольном

участках шпинделя соответственно (с

числом ступеней n и m).

– диаметры и длины каждой из степеней

шпинделя на межопорном и консольном

участках шпинделя соответственно (с

числом ступеней n и m).

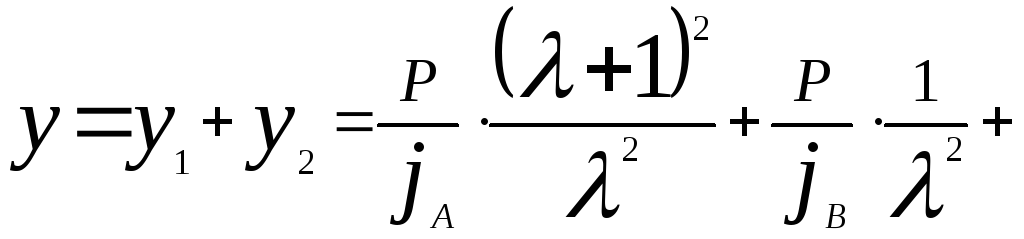

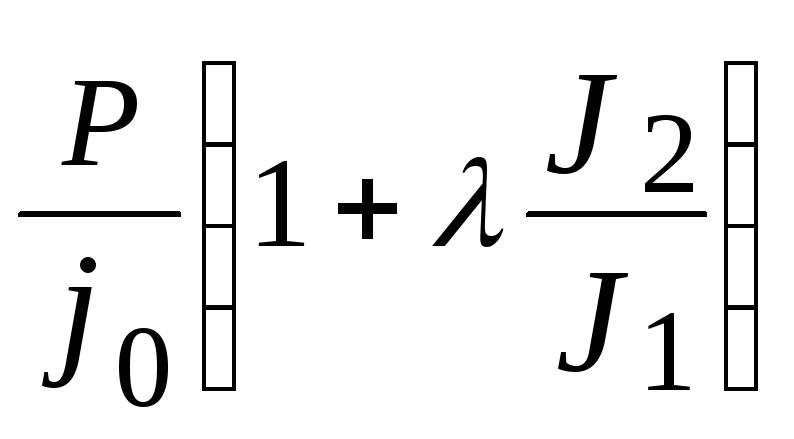

В результате суммарное смещение конца (консольной части) шпинделя y будет с учетом выражений (2) и (3)

.

.

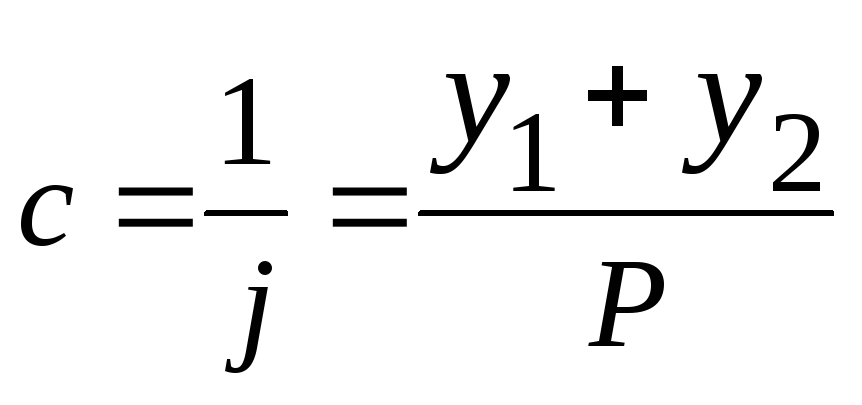

Тогда общая податливость шпиндельного узла с – величина, обратная жесткости узла j:

|

|

(4) |

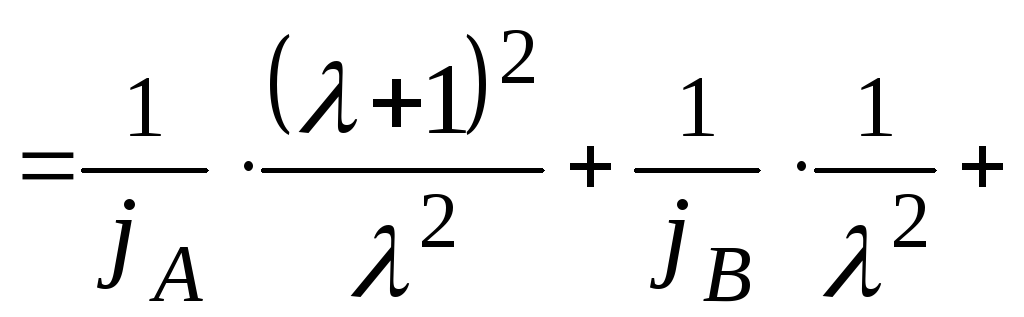

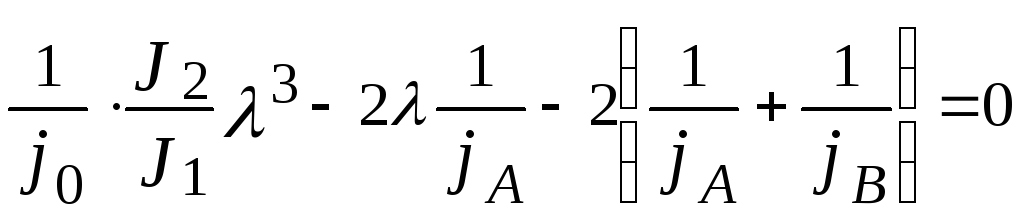

Оптимальная величина (см. выше) соответствует минимуму функции с (выражения (4)), т.е. максимуму жесткости шпиндельного узла j. Она определяется из условия равенства первой производной нулю:

![]() ,

,

т.е. кубического уравнения:

|

|

(5) |

Графический смысл решаемой задачи виден на рис. 4 (заштрихована область оптимума).

Величина жесткости шпиндельного узла j при оптимальном соотношении может быть найдена из выражения (4).

Рис. 4. Смещения конца шпинделя

,

,