Основы проектирования машин / ГЛАВА 1

.2.pdf

ГЛАВА 1.2. ПОГРЕШНОСТИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕТАЛЕЙ

Геометрические размеры детали, которые проставляются на ее чертеже, называются номинальными. Номинальные размеры принято согласовывать с рядом предпочтительных чисел. Это позволят сократить количество инструментов, используемых при изготовления детали. Ряды предпочтительных чисел представляют

5 |

10, 10 10, 20 10, |

40 10 |

. Ряды чисел, |

собой геометрические прогрессии, знаменатели которых равны: |

|

|

вычисленных как члены геометрических прогрессий с такими знаменателями, обозначаются соответственно

R5, R10, R20, R40 . При этом наиболее часто используется ряд R40 .

Полученная после изготовления по чертежам деталь всегда имеет отклонения от правильной геометрической формы и номинальных размеров, т. е. выполнена с той или иной точностью. Точность - степень приближения действительных параметров детали (формы и размеров) к номинальным. Отклонение действительных формы и размеров детали от номинальных, возникающее в процессе производства, называется погрешностью. Погрешности условно можно разделить на макро- и микрогеометрические. Параметры микрогеометрии определяют чистоту обработки поверхности детали, а макрогеометрии - погрешность формы.

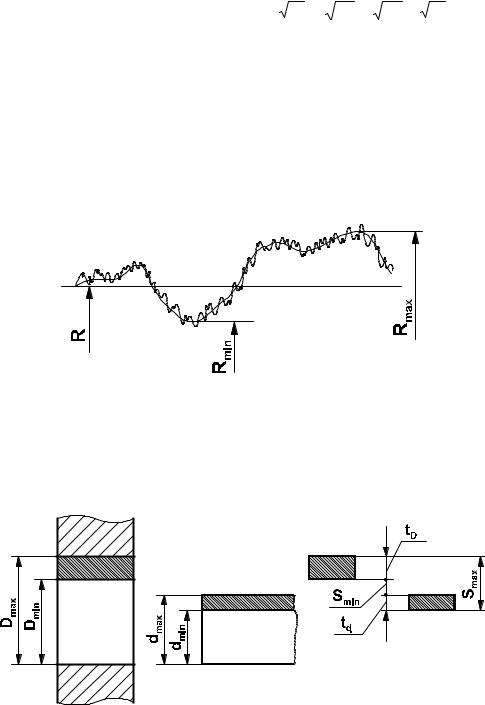

Фактическую погрешность формы поверхности можно определить как разность ∆R = Rmax − Rmin , где Rmax

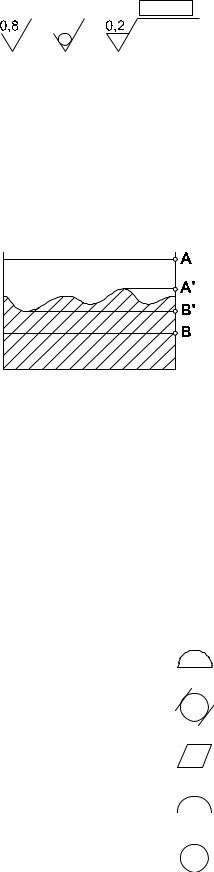

и Rmin - соответственно максимальное и минимальное значения размера R . На рис. 1.2.1 показан фрагмент неидеальной поверхности в сечении, где наглядно представлены макро- и микрогеометрические ошибки.

Рис. 1.2.1

Для получения работоспособной конструкции изготовителю кроме погрешности формы необходимо знать границы рассеяния размера каждой детали. Введем несколько понятий.

Вал и отверстие - термины, применяемые для обозначения наружных и внутренних размеров детали соответственно.

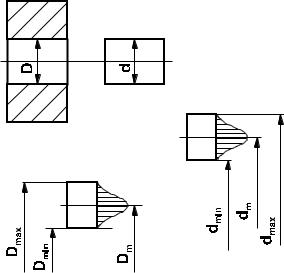

Рис. 1.2.2

Допуском размера называется разность между наибольшим и наименьшим допустимыми размерами. Как следует из рис. 1.2.2, допуск tD диаметра отверстия равен tD = Dmax − Dmin , а диаметра вала -

td = dmax −dmin , где Dmax и Dmin - наиболее и наименее допустимые диаметры отверстия, а dmax и dmin

- наиболее и наименее допустимые диаметры вала.

Поле допуска - интервал размеров внутри границ рассеивания. Величина поля допуска зависит от квалитета - степени точности выполнения размера, который в свою очередь определяет точность обработки детали. Естественно, при увеличении допуска сложность изготовления детали (и, следовательно, себестоимость) снижается. Поле допуска является функцией размера и класса точности. Всего в России предусмотрено 19 классов точности (квалитетов), которые по мере их уменьшения обозначаются последовательным рядом чисел

01, 0, 1, 2, ...,17 . При этом классы точности 01, 0, 1, 2, 3, 4 используются при изготовлении

эталонных измерительных деталей, а квалитеты 5, 6,...,13 - деталей сопряжения. Остальные классы точности предназначены для задания свободных размеров деталей.

Допуски могут существенно влиять на характер контактного взаимодействия деталей. На чертежах допуски

A0,035

размеров проставляются в виде предельных отклонений, например, символ 0,01 на чертеже означает, что

размер A выполняется с нижним отклонением 0,01 и верхним 0,035 .

Зазор - разность размеров отверстия и сопряженного с ним вала в том случае, когда размер отверстия больше размера вала (рис. 1.2.2). Если рассматривать зазор как случайную величину, ограниченную рамками допуска, то можно определить границы допустимых зазоров,

Smax = Dmax −dmin , Smin = Dmin −dmax .

Натяг - разность размеров отверстия и сопряженного с ним вала, если размер вала больше размера отверстия.

Посадка определяет характер контактного взаимодействия деталей. Если в результате такого взаимодействия гарантирован зазор, то имеет место посадка с зазором. В том случае, когда контактное взаимодействие обеспечивает натяг - посадка с натягом. Наконец, если результатом такого взаимодействия является либо натяг, либо зазор, то посадка называется переходной.

Для того чтобы рассчитать величины возможных посадок, следует знать значения основных отклонений.

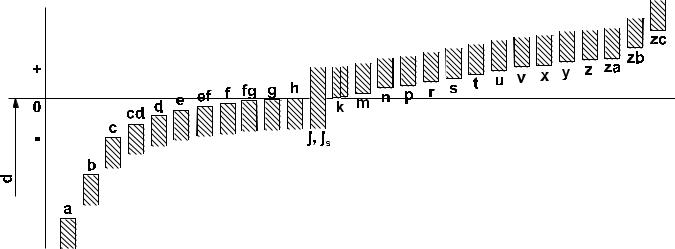

Основное отклонение - ближайшее к нулевой линии предельное отклонение размера, односторонне ограничивающее поле допуска. Эти отклонения могут обозначаться буквами (рис. 1.2.3, 1.2.4). Очевидно, что наибольшее от нулевой линии отклонение определяется как сумма либо разность отклонений основного отклонения и допуска, зависящего от квалитета.

Взависимости от положения основного отклонения различают две системы образования посадок: систему отверстия и систему вала.

Всистеме отверстия образование посадки реализуется за счет отклонения вала, а допуск отверстия не зависит от посадки и определяется исключительно величиной квалитета. При этом основное отклонение размера равно нулю, а поле допуска направлено так, что оно увеличивает размер отверстия. Отклонение отверстия условно

обозначается как H7 , где цифра в обозначении указывает на класс точности.

Рис. 1.2.3

Основные отклонения валов в системе отверстия и их условные обозначения приведены на рис. 1.2.3. Следует отметить, что размер поля допуска вала определяется величиной квалитета. Отклонения вала, также как и отклонения отверстия, определяют величину и характер посадки. В таком случае условное обозначение посадки

вала с номинальным диаметромφ 70 мм в отверстие можно представить в виде φ 70H7 / f 8 .

Рис. 1.2.4

Что касается системы вала, то допуск вала в этом случае не зависит от посадки, а сама посадка определяется совокупностью отклонений отверстий. Поля допусков отверстий в системе вала изображены на рис. 1.2.4. Основное отклонение вала при этом равно нулю, а величина допуска вала направлена в сторону его

уменьшения. Пример условного обозначения размера в системе вала - φ 70F8 / h7 .

Технологически система отверстия является более предпочтительной, а потому именно она широко используется на практике.

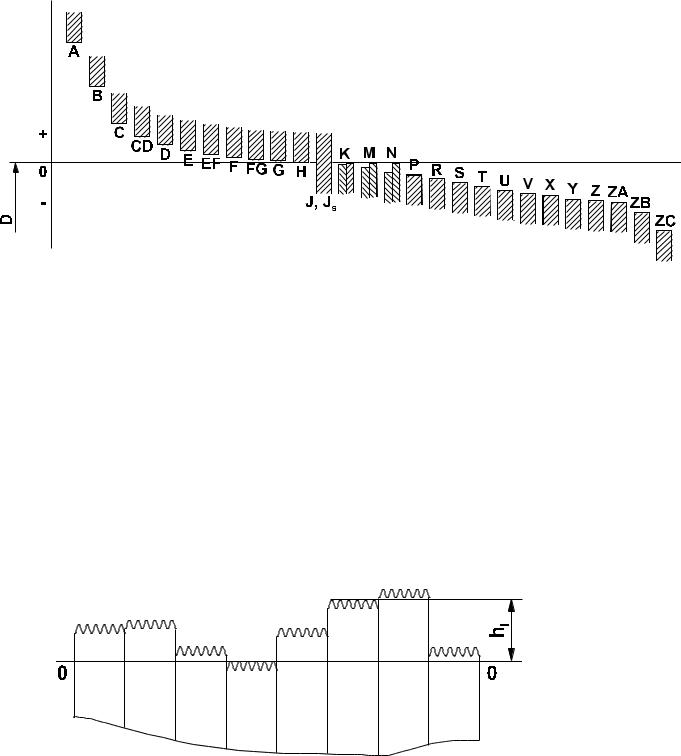

Ошибки геометрической формы. Приближенный учет погрешности формы поверхности можно выполнить, если эту поверхность заменить совокупностью участков, имеющих плоскую макрогеометрическую форму с микронеровностью. Это оказывается возможным для участков малых размеров, на которых погрешностью

формы можно пренебречь. Уровни расположения участков можно описать функцией плотности и в дальнейших расчетах использовать статистические методы (рис. 1.2.5.). Основная погрешность вычислений в этом

случае вызвана отсутствием учета взаимного влияния соседних участков (погрешностью формы которых ввиду малости линейных размеров можно пренебречь) на напряженно - деформированное состояние текущего участка, который, согласно принятой модели, является идеально плоским с поверхностным шероховатым слоем. Ошибка вычисления может быть значительно уменьшена при совместном использовании метода численного моделирования погрешности и МКЭ.

Рис. 1.2.5 |

В большинстве случаев из-за практических сложностей погрешностью формы пренебрегают, однако иногда |

это может привести к существенно неверным результатам. Рассмотрим подробно ошибки микрогеометрии, которые |

|||

определяют чистоту обработки поверхности. Чистота обработки трактуется еще и как шероховатость поверхности. |

|||

Укрупненное изображение шероховатости поверхности, полученное в результате замера, дано на рис. 1.2.6. |

|||

Рис. 1.2.6 |

|

|

|

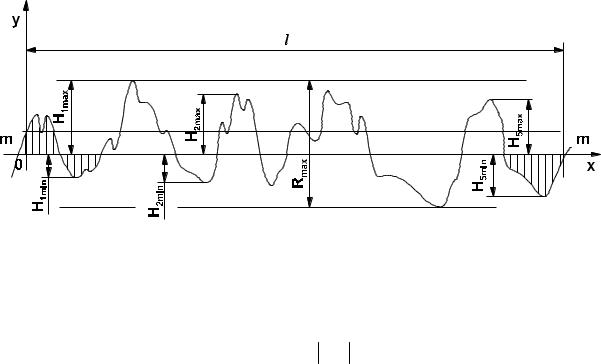

Основной микрогеометрической характеристикой является измеренный на длине l модуль среднего |

|||

арифметического отклонения профиля относительно средней линии Ra : |

|

|

|

Ra = 1 |

l |

|

|

∫ y(x)dx |

|

|

|

l |

0 |

, |

(1.2.1) |

для определения которого используются специальные измерительные средства. С величиной Ra |

связывают |

||

значения классов чистоты поверхности (табл. 1.2.1). |

|

|

|

Таблица 1.2.1: Классы чистоты поверхности

Класс |

|

Среднее арифметическое отклонение |

|

шероховатости |

Разряд |

профиля Ra , мкм |

|

|

|

||

|

а |

2,5 |

- 2,0 |

6 |

б |

2,0 |

- 1,6 |

|

в |

1,6 - 1,25 |

|

|

а |

1,25 - 1,0 |

|

7 |

б |

1,0 - 0,80 |

|

|

в |

0,80 |

- 0,63 |

|

а |

0,63 |

- 0,50 |

8 |

б |

0,50 |

- 0,40 |

|

в |

0,40 |

- 0,32 |

|

а |

0,32 |

- 0,25 |

9 |

б |

0,25 |

- 0,20 |

|

в |

0,20 |

- 0,16 |

|

а |

0,160 |

- 0,125 |

10 |

б |

0,125 |

- 0,100 |

|

в |

0,100 |

- 0,080 |

|

а |

0,080 |

- 0,063 |

11 |

б |

0,063 |

- 0,050 |

|

в |

0,050 |

- 0,040 |

|

а |

0,040 |

- 0,032 |

12 |

б |

0,032 |

- 0,025 |

|

в |

0,025 |

- 0,020 |

a) |

b) |

c) |

|

|

Рис. 1.2.7 |

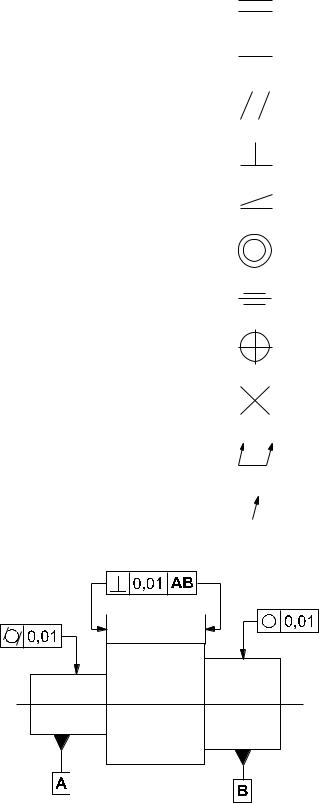

Чистота обработки поверхности также проставляется на чертеже. Для этого в России применяется

специальный символ (рис. 1.2.7a). Число, записанное выше символа, равно параметру Ra . Если у детали, изготовляемой по данному чертежу, не предполагается обработка поверхности, то используется обозначение,

изображенное на рис. 1.2.7b.

В том случае, когда чистоту поверхности необходимо обеспечить только предусмотренной конструктором механической обработкой, она может быть оговорена в поле, ограниченном прямоугольником (рис. 1.2.7c).

Рис. 1.2.8

На чертежах деталей кроме допуска на размер можно указать погрешности формы поверхностей. Делается это в том случае, когда по условиям работы величины погрешностей формы меньше величин соответствующих

допусков. В качестве примера рассмотрим плоскую деталь, допуск одного из размеров которой равен AB (рис.

1.2.8). При этом величина отклонения от идеальной плоской поверхности не превышает длины отрезка A′B′. Отметим, что величина отклонения от идеальной поверхности также может быть ограничена допуском. При этом

размер этого допуска не должен превышать допуска размера, а поле допуска располагается внутри AB . Условные обозначения, характеризующие допуск формы и относительное расположение поверхностей,

приведены в таблице 1.2.2.

Таблица 1.2.2: Знаки условного обозначения допусков формы и расположения поверхностей

Допуск |

Знак |

Формы

Цилиндричности

Плоскостности

Формы заданного профиля

Круглости

Профиля продольного сечения цилиндрической поверхности

Прямолинейности

Параллельности

Перпендикулярности

Наклона

Соосности

Симметричности

Оси плоскости симметрии (позиционный)

Пересечения осей

Полного радиального или торцового биения

Биения радиального, торцового или в заданном направлении

Рис. 1.2.9

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a) |

b) |

|||||||||

Рис. 1.2.10

Термины, приведенные в таблице, следует понимать следующим образом: круглость - степень отклонения от окружности, соосность - степень отклонения осей соосных деталей, и т. д.

Если ограничиваются параметры двух или нескольких поверхностей, то они либо обозначаются группой стрелок (рис. 1.2.9), либо один из параметров получает ограничения относительно базы, которая выделяется специальным образом (рис. 1.2.10a). Когда же ограничения касаются одной поверхности, то она помечается стрелкой (рис. 1.2.10b).

Расчет экстремальных натягов (зазоров) в сопряжении деталей цилиндрической формы.

Эта задача является одной из наиболее практически важных, а потому остановимся на ней более подробно. Вал и отверстие цилиндрической формы после сборки имеют разные по величине натяги либо зазоры, что зависит от величин допусков размеров вала и отверстия (рис. 1.2.2). Будем полагать, что размеры вала и отверстия являются

случайными величинами, распределенными по нормальному закону (1.1.19). Обозначим через dm и Dm средние значения диаметров вала и отверстия соответственно (т. е. их математические ожидания). Если использовать

предельно допустимые размеры сопряженных диаметров (рис. 1.2.2), то согласно (1.1.26) можно записать

dm = |

dmax +dmin |

, |

|

|

|

|

|

|

|||

2 |

|

|

|

||

Dm = |

Dmax + Dmin |

. |

|

||

|

|

||||

2 |

|

|

(1.2.2) |

||

Математическое ожидание δm среднего натяга равно |

|

||||

δm = dm − Dm . |

(1.2.3) |

||||

Натяг, полученный при сборке вала с отверстием, представляет собой сумму двух независимых случайных величин. Поэтому, как следует из (1.1.15), его можно характеризовать величиной среднего квадратичного

отклонения натяга σ$δ :

σ$δ = σ$d2 +σ$D2 . |

(1.2.4) |

При условии нормального распределения средние квадратичные отклонения диаметров согласно (1.1.25)

равны

σ$d = td 6 , σ$D = tD 6, |

(1.2.5) |

так что в этом случае выражение (1.2.4) с учетом (1.2.5) принимает вид

σ$δ |

= σ$d2 +σ$D2 = |

1 |

td2 +tD2 |

(1.2.6) |

|

|

6 |

, |

а наибольшее и наименьшее значения натягов можно определить как

δmax =δm +3σ)δ , |

|

δmin =δm −3σ)δ . |

(1.2.7) |

Описанным выше способом можно вычислить экстремальные значения натягов, вероятность которых в соответствии с правилом трех сигма (1.1.25) крайне низка. Таким образом, расчет, ориентированный на определение маловероятных граничных натягов, приводит к созданию излишних запасов прочности и тем самым не обеспечивает возможность выбора оптимального натяга. По этой причине для проектирования важна задача расчета натяга с заданной вероятностью. При уменьшении этой вероятности можно существенно снизить величины запасов прочности при незначительном изменении надежности.

Актуальным также является расчет посадок при заданной величине надежности, рассмотренный ниже.

Расчет максимальных и минимальных вероятностных натягов и зазоров при сборке

деталей цилиндрической формы. Граничные значения отклонений, полученные в предыдущем примере, можно изменить, связывая их с изменением вероятности появления натяга либо зазора в цилиндрическом соединении (рис. 1.2.11)

.

Рис. 1.2.11

Среднее значение Sm зазора по определению равно

Sm |

= |

Dm −dm |

|

|

|

2 |

. |

(1.2.8) |

|||

|

|

Границы интервала суммарного зазора Sp min , Sp max при заданной величине вероятности попадания, аналогично (1.1.24), определяются как:

Smin |

= Sm +u pσ)δ , Smax |

= Sm +u1−pσ)δ |

(1.2.9) |

|

|

|

Рис. 1.2.12 |

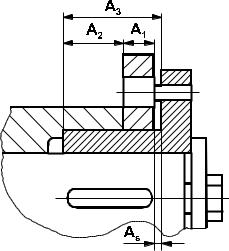

Задача расчета точности замыкающего звена размерной цепи. Размерной цепью называется совокупность взаимосвязанных размеров, образующих замкнутый контур. Звеном называется каждый из размеров, входящий в состав цепи.

На рис. 1.2.12 изображен фрагмент конструкции, в котором необходимо обеспечить зазор, лежащий в

заданных пределах. Требуется найти допуск на размер As одного из звеньев по известным размерам A1 и A2 остальных звеньев.

Обозначим предельные значения размеров как A1min , A1max , |

A2 min , A2 max , A3 min , A3 max и |

||||||||||||||||||||||||

As min , As max . Тогда математические ожидания и допуски этих величин (при условии нормального |

|||||||||||||||||||||||||

распределения) согласно (1.1.26) определятся выражениями: |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

A |

= |

|

|

|

A1max + A1min |

, |

t |

|

A1 |

= A |

− A |

|

; |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

1m |

|

2 |

|

|

|

|

|

|

|

|

|

1max |

|

|

1min |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

A |

= |

|

|

A2 max |

+ A2 min |

, |

|

t |

A2 |

= A |

|

− A |

|

; |

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

2m |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

2 max |

|

|

2 min |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

= |

|

A3 max + A3 min |

, |

t |

A3 |

= A |

|

− A |

|

; |

||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||

3m |

|

2 |

|

|

|

|

|

|

|

|

|

|

3 max |

|

|

|

3 min |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

A |

= |

As max + As min |

, |

t |

As |

= A |

− A |

, |

|||||||||||||||||

|

|

|

|||||||||||||||||||||||

sm |

|

2 |

|

|

|

|

|

|

|

|

|

s max |

|

|

|

s min |

|

(1.2.10) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

так что |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

A |

|

|

|

|

= A + |

t As |

|

A |

|

|

= A − |

t As |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

s max |

|

|

|

sm |

2 |

, |

|

|

|

s min |

|

sm |

2 . |

|

|

(1.2.11) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

В свою очередь, математическое ожидание |

Asm |

размера замыкающего звена |

As |

в соответствии с |

|||||||||||||||||||||

(1.1.14) представляет собой результат алгебраического сложения математических ожиданий размеров остальных звеньев:

Asm = A3m − A1m − A2m , |

(1.2.12) |

а дисперсия σAs , как следует из (1.1.15), равна

|

|

|

σ) |

= σ)2 |

−σ)2 |

|

−σ)2 |

|

|

(1.2.13) |

|||||||

|

|

|

As |

|

A3 |

|

A1 |

|

A2 , |

|

|

||||||

где согласно (1.2.5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ)A1 |

= |

t A1 |

; |

σ)A2 |

= |

t A2 |

; |

σ$A3 |

= |

t A3 |

; |

σ$As |

= |

t As |

|

||

|

|

|

|

||||||||||||||

|

6 |

|

|

6 |

|

|

|

6 |

|

|

6 . |

||||||

Следовательно, допуск t As на размер зазора |

As равен |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

t As |

= 6σ$As , |

|

|

|

|

|

|

|

|

|

|||

где дисперсия σAs рассчитывается по формуле (1.2.13); наибольшее |

As max и наименьшее As min значения |

||||||||||||||||

зазора определяются из (1.2.11). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|