Основы проектирования машин / ГЛАВА 8

.1.pdf

ГЛАВА 8.1. РЕМЕННЫЕ ПЕРЕДАЧИ

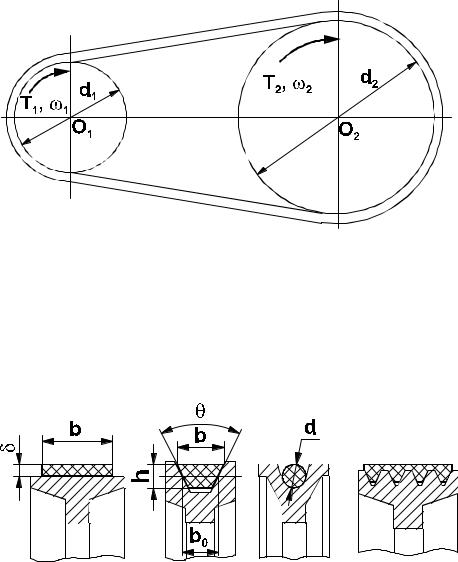

Ременная передача конструктивно проста (рис. 8.1.1). Она состоит из двух шкивов диаметрами d1 и d2 ,

вращающихся с угловыми скоростями ω1 и ω2 , и охватывающего их ремня (в отдельных случаях применяют и

большее число ремней). Передача момента вращения T1 при этом происходит за счет трения ремня о шкив, что требует предварительного натяга, который обеспечивается специальными натяжными устройствами. Ремни

передач изготавливаются из прорезиненной ткани, резинокордных материалов, капроновых нитей и других синтетических материалов.

Рис. 8.1.1

Для ременных передач характерны плавность работы, отсутствие шума, возможность перемещения момента на значительное расстояние и т. д.

Основными недостатками передачи являются: большие габариты, что заставляет использовать ее исключительно для малонагруженных и высокооборотных передач; малая долговечность ремней, составляющая в

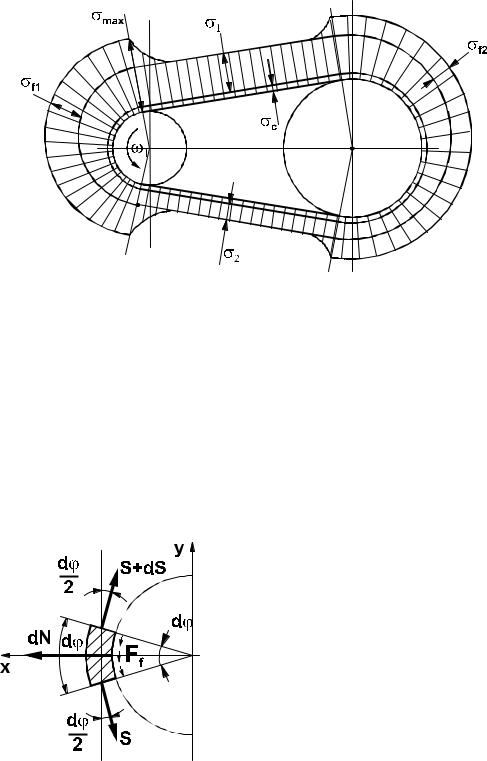

среднем 1000 ÷5000 часов; наличие скольжения, приводящего к непостоянству передаточного отношения. По форме сечения ремней передачи подразделяются на плоскоременные (рис. 8.1.2а), клиноременные

(рис. 8.1.2b) и круглоременные (рис. 8.1.2c), а также передачи с поликлиновым ремнем (рис. 8.1.2d).

a) |

b) |

c) |

d) |

|

|

Рис. 8.1.2 |

|

Кроме передач, упомянутых выше, иногда применяют зубчато-ременные, шкивы которых имеют на наружной поверхности выступы трапецеидальной формы, что позволяет повысить нагрузочную способность передаточного механизма за счет наличия зацепления.

Конструктивно наиболее простой является плоскоременная передача (рис. 8.1.2a). В сечении плоский

ремень представляет собой прямоугольник шириной b и высотой (толщиной) δ . Как будет показано дальше, нагрузочная способность плоскоременных передач оказывается существенно меньше по отношению к

клиноременным. В этой связи плоскоременные передачи используются только в тех случаях, когда применение клиноременных по тем или иным причинам оказывается неэффективным. В основном это область скоростных передач, в которых клиновой ремень может “опаздывать” из-за наличия существенного трения ремня о шкив. Что

же касается клиноременных передач, то их целесообразно использовать только при скоростях v ≤ 30 м/с.

Клиновой ремень в сечении имеет вид трапеции с основаниями b и b0 , высотой h и углом при вершине θ (рис. 8.1.2b). Величина площади поперечного сечения определяет допустимую нагрузку. По этой причине

изготовители предлагают целую гамму ремней различных площадей поперечных сечений для разных передаваемых окружных сил. Отметим, что клиновые ременные передачи можно применять только при

передаточных отношениях не более u ≤ 7 ÷10 .

При необходимости для передачи требуемой мощности можно использовать несколько ремней. В последнем случае лучшим решением является применение передач с поликлиновым ремнем (рис. 8.1.2с). Такие передачи более долговечны и имеют меньшие размеры по отношению к обычным клиноременным. Еще больше уменьшить габариты ременного передаточного механизма можно с помощью зубчатого ремня, который осуществляет передачу момента вращения комбинированным способом: как за счет трения, так и за счет зацепления.

Кинематика передачи и скольжение ремня. Как уже упоминалось выше, для передачи момента вращения T1 с помощью ременного механизма ремень последнего должен быть нагружен силой предварительного натяга S0 (рис. 8.1.3). Передача полезной нагрузки сопровождается перераспределением усилий натяжения в ветвях ремня, причем натяжение ведущей ветви (на рисунке - вверху) становится равным S1 ,

а ведомой - S2 . При этом сумма сил натяжений, разумеется, остается постоянной:

S1 + S2 = 2S0 . |

(8.1.1) |

Рис. 8.1.3 |

|

Ясно, что при выбранном направлении вращения ведущего шкива натяжения S1 и S2 |

подчиняются |

неравенству S1 > S2 , а их разность равна передаваемой ремнем окружной силе Ft , то есть |

|

S1 − S2 = Ft . |

(8.1.2) |

Из (8.1.1) и (8.1.2) имеем |

|

S1 = S0 + Ft / 2 ; S2 = S0 − Ft / 2 . |

(8.1.3) |

Итак, при переходе через криволинейную поверхность шкива ремень меняет натяжение, а следовательно, происходит его деформация - сокращение либо удлинение, причем поскольку величины натяжений в ведущей и ведомой ветвях согласно (8.1.3) различны, то различной будет и деформация ремня в этих ветвях. Такое явление называется скольжением. Скольжение ремня приводит к тому, что ведущая и ведомая ветви имеют разные

окружные скорости - соответственно v1 и v2 . Определим эти скорости.

Очевидно, что площадь поперечного сечения ремня зависит от величины натяжения последнего.

Обозначим фактические площади поперечных сечений, соответствующие натяжениям S1 и S2 , через A S 1 и

AS 2 , а плотности материала ремня в этих сечениях - как ρS1 |

и ρS 2 . Так как согласно закону сохранения |

|

масса, прошедшая через любое поперечное сечение ремня в единицу времени, остается постоянной, то |

|

|

справедливо уравнение сплошности |

|

|

AS1v1ρS1 |

= AS2 v2 ρS2 . |

(8.1.4) |

Предположим далее, что материал ремня подчиняется, подобно металлам, закону Гука. Тогда для ветви с натяжением S1 можно записать

A |

= A(1−µε |

S1 |

)2 |

ρS1 |

= ρ /[(1 +εS1 )(1 − µεS1 )2 ] |

(8.1.5) |

S1 |

|

; |

|

, |

где A и ρ - площадь поперечного сечения ремня и его плотность в ненагруженном состоянии, εS1 -

относительное удлинение линейного размера при натяжении S1 . Аналогичные соотношения имеют место и для ветви с натяжением S2 . Из (8.1.4) и (8.1.5) следует, что

v = |

v2 (1 +εS1 ) |

|

≈ v |

2 |

(1 +ε |

S1 |

−ε |

S 2 |

) |

|||

|

||||||||||||

1 |

(1 |

+εS 2 ) |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

, |

|||

или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

v2 |

= v1 (1 −ξ) . |

|

|

|

(8.1.6) |

|||||

Здесь ξ = εS1 −εS 2 = (S1 − S2 ) / EA - коэффициент скольжения. Разрешая (8.1.6) относительно |

||||||||||||

коэффициента скольжения ξ , получаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ξ |

= |

v1 − v2 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

v |

|

|

|

|

|

|

(8.1.7) |

|

|

|

|

1 . |

|

|

|

|||||

Окружные скорости шкивов можно выразить через угловые:

v1 = ω1d1 / 2 ; |

|

v2 = ω2 d2 / 2 . |

(8.1.8) |

|||||||||

Подстановка (8.1.8) в (8.1.7) дает для коэффициента скольжения выражение |

|

|||||||||||

ξ =1− |

v2 |

|

=1− |

ω2 d2 |

|

|

|

|||||

v |

|

|

|

|||||||||

|

|

|

|

ω |

d |

1 . |

|

|

(8.1.9) |

|||

1 |

|

|

|

|

1 |

|

|

|

||||

Передаточное отношение u при этом имеет вид |

|

|

|

|

|

|

|

|

|

|

||

u = |

ω1 |

= |

|

|

d2 |

|

|

|

||||

ω |

2 |

d 1 −ξ |

) . |

(8.1.10) |

||||||||

|

|

|

|

|

1 ( |

|||||||

По экспериментальным данным, для плоскоременных передач средняя величина коэффициента скольжения равнаξ = 0,01, а для клиноременных - ξ = 0,015 ÷ 0,02 .

Напряженное состояние ремня передачи. Начальное напряжениеσ0 в сечениях ветвей ремня,

создающееся под действием начального натяжения S0 , по определению равно

σ |

0 |

= |

S0 |

|

|

|

A . |

(8.1.11) |

|||||

|

|

|||||

|

|

|

||||

Для обеспечения надлежащей долговечности начальные напряжения в передачах как плоским, так и клиновым ремнем должны находиться в диапазоне σ0 =1,2 ÷1,8 МПа.

|

Рис. 8.1.4 |

|

|

|

|

|

|

|

|

|

При передаче момента вращения картина распределения напряжений по длине ремня меняется (рис. 8.1.4 |

||||||||

). Полное напряжение в каждой точке ремня равно алгебраической сумме следующих компонент: σ |

(от натяжений |

||||||||

S |

S |

|

σ |

c (от центробежных сил) |

и |

σ f |

(от |

||

1 и |

2 , возникающих в ветвях ремня вследствие начального натяга), |

|

|

||||||

изгиба). Рассмотрим каждую из компонент напряжения отдельно. |

|

|

|

|

|

|

|

|

|

|

Связь между натяжениями в ветвях ременной передачи. Связь между натяжениямиS1 и S2 , |

|

|||||||

возникающими в ветвях ремня при передаче момента вращения, рассмотрим на примере плоскоременной |

|

||||||||

передачи. Выделим элементарный участок ремня с угловым размеромdϕ , изображение которого вместе с |

|

||||||||

|

Ff |

= fdN |

- сила трения, |

f |

- коэффициент |

|

|||

приложенными к нему силами приведено на рис. 8.1.5. Здесь |

|

|

|

|

|||||

трения, d N - элементарная сила нормального давления, S - |

текущее значение натяжения, dS - |

его |

|

||||||

приращение. |

|

|

|

|

|

|

|

|

|

|

Рис. 8.1.5 |

|

|

|

|

|

|

|

|

Уравнение равновесия в проекциях на координатные оси для выделенного участка записывается как

|

|

n |

n |

|

|

|

∑Fxi = 0 , |

∑F yi = 0 , |

|

|

|

i=1 |

i=1 |

(8.1.12) |

F |

Fyi |

- текущие проекции силовых факторов на координатные оси. Выражение (8.1.12) можно |

|

|

где xi и |

|

|

||

представить в развернутом форме, а именно

|

|

|

|

|

|

|

|

|

dϕ |

|

|

dϕ |

|

||||||

|

dN −(S +dS )sin |

|

|

|

−S sin |

|

|

= 0 ; |

|||||||||||

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|||

|

|

|

|

|

|

|

dϕ |

|

|

dϕ |

|

|

|

||||||

|

(S +dS )cos |

|

−S cos |

|

|

−F f |

= 0 . |

||||||||||||

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

|

||||

|

sin |

dϕ |

≈ |

dϕ |

; |

|

cos |

dϕ |

≈1. |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Для малых углов можно положить |

2 |

2 |

|

|

2 |

|

|

|

Тогда (8.1.13) принимает вид |

||||||||||

|

dN − dS |

dϕ |

− Sdϕ = 0; |

|

dS − Ff |

= 0 |

|||||||||||||

|

|

|

|||||||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

. |

|||

(8.1.13)

(8.1.14)

Ff = fdN |

и пренебрегая малой величиной |

|||

Подставляя в (8.1.14) вместо силы трения ее значение |

|

|||

dSdϕ 2 , получаем |

|

|

|

|

dN = Sdϕ, |

dS = fdN, |

|

||

откуда следует |

|

|

|

|

|

dS |

= fdϕ |

|

|

|

S |

|

||

|

|

. |

(8.1.15) |

|

Дифференциальное уравнение (8.1.15) легко решается интегрированием по дуге контакта ремня и шкива. Эта дуга окружности шкива, на которой меняется натяжение ремня и, как следствие, имеет место его скольжение

по шкиву, называется дугой скольжения, а соответствующий ей угол αg - углом скольжения. Разделяя в (8.1.15) переменные и проводя интегрирование по дуге скольжения, имеем

S |

|

dS |

|

αg |

|

|||||

∫1 |

|

= ∫ |

f dϕ |

|

||||||

|

|

S |

|

|||||||

S |

2 |

|

|

|

0 |

, |

(8.1.16) |

|||

|

|

|

|

|

|

|

|

|||

так что |

|

|

|

|

|

|

|

|

|

|

S |

|

= S e f αg |

(8.1.17) |

|||||||

|

|

1 |

|

|

|

2 |

|

. |

||

Для клиноременных передач в (8.1.17) вместо f следует брать приведенный коэффициент трения ремня |

||||||||||

по шкиву f ′ , равный |

|

|

|

|

|

|

|

|

|

|

f ′ = |

|

|

f |

|

|

|

|

|||

|

sin |

θ |

|

|

||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

2 . |

|

||||

|

|

|

|

|

|

|

(8.1.18) |

|||

Под углом θ здесь понимается угол профиля ремня в поперечном сечении (у плоскоременных передач θ

=180o ). Для большинства клиноременных передач θ = 40o .

Спомощью (8.1.18) можно оценить нагрузочную (тяговую) способность передач с клиновым ремнем. Так,

полагая θ = 40o , получаем f ′ ≈ 3 f . Следовательно, тяговая способность клиноременной передачи почти в три раза выше плоскоременной, что и обуславливает ее широкое применение.

Формула (8.1.17) служит основой для расчета напряжений σ1 и σ 2 , возникающих в сечениях ведущей и ведомой ветвей ремня вследствие наличия начального натяга. Эти напряжения равны

|

σ1 = S1 / A, σ2 |

= S2 |

/ A |

|

|

|

|

(8.1.19) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

||||

Из (8.1.17) с помощью (8.1.2) следует, что |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S2 = |

|

|

F |

S1 |

= |

|

|

F e f αg |

|

|

|

|

|

|

||||||||||||

|

|

|

t |

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|||||||

|

e f αg −1 ; |

|

e f αg −1 . |

|

|

|

|

(8.1.20) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Принимая далее во внимание (8.1.1), найдем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

= |

|

|

2S0 |

|

|

S = |

|

2S0 e f αg |

|

|

|

|

|

|

|

|||||||||

|

|

e f αg +1 ; |

e f αg +1 . |

|

|

|

|

|

|

|||||||||||||||||

|

2 |

|

|

1 |

|

|

|

|

|

|

|

(8.1.21) |

||||||||||||||

Подставляя значения сил натяжения (8.1.20) в (8.1.19) и вводя обозначения q = e fαg |

|

σ |

t |

= |

Ft |

|

||||||||||||||||||||

, |

A , |

|||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||

окончательно получаем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ |

1 |

= |

qσt |

|

σ |

2 |

= |

|

σt |

|

|

|

|

|

|

|

||||||||

|

|

q −1 ; |

q −1 . |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8.1.22) |

|||||||||||

Напряжения в ветвях от центробежной силы. На участки ремня ременной передачи, находящиеся на криволинейной поверхности шкива, действует внешняя центробежная сила, что в конечном итоге влияет на

величину общего натяжения. Натяжение Sc от центробежной силы можно определить, изучая равновесие элементарного участка ремня, изображенного на рис. 8.1.6.

Рис. 8.1.6

На выделенный элемент ремня с угловым размером dϕ и массой dm , перемещающийся с линейной скоростью v , действует элементарная центробежная сила dFc , равная

dF = |

v2 dm |

=ρ rdϕAω |

2 |

r |

|

|

|

|

|||

c |

r |

|

|

, |

(8.1.23) |

|

|

|

где r - радиус кривизны поверхности. Из условия равновесия выделенного элемента в проекции на нормаль к поверхности шкива находим

2S |

c |

sin |

dϕ |

= dF |

|

|||

|

|

|||||||

|

|

|

|

2 |

c |

|

||

|

|

|

|

|

. |

(8.1.24) |

||

Считая в выражении (8.1.24) угол dϕ малым и преобразуя правую часть с помощью (8.1.23), для |

|

|||||||

натяжения Sc имеем |

|

|

|

|

|

|

|

|

|

|

|

S |

c |

= ρ Ar 2ω2 |

(8.1.25) |

||

|

|

|

|

|

|

. |

||

Тогда величины напряжений σ c , возникающих при действии центробежных сил, равны |

|

|||||||

σc |

= |

Sc |

= ρω2 r 2 = ρv2 |

|

||||

A |

|

|||||||

|

|

|

|

. |

(8.1.26) |

|||

Как следует из (8.1.26), компонента напряжения, за которую ответственны центробежные силы, пропорциональна скорости, поэтому ее следует учитывать только при больших скоростях движения ремня. В

противном случае наличием σ c пренебрегают.

Изгибные напряжения ремня. В момент нахождения ремня на поверхности шкива наружные его волокна растягиваются, а внутренние сжимаются, что приводит к изменению напряжений по сечению ремня и тем самым

существенно влияет на его долговечность. Эти напряжения, обозначаемые как σ f , вызваны изгибом и потому называются изгибными.

Рассчитаем величины изгибных напряжений применительно к плоскоременной передаче. С этой целью рассмотрим участок плоского ремня длиной dl . Угол, под которым располагается этот участок на криволинейной

поверхности шкива, обозначим через |

dϕ |

(рис. 8.1.7). Абсолютные изменения длин наружных |

la |

l f |

|||||

|

|

и внутренних |

|||||||

волокон ремня равны |

|

|

|

|

|

|

|

|

|

|

|

l |

a |

= dl + 2 AB |

, |

lf |

= dl − 2 AB |

|

(8.1.27) |

|

|

|

|

|

. |

|

|||

Рис. 8.1.7

Из рис. 8.1.7 видно, что

|

|

AB = δ |

dϕ |

|

|

|

|

|

2 . |

|

|||

|

|

2 |

(8.1.28) |

|||

Учитывая (8.1.28), в соответствии с законом Гука можно написать |

|

|

|

|||

σ f |

= |

2AB |

E = |

δ Edϕ |

|

|

|

2dl . |

|

||||

|

|

dl |

(8.1.29) |

|||

Принимая во внимание очевидное соотношение rdϕ = dl , r - радиус шкива, окончательно получаем

σ |

f |

= δE |

= δ E |

|

|

2r |

d . |

(8.1.30) |

|

|

|

Уместно отметить, что для большинства используемых на практике передач диаметр d1 ведущего шкива

меньше, чем диаметр d2 ведомого. Тогда, как следует из (8.1.30), напряжение изгиба ремня на ведущем шкиве больше, чем на ведомом. Следовательно, здесь, как и в дальнейшем, расчет максимальных напряжений

необходимо вести именно по ведущему шкиву.

При уменьшении d1 геометрические размеры ременной передачи также уменьшаются, но одновременно с этим снижается долговечность ремня. Практика проектирования таких передач позволила определить

оптимальную величину диаметра. Рекомендуется выбирать d1 / δ = 25 ÷45 . Кроме того, для проверки правильности выбора диаметра необходимо выполнить расчет долговечности ремня. Численное значение

принятого диаметра следует согласовать с рядом размеров R20 .

В случае клиноременной передачи выражение (8.1.30) для определения напряжений изгиба может быть записано в виде

σ |

f |

= |

2y0 E |

|

|

d1 , |

|

||||

|

|

|

|||

|

|

|

(8.1.31) |

||

где y0 - расстояние от нейтральной линии изгиба до большего основания трапеции. Что касается модулей упругости ремней, то их средние величины равны E = 200 ÷300 МПа - для плоских прорезиненных ремней,

E = 600 МПа - для плоских капроновых и E = 500 ÷600 МПа - для клиновых резинокордных. Полное напряжение ремня передачи. Полное напряжение в каждой точке ремня, как уже упоминалось

выше, равно алгебраической сумме σ , σ c и σ f (рис. 8.1.4).

Наибольший интерес с точки зрения прочности представляют максимальные напряжения σ max , которые

возникают в тех точках ремня, которые находятся на поверхности ведущего шкива: |

|

|

||

σ max |

= σ1 +σ c |

+σ f 1 |

. |

(8.1.32) |

|

|

|

||

Сучетом (8.1.22), (8.1.26), (8.1.30) - (8.1.32) находим:

• для плоскоременных передач

σ |

max |

= |

q |

|

σ |

t |

+ ρv2 + |

δ E |

|

q −1 |

d |

|

|||||||

|

|

|

|

|

|

|

|

1 ; |

(8.1.33) |

•для клиноременных

σ |

max |

= |

q |

|

σ |

t |

+ ρv2 + |

2y0 E |

|

|

q −1 |

d |

|

||||||||

|

|

|

|

|

|

|

|

1 . |

(8.1.34) |

|

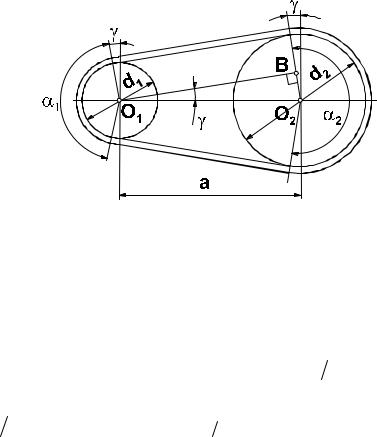

Геометрические соотношения в ременных передачах. К числу основных геометрических размеров, описывающих ременную передачу, следует отнести: d1 и d2 - диаметры ведущего и ведомого шкивов;

a - расстояние между осями шкивов (межосевое расстояние); - углы обхвата ремня на шкивах; l - полная длина ремня (рис. 8.1.8).

Рис. 8.1.8

•Углы обхвата ремня α1 и α2

Угол α1 обхвата ремнем малого шкива равен

|

|

|

|

|

|

|

α |

1 |

=180o − 2γ |

, |

|

|

|

|

|

(8.1.35) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

причем, как следует из треугольника |

О ВО |

|

sin γ |

= (d2 − d1 ) (2a) |

. |

|

|

|

|

||||||||

1 |

2 (рис. 8.1.7), |

|

|

|

|

|

|

|

|

|

|||||||

На практике угол γ |

не превышаетπ / 6 , поэтому приближенно можно принять sin γ ≈γ , что дает |

||||||||||||||||

γ = (d2 − d1 ) (2a)рад , или γ o |

=180o (d2 |

− d1 ) (2πa). Тогда из (8.1.35) получаем |

|

|

|||||||||||||

|

|

|

|

|

|

|

α1 =180o −57o d2 − d1 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

a . |

|

|

|

|

|

(8.1.36) |

При проектировании ременных передач следует придерживаться следующих рекомендаций: для |

|||||||||||||||||

плоскоременной передачи |

α |

1 |

≥150o |

|

|

|

|

|

|

|

|

α |

1 |

≥120o |

. |

||

|

|

; для передач клиновым и поликлиновым ремнями |

|

|

|||||||||||||

Для того чтобы рассчитать угол обхвата α2 |

ведомого шкива, в (8.1.36) нужно вместо знака “ - ” |

положить |

|||||||||||||||

“ + “. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетная длина ремня l равна сумме длин прямолинейных участков и дуг обхвата шкивов: |

|

||||||||||||||||

|

|

|

|

|

l = 2a cosγ + π (d2 + d1 )+γ (d2 |

− d1 ) |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

. |

|

|

|

(8.1.37) |

Для малых углов |

cos γ ≈1−0,5γ |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

, и формула (8.1.37) переписывается как |

|

|

|

|

|

|

|||||||

l ≈2a + |

π |

(d2 |

+d1 )+ |

(d2 −d1 )2 |

|

|

2 |

|

|

4a . |

(8.1.38) |

Межосевое расстояние a при окончательно установленной длине ремня, согласно (8.1.38), равно

a = |

2l −π (d2 + d1)+ |

[2l −π (d2 + d1)]2 |

−8(d2 − d1 )2 |

|

|

8 |

|

|

|

|

|

. |

(8.1.39) |

Выбор межосевого расстояния определяется прежде всего компоновкой проектируемого оборудования, причем чем меньше это расстояние, тем меньше длина ремня и тем больше число изгибов ремня в единицу времени. Следовательно, при уменьшении межосевого расстояния долговечность ремня падает. Это обстоятельство вынуждает ограничивать величину межосевого расстояния, которая на практике принимается равной:

•для плоскоременных передач

a ≥15,(d2 |

+ d1 ) |

; |

(8.1.40) |

|

|

• |

для передач клиновыми и поликлиновыми ремнями |

|

|

|

a ≥ 0,55(d2 |

+ d1 )+ h |

(8.1.41) |

|

|

. |

Здесь h - высота ремня.

Силы, действующие на валы ременной передачи. Необходимость создания преднатяга и

последующее нагружение ременной передачи, вызванное действием внешнего момента T , приводят к появлению |

||||||||||

большой по величине реактивной силы Frr , приложенной к сопряженным с ременной передачей валам (рис. 8.1.9). |

||||||||||

Ясно, что в работающей передаче сила Frr представляет собой результирующую сил натяжения Sr1 и |

Sr2 , |

|||||||||

направленную по радиусу к центру вращения вала и по модулю равную |

|

|

|

|

|

|

||||

F = |

S 2 |

+ S 2 + 2S |

1 |

S |

2 |

cosα ≈ 2S |

0 |

cosθ |

. |

(8.1.42) |

r |

1 |

2 |

|

|

|

|||||

Рис. 8.1.9

Кривые скольжения. Геометрические размеры передачи определяют значение момента вращения, который может быть передан с ее помощью, т. е. тяговую (или нагрузочную) способность. Для численной

характеристикой тяговой способности применяется коэффициент тяги ϕ :

ϕ = |

|

Ft |

= |

Ft |

|

|

|

S1 |

+ S2 |

2S0 . |

(8.1.43) |

||||

|

|

||||||

Воспользовавшись (8.1.20), перепишем выражение (8.1.43) в виде