Основы проектирования машин / ГЛАВА 4

.1.pdf

ГЛАВА 4.1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Типы резьбы и их основные геометрические параметры. Резьбовыми называются

такие pазъемные соединения, неподвижность элементов которых обеспечивается за счет деталей (болтов, винтов, шпилек, гаек и др.), имеющих резьбу. Эти соединения являются наиболее распространенными среди разъемных и широко применяются в машиностроении, приборостроении, строительстве и т. д.

Резьба представляет собой поверхность, образованную перемещением профиля по винтовой линии вдоль оси цилиндрической либо конической образующей заготовки. В зависимости от этого различают цилиндрические и конические резьбы. Наибольшее распространение получила цилиндрическая резьба; коническая в основном применяется в соединениях всевозможных труб.

Резьба, нанесенная на наружную поверхность детали, называется наружной, а на внутреннюю -

внутренней.

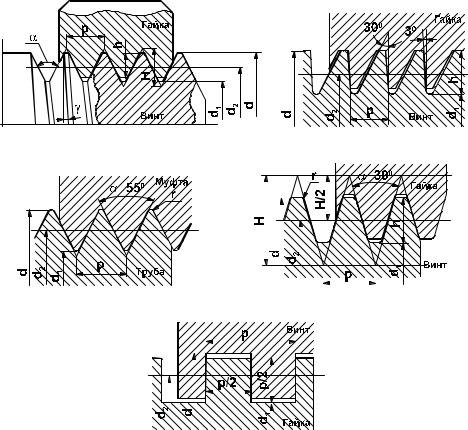

Контур сечения резьбы в плоскости, содержащей ось детали, называется профилем резьбы. Многообразие типов резьбы определяется выбором контура. По виду профиля в осевом сечении резьба делится на следующие типы (рис. 4.1.1a - d):

•треугольная;

•упорная;

•трубная (разновидность треугольной резьбы, со скругленными выступами);

•трапецеидальная.

a) |

|

|

|

|

|

|

|

b) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c) |

|

|

|

|

|

|

|

|

d) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e)

Рис. 4.1.1

Частным случаем резьбы трапецеидального профиля является прямоугольная резьба (рис. 4.1.1e). Этот тип в настоящее время на практике почти не используется, так как обладает рядом существенных недостатков. Но поскольку расчет резьбы такого профиля имеет теоретическое значение, он рассматривается наряду с остальными.

Винтовая поверхность резьбы может быть образована одновременным движением нескольких контуров. В

таком случае резьба считается многозаходной, а величина заходности определяется количеством таких контуров. По направлению винтовой линии бывают правые и левые резьбы, причем левая применяется крайне редко. Основными геометрическими параметрами цилиндрической резьбы являются:

•d, D - наружный диаметр;

•d1, D1 - внутренний диаметр;

•d2 , D2 - средний диаметр (на среднем диаметре ширина канавки равна ширине выступа);

• α - угол профиля, равный углу между смежными сторонами резьбы в плоскости осевого сечения;

•R - радиус впадины в плоскости осевого сечения;

•p - расстояние между одноименными точками смежных витков, измеренное вдоль оси (шаг резьбы);

•n - число заходов резьбы;

• γ - угол подъема винтовой линии tgγ = |

pn |

|

πd2 . |

||

Геометрические размеры резьб в зависимости от диаметра стандартизованы, что позволяет обеспечить их взаимозаменяемость.

Для стандартной резьбы треугольного профиля (рис. 4.1.1a) угол при вершине равен α = 600 . Резьба треугольного профиля с таким значением угла называется метрической. Метрические резьбы выполняются с

крупным и мелким шагами. Резьба с крупным шагом используется наиболее часто, в то время как область применения резьбы с мелким шагом охватывает только случаи, когда необходимо обеспечить точное осевое перемещение при регулировке или ограничить радиальные размеры винтовой пары.

Угол при вершине, равныйα = 300 , принимается для стандартных трапецеидальных резьб. Резьбы, нарезанные на конической поверхности, являются герметичными, и при их использовании нет необходимости

устанавливать дополнительные уплотнения.

Обеспечению герметичности служит также трубная резьба, которая широко применяется для соединения труб и различной арматуры.

Кинематической характеристикой винтовой пары (винт - гайка) является отношение dp / dϕ , где dp -

относительное осевое перемещение одного из элементов пары при повороте другого элемента на угол dϕ . Исходя из данного определения, для резьбы постоянного шага имеем

dp / dϕ = pn / 2π = |

d2 |

tgγ |

|

|

|

||

2 |

. |

(4.1.1) |

|

По назначению резьбы делятся на крепежные (к каковым относятся: метрическая с треугольным профилем; трубная; круглая; резьба винтов, предназначенных для скрепления деревянных деталей) и резьбы винтовых механизмов (трапецеидальная, упорная, прямоугольная). Однако эта классификация является несколько условной, поскольку нет строгих правил использования какой-либо из резьб только как крепежной, или только в качестве резьбы винтовых механизмов.

Наибольшие потери на трение, величина которых зависит от угла профиля, имеет метрическая резьба. Так как при крепеже трение играет положительную роль, то во избежание произвольного отвинчивания именно резьбы треугольного профиля являются основными для крепежных деталей. Трапецеидальная и упорная резьбы используются в винтовых передачах (преобразующих вращательное движение в поступательное), так как они обладают наименьшими потерями на трение, и, как следствие, более высоким коэффициентом полезного действия. Упорная резьба применяется при больших односторонних осевых нагрузках.

Винтовая пара. На практике применяются три принципиально различные конструктивные схемы установки деталей крепления (рис. 4.1.2a - c).

Типы резьбовых соединений. Прежде всего, это крепление винтом и гайкой (иногда пара винт - гайка называется болтом). Винт представляет собой стержень с головкой и одним резьбовым концом. Такой тип крепления используется для сборки деталей малой толщины (рис. 4.1.2a).

В том случае, если одна из собираемых деталей имеет большие линейные размеры, то рекомендуется использовать соединение винтом (рис. 4.1.2b). Как правило, винты устанавливаются в отверстие с зазором. В этом случае гайкой служит та часть одной из соединяемых деталей, на которой нарезана резьба.

Если предполагаются частые сборка и разборка резьбового соединения, то вместо винта целесообразно воспользоваться шпилькой и гайкой. Шпилька - это стержень, на обоих концах которого нарезана резьба. Одним

концом шпилька завинчивается до упора в резьбовое отверстие на одной из собираемых деталей, а на другом конце на шпильку навинчивается гайка (рис. 4.1.2c). Таким образом, шпилька постоянно находится в отверстии, и даже при частых сборке и разборке разрушения витков резьбы не произойдет.

a) |

b) |

c) |

Рис. 4.1.2

Главное преимущество болтовых и шпилечных соединений заключается в том, что на самих соединяемых деталях резьба отсутствует.

Момент завинчивания и КПД винтовой пары. Моментом завинчивания T называется момент,

который следует приложить к гайке, для того чтобы собрать соединение. Он складывается из двух составляющих:

T = T1 + T2 , |

( 4.1.2) |

где T1 - момент сопротивления в резьбе; T2 - момент трения на торце гайки.

Рассмотрим затянутое резьбовое соединение, которое при завинчивании гаечным ключом нагружается усилием затяжки F0 . В результате приложения силы затяжки на поверхности соединяемых деталей появляется

контактное давление p0 , а тело винта растягивается. Очевидно также, что соединяемые детали при этом сжимаются.

При изучении силового взаимодействия в винтовой паре удобно представить резьбу развернутой по среднему диаметру. В таком случае витки резьбы можно смоделировать наклонной плоскостью, а гайку представить в виде груза, который перемещается по этой плоскости. Будем решать эту задачу применительно к резьбе прямоугольного профиля. Различия в результатах расчета для профилей других форм будут отмечены ниже.

Рис. 4.1.3

Предположим, что груз при приложении к нему силы затяжки F0 поднимается по наклонной плоскости вверх (что соответствует процессу завинчивания гайки). При таком движении на наклонную плоскость (резьбу)

2T1

будут действовать следующие силы (рис. 4.1.3): сила давления со стороны груза R , окружная сила Ft = d2

(здесь под T1 подразумевается внешний момент со стороны ключа, по абсолютной величине равный моменту сопротивления в резьбе и противоположный ему по направлению) и осевая сила Fa , численно равная силе затяжки F0 , но направленная в противоположную сторону.

Полная сила давления R , в свою очередь, является равнодействующей силы нормального давления Fn

и силы трения Ff , Ff = f Fn , f - коэффициент трения на торце гайки. Известно, что при движении тела |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

приложенная к нему реакция опоры не совпадает с направлением нормали из-за наличия трения, т. е. вектор R |

||||||||||||||||||||||||||

не совпадает с направлением нормали, а наклонен к нему под углом трения ρ |

. Из рис. 4.1.3 следует, что |

|

||||||||||||||||||||||||

|

|

|

|

Ff = Fntgρ, |

|

Ft |

|

= F0tg(γ + ρ). |

(4.1.3) |

|||||||||||||||||

Момент сопротивления в резьбе с учетом (4.1.3) приобретает вид |

|

|

||||||||||||||||||||||||

|

|

|

|

|

T = |

Ft d2 |

= F |

d2 |

|

tg(γ + ρ) |

|

|||||||||||||||

|

|

2 |

|

2 |

|

|||||||||||||||||||||

|

|

1 |

|

|

|

|

|

|

|

0 |

|

|

|

. |

( 4.1.4) |

|||||||||||

Для резьбы, угол которой отличен от прямого, ρ следует заменить приведенным углом трения |

|

|||||||||||||||||||||||||

ρ′ = arctg |

f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cos(α / 2) |

. Тогда выражение (4.1.4) записывается как |

|

|

|||||||||||||||||||||||

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

T |

= F |

|

d2 |

tg(γ + ρ′) |

|

|

||||||||||||

|

|

|

2 |

|

|

|||||||||||||||||||||

|

|

1 |

|

0 |

|

|

|

|

|

|

|

|

|

|

. |

( 4.1.5) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.1.4 |

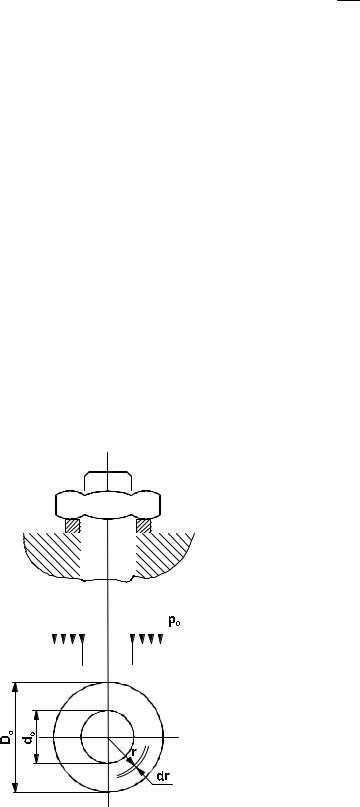

Для расчета момента трения T2 на торце гайки представим опорную поверхность гайки (головки винта) в

виде кольца, ограниченного двумя концентрическими окружностями (рис. 4.1.4). Выделяя на этой поверхности

элементарный участок толщиной dr , находящийся на расстоянии r от центра, для T2 |

имеем |

|

||||||||||||||||||

|

|

|

D0 |

/ 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

T2 = |

∫2πr 2 p0 f dr |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

d0 / 2 |

. |

|

|

|

|

|

|

|

|

|

( 4.1.6) |

||||||

Здесь d0 - диаметр отверстия в корпусе, |

D0 - наружный диаметр опорной поверхности гайки. Полагая |

|||||||||||||||||||

контактные давления |

p0 |

, возникающие вследствие приложенной силы затяжки |

F |

|

|

|

|

|

||||||||||||

|

|

0 , равномерно |

|

|||||||||||||||||

|

|

p0 = |

4F0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

π(D02 − d0 2 ) |

, и вычисляя интеграл в правой части (4.1.6), получим |

|||||||||||||||||

распределенными по торцу гайки, |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

F f (D03 − d03 ) |

|

|

|

|

|

|

|

|||||

|

|

|

T |

|

|

= |

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 π(D03 − d02 ) |

|

|

|

|

|

|

||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

. |

|

|

|

|

(4.1.7) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Окончательно выражение ( 4.1.2) для момента завинчивания T записывается с учетом (4.1.5) и ( 4.1.7) в |

||||||||||||||||||||

виде |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d2 |

tg(γ + ρ′)+ |

f D03 − d03 |

|

|

|||||||||||||

|

|

|

T = F0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

2 |

3 D |

2 |

− d |

2 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

0 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

. |

(4.1.8) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Практический интерес представляет такой параметр, как коэффициент полезного действия (КПД) η винтовой пары. Как известно, КПД равен отношению полезной работы (в данном случае совершенной осевой силой

F0 ) к затраченной (здесь эти функции выполняет момент трения в резьбе при повороте на угол dϕ ), а именно

|

η = |

|

F0 dp |

|

|

|

|||

|

|

T dϕ |

. |

|

(4.1.9) |

||||

|

|

|

|

|

|||||

|

|

|

1 |

|

|

||||

Поскольку осевое перемещение dp гайки при повороте на угол dϕ , как следует из (4.1.1), равно |

|

||||||||

dp = dϕ |

d2 |

tgγ |

|

||||||

|

|

||||||||

|

|

|

2 |

|

, |

(4.1.10) |

|||

то после подстановки (4.1.5) и (4.1.10) в (4.1.9) получаем |

|

|

|

|

|

|

|

|

|

η = |

|

|

tgγ |

|

|

|

|

||

|

tg(γ + ρ′) . |

(4.1.11) |

|||||||

|

|

||||||||

Расчет единичного резьбового соединения. Расчет резьбового соединения заключается в оценке его прочности и проверке герметичности стыка.

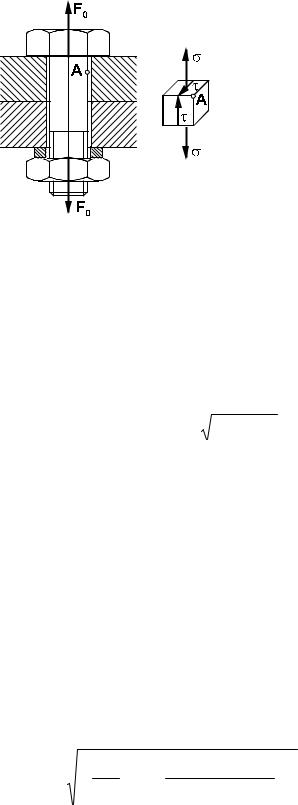

Резьбовое соединение, установленное в отверстие с зазором и нагруженное усилием затяжки.

Прочность резьбового соединения не зависит от его конструктивного исполнения, поэтому методика расчета, излагаемая ниже, может быть использована для каждого из трех типов крепления.

Рис. 4.1.5 |

В качестве примера рассмотрим вариант резьбового соединения винтом и гайкой (рис. 4.1.5), называемого иначе болтовым соединением. Если болтовое соединение не воспринимает внешней нагрузки, а

находится лишь под действием силы начальной затяжки F0 , то стержень винта растягивается и закручивается

моментом трения в резьбе T1 . Считаем, что напряжения растяжения одинаковы по сечению, а напряжения сдвига при кручении увеличиваются пропорционально расстоянию до оси вращения. Очевидно, что наибольшие

суммарные напряжения от силы затяжки возникают в точках на цилиндрической поверхности стержня винта. Для точек, находящихся на этой поверхности, величины эквивалентных напряжений можно определить в соответствии с одной из гипотез прочности. Например, согласно гипотезе максимальных касательных напряжений (2.7.32)

величину эквивалентного напряжения |

σ e |

можно представить в виде |

σe |

= (σ2 + 3τ2 ) |

σ |

- |

|

|

, где |

|

нормальное напряжение растяжения силой F0 ; τ - напряжение сдвига от момента в резьбе.

Нормальное напряжение растяжения σ от осевой нагрузки F0 можно интерпретировать как напряжение, возникающие при растяжении стержня диаметром d1 , то есть записать

σ = |

4F0 |

|

|

|

πd 2 |

(4.1.12) |

|||

|

||||

|

1 . |

|||

Напряжение сдвига τ от момента трения T1 в резьбе определяется аналогично случаю кручения цилиндра диаметром d1 и для наиболее нагруженной точки A в соответствии с (2.4.27) равно

|

|

τ = |

T1 |

= |

|

16T1 |

|

|

|

|

|

|||

|

|

|

Wp |

|

|

πd13 |

|

|

|

(4.1.13) |

||||

|

|

|

|

|

|

|

|

|

. |

|

|

|

||

Подстановка (4.1.12) и (4.1.13) в формулу (2.7.32) дает |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

σ |

|

|

4F0 |

|

|

16F0d2 tg(γ + ρ′) |

|

|

|

|||||

|

= |

+3 |

|

|

|

|||||||||

|

e |

|

πd 2 |

|

|

|

|

|

2πd 3 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

(4.1.14) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

Выражение (4.1.14) можно представить в иной форме, вынося первое слагаемое из-под знака корня. Кроме того, вычисление эквивалентного напряжения можно выполнить применительно к случаю стандартной метрической

резьбы, для которой имеют место следующие приближенные соотношения: d2 / d1 ≈1,01, γ = 20 30′, f ≈ 0,15. Тогда получаем

σ e ≈1,3 |

4F0 |

|

|

πd2 |

(4.1.15) |

||

|

1 . |

||

Следует прокомментировать полученный результат. Формула (4.1.15) свидетельствует, что расчет затянутого резьбового соединения без внешней нагрузки сводится к проверке условия прочности стержня винта в

опасном сечении на растяжение, а наличие напряжений от кручения учитывается поправкой, численно равной 1,3 . Условие прочности записывается в виде

|

σ |

e |

≈13, |

4F0 |

|

≤ σ |

a |

|

|

|

πd2 |

(4.1.16) |

|||||||

|

|

|

|

|

|||||

|

|

|

|

|

1 |

|

|

, |

|

где σa - |

допускаемое напряжение растяжения для болтового соединения, величина которого находится из |

||||||||

условия отсутствия пластических деформаций. Она зависит от предела текучести материала винта σr |

и равна |

||||||||

|

|

|

σ |

a |

= σr |

|

|

|

|

|

|

|

|

s |

. |

|

(4.1.17) |

||

Здесь s - |

|

|

|

|

|

||||

коэффициент запаса прочности. |

|

|

|

|

|

|

|

|

|

Численное значение коэффициента запаса s рекомендуется выбирать в зависимости от технологии сборки. Если такая сборка выполняется динамометрическим ключом, который позволяет строго контролировать

усилие затяжки, то s =1,3...1,5 . Затяжка при таком варианте сборки называется контролируемой. Однако в большинстве случаев ключи для затяжки не имеют средств контроля момента завинчивания, и в результате сила

затяжки оказывается неопределенной. Сборка, выполняемая таким ключом, считается неконтролируемой, и в

этом случае целесообразно увеличить значение коэффициента запаса и принимать его равным , причем наибольшие значения из указанного интервала следует выбирать для винтов малых диаметров, у которых

возможность перетяжки является более вероятной.

При изложении методики расчета на прочность затянутого резьбового соединения речь шла только о стержне винта, и ничего не было сказано о прочности витков резьбы. Следует отметить, что разные деформации сопряженных участков винта и гайки приводят к тому, что каждый из витков имеет нагрузку, существенно отличную от других. Теоретические исследования, выполненные с целью определения степени неравномерности распределения нагрузки по виткам резьбы, показали, что для соединения, имеющего шесть витков на длине гайки, первый от опорной поверхности виток воспринимает 52% от общей внешней нагрузки, в то время как последний, шестой виток - только 2% . Это говорит о том, что повысить прочность резьбы за счет увеличения высоты гайки нельзя, так как последние витки на осевую нагрузку почти не реагируют. Реальное распределение сил по виткам резьбы несколько более равномерно из-за наличия погрешностей изготовления деталей, участвующих в сопряжении, но качественная картина распределения остается неизменной. По этой причине глубину завинчивания

принимают равной: диаметру d - для завинчивания в деталь из стали; 1,5d - для завинчивания в деталь из

чугуна и цветных металлов; - для завинчивания в деталь из легких сплавов.

Причиной разрушения витков резьбы может быть также их срез у основания профиля и смятие (контактные пластические деформации) на винтовой поверхности витка. Срезом называется такое разрушение по поверхности наибольших касательных напряжений, при котором появляются необратимые пластические деформации и, как следствие, прогрессирующий пластический сдвиг. Срез наступает тогда, когда касательные напряжения у основания профиля равны пределу текучести при сдвиге. Под смятием понимается такое состояние поверхности витка, при котором нормальные напряжения в контакте равны пределу текучести.

Однако для стандартной резьбы исследовать прочность ее витков на срез и смятие нет необходимости, поскольку в этом случае условия прочности выполняются автоматически. При этом основной расчет сводится к расчету стержня винта.

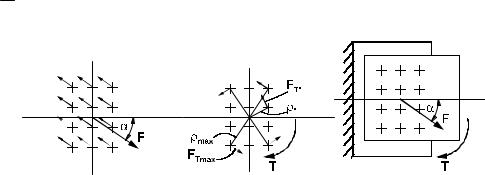

Резьбовое соединение, установленное в отверстие с зазором при нагружении сдвигающей силой.

Пример такого нагружения приведен на рис. 4.1.6. Это соединение должно обеспечить взаимную неподвижность деталей при приложении сдвигающих сил. Пусть Fs - сдвигающая сила, приходящаяся на один винт, ss -

коэффициент запаса по сдвигу, f - коэффициент трения деталей сопряжения. Условие несдвигаемости будет выполнено, если сила трения Ff окажется больше, чем внешняя сдвигающая нагрузка, т. е.

Ff = F0 f ≥ Fs ss

|

|

|

|

|

Ff = F0 f ≥ Fs ss . |

(4.1.18) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.1.6

Отсюда необходимое усилие затяжки резьбового соединения, при котором выполнено условие несдвигаемости, равно

F = |

Fs ss |

|

|

|

|

|

|

0 |

f |

. |

(4.1.19) |

|

|||

|

|

Остается добавить, что рекомендованные значения коэффициентов запаса по сдвигу лежат в диапазоне

ss =1,2 ÷1,4 .

В общем случае число i поверхностей трения может быть больше единицы. Тогда сила затяжки соединения с учетом (4.1.19) определится выражением

F |

= |

Fs ss |

|

|

|

|

|||

0 |

|

if . |

|

|

|

|

(4.1.20) |

||

Проектировочный расчет такого соединения заканчивается определением диаметра винта с помощью формулы (4.1.16).

Резьбовое соединение, установленное в отверстие без зазора при нагружении сдвигающей силой.

При действии больших сдвигающих сил винты могут устанавливаться в отверстие без зазора (рис. 4.1.7). Технологически такое соединение выполнить довольно трудно, и по этой причине его применение должно быть продиктовано только высоким уровнем сдвигающей нагрузки. Основной причиной разрушения соединений этого типа является срез винта по сечению, в котором напряжения сдвига являются максимальными. Очевидно, что это сечение совпадает с плоскостью возможного сдвига поверхностей. Задача расчета круглого поперечного сечения на сопротивление сдвигу (срезу) была рассмотрена ранее в главе 2.4.

Рис. 4.1.7

Обозначим черезτas допускаемое напряжение сдвига, рекомендованное значение которого определяется так же, как и для шпоночных соединений (см. далее главу 4.2.4 ). В соответствии с этим условие прочности на срез

приобретает вид

τ |

s |

= |

Fs |

≤ τ |

as |

|

|

|

|

||||||

|

|

πd |

0 |

|

|

||

|

|

|

|

|

. |

(4.1.21) |

|

В случае соединения тонких деталей требуется проверка на сопротивление смятию. Заметим, что при таком типе установки стержня винта в отверстие предполагается наличие либо нулевого зазора, либо небольшого натяга. В рамках этого предположения нормальные напряжения, возникающие при приложении нагрузки, можно

считать распределенными по закону косинуса, а именно σϕ = σc cosϕ (рис. 4.1.8a). Тем не менее такой характер распределения имеет место только в том случае, если поверхности сопряжения идеально изготовлены.

На практике же эти поверхности всегда имеют погрешности формы, что существенно искажает картину распределения напряжений.

a) |

b) |

Рис. 4.1.8

Фактическая эпюра нормальных напряжений зависит от конкретной топографии поверхности элементов, находящихся в контакте. В общем случае характер распределения сильно отличается от косинусоидального и описывается совокупностью случайных функций. Принимая во внимание неопределенность в выборе функции

распределения, можно считать, что напряжение остается постоянным, а именно σϕ = σc .

Величину напряжения смятияσc можно получить из условия равновесия нижней пластины (рис. 4.1.8b):

π / |

2 |

d0 |

|

|

|

Fs = 2 |

∫σc |

l cosϕ dϕ |

|

||

2 |

(4.1.22) |

||||

|

0 |

|

, |

||

где dϕ - угол, определяющий размеры текущей элементарной площадки; l - минимальная высота сопряжения.

Решение уравнения равновесия (4.1.22) относительно напряжения σc позволяет написать условие

прочности на сопротивление пластическому деформированию, которое будет иметь вид

|

σ |

c |

= |

Fs |

≤ σ |

ac |

|

|

d0 l |

|

|||||

|

|

|

|

|

|||

|

|

|

|

|

, |

(4.1.23) |

|

где σ ac - |

допускаемое нормальное напряжение на поверхности смятия. При выборе допускаемого напряжения |

||||||

следует руководствоваться рекомендацией, согласно которой |

|

|

|

|

|

|

|

• |

σac = (0,8 ÷1,0)σr - для контакта стальных деталей; |

|

|

||||

•σac = 0,8σb - для чугуна.

Здесь σr - предел текучести наименее прочного материала в контакте; σb - предел прочности.

Расчет группы винтов при действии сдвигающих нагрузок. В случае нагружения группы винтов

центральной сдвигающей силой F (центральной называется сила, приложенная к центру тяжести стыка) можно

предположить, что в результате каждый из n винтов воспринимает одинаковую часть внешней нагрузки, равную

F

FF = n . Для выполнения условия равновесия силы, приложенные к каждому из винтов, должны быть противонаправлены по отношению к внешней нагрузке.

a) |

b) |

|

|

|

c) |

|

|

|

Рис. 4.1.9

Если же внешний момент T действует в плоскости стыка, то каждый из винтов воспринимает различную долю внешней нагрузки. Предположим, что величина внешней силы, приходящейся на произвольно размещенный

i - й винт, пропорциональна расстоянию ρi от этого винта до центра сдвига (относительно этого центра возможен поворот стыка; подробнее о центре сдвига и определении его местоположения будет сказано ниже).

Очевидно также, что реактивная сила FTi , вызванная действием внешнего момента, перпендикулярна радиус-вектору, проведенному от центра винта до центра сдвига. Эта сила должна создавать реактивный момент,

по знаку противоположный внешнему. Уравнение равновесия при этом будет иметь вид

T = ∑FTi ρi |

|

||||

|

|

i |

. |

(4.1.24) |

|

Обозначим через FT max и ρmax силу, приложенную к наиболее нагруженному винту, и расстояние до |

|||||

этого винта. Тогда из предположения о пропорциональности нагрузки расстоянию до центра следует, что |

|

||||

|

FTi |

= |

FT max |

|

|

|

ρi |

ρmax . |

(4.1.25) |

||

Пусть ni - число винтов, расположенных на одинаковом расстоянии от центра. Эти винты образуют группу.

Количество групп винтов обозначим через n0 . Тогда, выражая из (4.1.25) величину FTi и подставляя ее в

(4.1.24), запишем