Основы проектирования машин / ГЛАВА 10

.1.pdf

ГЛАВА 10.1. ВАЛЫ И ОСИ

Назначение и геометрия валов и осей. Валы и оси предназначены для размещения вращающихся деталей, таких как зубчатые колеса, шкивы, барабаны и т. д. Вал в отличие от оси передает вращающий момент от одной детали к другой. Среди огромного количества всевозможных деталей валы занимают особое место, потому что, как правило, тяжело нагружены. Это обстоятельство может быть причиной их усталостного разрушения.

Объясняется это тем, что в силу конструктивных особенностей валов нагрузка на них знакопеременна. В этой связи

копределению геометрических параметров валов следует подходить с особой ответственностью.

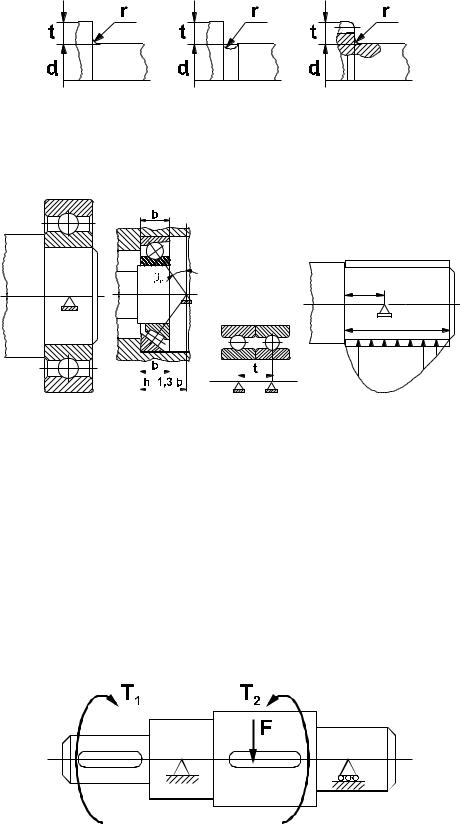

Вподавляющем большинстве случаев вал - это тело вращения, представляющее собой деталь осесимметричной ступенчатой формы (рис. 10.1.1a-c). Исключение составляют коленчатые валы (рис. 10.1.1d).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a) |

b) |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c) |

d) |

Рис. 10.1.1

На рис. 10.1.1a показан гладкий вал, который в случае отсутствия кручения можно назвать осью. На рис. 10.1.1b изображен вал ступенчатой формы. Такая форма вала упрощает сборку и позволяет более рационально использовать металл за счет уменьшения размеров менее нагруженных участков, обеспечивая принципиальную возможность создания равнопрочных конструкций. На рис. 10.1.1c приведен ступенчатый вал с внутренним отверстием. Внутреннее отверстие облегчает конструкцию вала и позволяет обеспечить равный уровень напряжений в каждом из поперечных сечений.

Разумеется, конструкции валов более разнообразны по отношению к тем, что показаны на рисунках.

Часто на валах нарезаются зубья. Такой вал называется шестерней. Встречаются валы с высокой крутильной податливостью - торсионные валы. Применяются также валы с высокой изгибной податливостью - гибкие валы, и т. д. Длинные валы выполняются составными, отдельные участки которых соединены фланцами.

Для изготовления валов преимущественно используются углеродистые и легированные стали, а при высоких нагрузках - титановые сплавы. Выбор материала и его термообработка зависит от требуемых механических характеристик вала. Поверхности валов, как правило, шлифуются, а в отдельных случаях полируются, для чего в местах перепада диаметров размещают технологические канавки для выхода шлифовального круга (рис. 10.1.2).

При проектировании валов следует избегать резких перепадов диаметров и острых углов, так как это приводит к появлению высоких местных напряжений и существенно снижает усталостную прочность. Для уменьшения уровня местных напряжений в местах пересопряжения рекомендуется использовать гладкие поверхности, очерченные радиусом (рис. 10.1.3).

Рис. 10.1.2

Для того чтобы избежать разрушения вала, необходимо выполнить расчеты на:

•статическую прочность;

•сопротивление усталости;

•жесткость;

•виброустойчивость.

Рис. 10.1.3

Кроме того, для ряда валов следует провести проверку устойчивости, износостойкости и т. д. Все перечисленные расчеты выполняются в виде проверочных, когда по известной геометрии и нагрузкам требуется определить выходные параметры, такие как напряжения, перемещения, коэффициенты запаса статической и усталостной прочности, собственные частоты и формы.

(0,25-0,3)l

l

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a) |

b) |

|

|

c) |

|

|

|

d) |

||||||||||

Рис. 10.1.4

Расчет на статическую прочность. Детали, размещенные на валах, как правило, находятся под воздействием сосредоточенных или распределенных сил, а также изгибающих и крутящих моментов, которые деформируют вал и вызывают внутри него появление напряжений. Так как при статических расчетах приходится оперировать моделями, то размещенные на валу детали заменяются системой реактивных сил и моментов.

В качестве модели формы будем использовать балки переменного сечения. Опорами валов служат подшипники. Нагрузки в виде системы сосредоточенных и распределенных сил, а также изгибающих и крутящих моментов, должны быть приложены к геометрической оси вала. С этой целью силовые факторы переносятся из точек их фактического приложения в точки, лежащие на оси вала, известными методами механики. Реакция подшипника на вал представляется в виде сосредоточенной силы, точка приложения которой лежит в месте пересечения нормали в контакте тела качения с дорожкой в оси вала (рис. 10.1.4 a-c). Если реакция, действующая на вал со стороны подшипника, распределена вдоль шейки вала по некоторому закону, то точка приложения реакции является точкой приложения результирующей (рис. 10.1.4d).

Пример модели вала с размещенными на нем силовыми факторами приведен на рис. 10.1.5.

Рис. 10.1.5

Обычно внешние нагрузки, приложенные к валу, не лежат в одной плоскости, вот почему их следует представлять в виде проекций на два взаимно перпендикулярных направления. Выполнив необходимые расчеты для каждой из двух взаимно перпендикулярных плоскостей, окончательный результат можно получить

геометрическим сложением составляющих.

Внешние нагрузки вызывают в сечении вала нормальные и касательные напряжения. Нормальные напряжения возникают вследствие изгибающего момента, а касательные - как из-за наличия момента кручения, так и из-за поперечных сил. Последним видом напряжений, в силу их малости, обычно пренебрегают.

Для расчета прочности необходимо знать закон изменения изгибающего M и крутящего T моментов по |

|||||||||||

длине вала. С этой целью строятся эпюры изгибающих M = M (z) |

и крутящих T =T (z)моментов, где |

z - |

|||||||||

координата рассматриваемого поперечного сечения вала. От эпюры моментов можно легко перейти к эпюрам |

|||||||||||

напряжений (см. раздел 2) для сплошного круглого сечения диаметром dz : |

|

T (z) |

|

16T (z) |

|

||||||

σ |

|

= 32M (z) |

τz |

= |

= |

|

|||||

|

|

π dz3 |

|

|

|||||||

|

z |

πd 3 |

; |

|

Wp |

(10.1.1) |

|||||

|

|

|

|

z |

|

|

|

, |

|||

а от них к эквивалентным напряжениям. Здесь под нормальными и касательными напряжениями понимаются |

|||||||||||

наибольшие напряжения в сечении. |

|

|

|

|

|

|

|

|

|

|

|

Согласно теории прочности по наибольшим касательным напряжениям имеет место равенство |

|

||||||||||

|

|

σ |

e |

= |

σ 2 +4τ2 |

|

|

(10.1.2) |

|||

|

|

|

|

z |

|

z , |

|

|

|||

где σe - эквивалентные напряжения в текущем сечении.

Расчет статической прочности сводится к определению коэффициента запаса для наиболее неблагоприятного случая. С этой целью необходимо определить совокупность эквивалентных напряжений по длине вала и выбрать наибольшее значение:

σe max = max{σe1,σe2 ,...,σen}. .

Тогда запас прочности по текучести nr :

n |

r |

= |

|

σr |

|

|

|

σ |

(10.1.3) |

||||||

|

|

||||||

|

|

|

|

e max , |

|||

где σ r - предел текучести материала вала. Значение коэффициента запаса статической прочности не должно быть больше nr ≥1,3 ÷1,5 .

Расчет валов на сопротивление усталости проводится по методике, описанной в главе 2.10. Зависимость напряжений во времени описывается синусоидальным законом, так как при вращении вала каждые его пол-оборота приводят к изменению знака напряжений изгиба. Такой характер изменения напряжений может привести к усталостному разрушению вала. Практика показывает, что оно является основным видом разрушения для валов. Как было показано в главе 2.10 в формулах 2.10.18 и 2.10.20, значение коэффициентов запаса можно определить из следующих выражений:

nσ |

= |

|

|

|

|

σ−1 |

|

|

|

|

|

|

= |

|

σ−1 |

|

|

nτ |

= |

|

|

|

|

|

|

τ−1 |

|

= |

|

τ−1 |

|

||||||||

K |

σd |

σ |

am |

+ |

σ ψ |

σ |

|

σ |

e ; |

K |

τd |

τ |

am |

+τ ψ |

τ |

|

τ |

e , (10.1.4) |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

||||||||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K |

σd |

= |

|

Kσ |

|

|

+ |

|

1 |

|

|

−1 K |

τd |

= |

Kτ |

+ |

|

|

1 |

|

−1 |

|

|

|

|

|

|

|||||||||||

|

β |

|

|

|

β |

|

|

|

β |

|

|

|

|

β |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

mσ |

|

sσ |

|

; |

|

|

|

mτ |

|

|

sτ . |

|

|

|

|

(10.1.5) |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

При расчете валов принимается σam =σz , σm = 0 , τam =τm =τ / 2 , где σz и τz задаются

соотношением (10.1.1). Странные на первый взгляд рекомендации для выбора касательных напряжений τam и τm можно объяснить тем, что для вала характерно два возможных напряженных состояния: с передачей момента

вращения и без передачи. По этой причине напряжение изменяется в пределах от 0 до τz .

Входящие в выражения (10.1.3) эффективные коэффициенты концентрации Kσ и Kτ (2.10.10) учитывают влияние местных напряжений на величину запаса по усталостной прочности. Под местными

напряжениями понимаются резкие изменения напряжений внутри небольшого объема, вызванные изменениями формы детали. Такие изменения могут быть следствием наличия местных концентраторов.

Значения эффективных коэффициентов концентрации приведены в таблицах 10.1.1 - 10.1.1.

Таблица 10.1.1: Эффективные коэффициенты концентрации напряжений в ступенчатом переходе с галтелью

t/r |

r/d |

|

Kσ приσb , МПа |

|

|

|

|

|

Kτ приσb , МПа |

|

||

|

|

500 |

700 |

900 |

1200 |

500 |

700 |

900 |

1200 |

|||

|

0,01 |

1,35 |

1,4 |

1,45 |

1,5 |

|

1,3 |

1,3 |

1,3 |

1,3 |

||

|

0,02 |

1,45 |

1,5 |

1,55 |

1,6 |

|

1,35 |

1,35 |

1,4 |

1,4 |

||

1 |

0,03 |

1,65 |

1,7 |

1,8 |

1,9 |

|

1,4 |

1,45 |

1,45 |

1,5 |

||

|

0,05 |

1,6 |

1,7 |

1,8 |

1,95 |

|

1,45 |

1,45 |

1,5 |

1,55 |

||

|

0,010 |

1,45 |

1,55 |

1,65 |

1,85 |

|

1,4 |

1,4 |

1,45 |

1,5 |

||

|

0,01 |

1,55 |

1,6 |

1,65 |

1,7 |

|

1,4 |

1,4 |

1,45 |

1,45 |

||

2 |

0,02 |

1,8 |

1,9 |

2,0 |

2,15 |

|

1,55 |

1,6 |

1,65 |

1,7 |

||

|

0,03 |

1,8 |

1,95 |

2,05 |

2,25 |

|

1,55 |

1,6 |

1,65 |

1,7 |

||

|

0,05 |

1,75 |

1,9 |

2,0 |

2,2 |

|

1,55 |

1,6 |

1,65 |

1,75 |

||

|

0,01 |

1,9 |

2,0 |

2,1 |

2,2 |

|

1,55 |

1,6 |

1,65 |

1,75 |

||

3 |

0,02 |

1,95 |

2,1 |

2,2 |

2,4 |

|

1,6 |

1,7 |

1,75 |

1,85 |

||

|

0,03 |

1,95 |

2,1 |

2,25 |

2,45 |

|

1,65 |

1,7 |

1,75 |

1,9 |

||

5 |

0,01 |

2,1 |

2,25 |

2,35 |

2,50 |

|

2,2 |

2,3 |

2,4 |

2,6 |

||

0,02 |

2,15 |

2,3 |

2.45 |

2,65 |

|

2,1 |

2,15 |

2,25 |

2,4 |

|||

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 10.1. 6

Обозначения, используемые в таблице, пояснены на рис. 10.1.6.

Таблица 10.1.2: Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов для различных концентраторов

σb , |

|

Шлицы |

Шпоночная |

Резьба |

Поперечное |

|||

|

|

канавка |

|

|

|

отверстие |

||

МПа |

Kσ |

Kτ |

Kσ |

Kτ |

Kσ |

Kτ |

Kσ |

Kτ |

600 |

1,55 |

2,36/1,46 |

1,46/1,76 |

1,54 |

1,96 |

1,54 |

2,05/1,852,10/1,902,20/2,002,30/2,101,80 |

|

800 |

1,65 |

2,55/1,58 |

1,62/2,01 |

1,88 |

2,20 |

1,71 |

|

1,95 |

1000 |

1,72 |

2,70/1,58 |

1,77/2,26 |

2,22 |

2,61 |

2,22 |

|

1,90 |

1200 |

1,75 |

2,80/1,60 |

1,92/2,50 |

2,39 |

2,90 |

2,39 |

|

2,00 |

В числителе -значения для валов с прямобочными шлицами,

ав знаменателе - для эвольвентных шлицев.

В числителезначения для канавок, полученных пальцевой фрезой,

взнаменателе - дисковой.

В числителе значения для валов при диаметре отверстия a = (0,05 ÷0,25)d .

Коэффициенты влияния абсолютных размеров βmσ и βmτ |

|

вычисляются по эмпирическим формулам |

|||||||||||||||

|

|

|

d |

|

−2νσ |

|

|

|

|

|

|

d |

|

−2ντ |

|

||

βmσ |

|

|

βmτ |

|

|

|

|

|

|||||||||

+ |

|

|

|

|

|

|

|

||||||||||

= 0,5 1 |

7,5 |

|

= 0,5 1 + |

7,5 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

, |

(10.1.6) |

||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

νσ |

= 0,19 −0,000125σb ; ντ =1,5νσ . |

|

(10.1.7) |

|||||||||||||

Коэффициенты влияния качества поверхности βsσ |

и βsτ задаются выражениями (2.10.15). |

|

|||||||||||||||

Общий запас усталостной прочности n рассчитывается по формуле (2.10.27), |

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

1 |

|

= |

1 |

+ |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

n2 |

nσ2 |

nτ2 |

|

|

|

|

(10.1.8) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|||

Усталостная прочность считается удовлетворительной, если выполняется условие 1,5 ≤ n ≤ 2,5 . Расчетный запас прочности определяется для наиболее опасного сечения. Ввиду громоздкости расчетов эту

операцию удобно выполнять на ЭВМ.

Жесткость валов. К отдельным конструкциям валов предъявляются особые требования по жесткости, так как неудовлетворительная жесткость может неблагоприятно сказываться на работе связанных с ними деталей: зубчатых колес, передач, подшипников, шлицевых соединений, муфт и других элементов. Важными характеристиками, влияющими на жесткость валов, являются смещения, углы наклона сечений и углы закручивания, вызванные деформациями. В этой связи жесткость условна разделяется на поперечную и крутильную.

Допустимые упругие перемещения (прогибы и углы поворота) сечений вала зависят от конкретных требований, предъявляемых к конструкции, и особенностей ее работы, следовательно, общий подход здесь нецелесообразен. Допустимые значения углов поворота сечения вала (в радианах) в местах расположения различных типов подшипников приведены ниже.

Подшипники качения: |

|

шариковые однорядные.......... |

0,0050 |

шариковые сферические......... |

0,0500 |

роликовые цилиндрические..... |

0,0025 |

роликовые конические............. |

0,0016 |

Подшипники скольжения............ |

0,0010 |

Экспериментально установлено, например, что для снижения коэффициента концентрации нагрузки максимальный прогиб валов, несущих зубчатые колеса, не должен быть более 0,0002 - 0,0003 от расстояния между

опорами, а допустимый прогиб под колесами не должен превышать 0,01m - для цилиндрических передач и

0,01m - для конических, глобоидных и гипоидных ( m - модуль зацепления).

Очевидно, что приведенные выше рекомендации подходят только для проведения грубой оценки, так как более точное решение оказывается возможным только при учете сопряженных с валом элементов

Обычно крутильная жесткость вала не играет существенной роли и не контролируется. Существуют общие рекомендации, согласно которым величина угла закручивания не должна превышать четверти градуса на длине 1 м. Если необходимы иные требования к жесткости вала, то это необходимо предусматривать особо.

Расчет жесткости связан с расчетом величин смещений оси вала. В этом случае вал представляется как балка переменного сечения, которая может быть рассчитана, например, методом сил (см. гл. 2.6).