Основы проектирования машин / ГЛАВА 8

.2.pdf

ГЛАВА 8.2. ЦЕПНЫЕ ПЕРЕДАЧИ

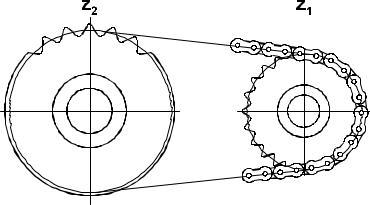

Цепные передачи являются разновидностью передач зацеплением. Они представляют собой механизмы, в которых движение передается шарнирной цепью, охватывающей ведущее и ведомое зубчатые колеса (с числами

зубьев z1 и z2 соответственно), которые называются звездочками (рис. 8.2.1). При таком конструктивном решении движение может быть передано на значительное расстояние.

Рис. 8.2.1

Как и передачи других типов, цепные имеют достоинства и недостатки, которые и определяют область их практического применения.

Таблица 8.2.1: Средняя величина КПД цепных передач

Виды цепных передач

закрытые передачи при достаточной смазке

η

η = 0,94 ÷0,96

открытые передачи со |

η = 0,92 ÷0,95 |

смазкой |

|

открытые передач без |

η = 0,90 ÷0,92 |

смазки |

|

Одним из главных достоинств цепных передач является достаточно высокий КПД (табл. 8.2.1).

Цепные передачи могут быть высоконагруженными (до 100 кВт и выше), что существенно отличает их от ременных. Кроме того, они имеют значительно меньшие размеры и нагрузки на валы и опоры по сравнению с

ременными передачами при равной внешней нагрузке, для них не характерно проскальзывание цепи по звездочке и буксование, а кроме того, стальная цепь прочнее ремня.

Рекомендованное значение ресурса закрытых цепных передач обычно L =10000 ÷15000 часов. В

отдельных случаях такие передачи могут работать без разрушения 50000 часов и более.

Перечисленные достоинства цепных передаточных механизмов привели к их широкому использованию в сельскохозяйственных и строительно - дорожных машинах, подъемно - транспортной технике, оборудовании для горной и нефтяной промышленностей, текстильном и полиграфическом оборудовании, и т. д.

К числу недостатков цепной передачи следует отнести повышенный износ сопряженных поверхностей и значительный шум при эксплуатации.

В цепных передачах линейная скорость перемещения цепи v не является величиной постоянной, из-за чего неизбежно возникновение ускорений и связанных с ними динамических сил, приводящих к вибрациям и

ударам. Величины этих вибраций и ударов возрастают с увеличением угловых скоростей вращения звездочек. Это обстоятельство вынуждает ограничивать верхний предел угловой скорости. Для передач общего назначения эта

скорость не должна превышать 15 м/с. В специальных приводах цепные передачи работают при скоростях до 35 м/с.

Оптимальное значение передаточного отношения для цепных передач лежит в диапазоне u =1,5 ÷5 , а

максимально допустимое - u ≤10 .

По назначению цепи бывают приводные и тяговые, из которых самое большое применение получили

пластинчатые. Приводные цепи применяются в качестве ступеней в приводах различных стационарных машин и механизмов, в то время как тяговые используются для перемещения груза, что не является предметом нашего рассмотрения. В дальнейшем здесь рассматриваются лишь приводные пластинчатые цепи.

a) |

b)

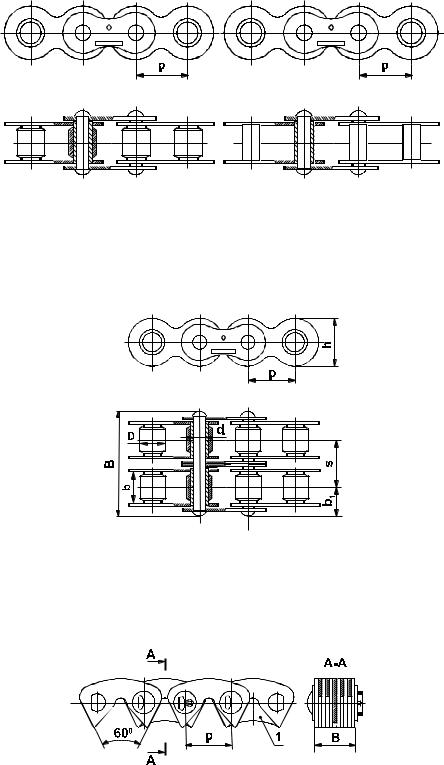

Рис. 8.2.2

По конструктивному исполнению приводные цепи подразделяются на роликовые (рис. 8.2.2а), которые распространенны наиболее широко, и втулочные (рис. 8.2.2b). Роликовые цепи могут быть как однорядными, так и

многорядными (рис. 8.2.3). При больших скоростях вращения (более 10 м/с) роликовые цепи рекомендуется заменять более дешевыми и легкими втулочными, которые при хорошей смазке имеют равную с первыми

долговечность.

Рис. 8.2.3

Кроме того, существуют варианты использования зубчатых цепей (рис. 8.2.4), каждое звено которых условно можно представить в виде зуба, входящего в зацепление с зубьями звездочек. Но в настоящее время на практике они почти не встречаются из-за отсутствия заметных преимуществ по отношению к остальным типам цепных передач и высокой стоимости.

Рис. 8.2.4

Кинематика цепной передачи. Основными кинематическими характеристиками цепной передачи являются следующие параметры:

• линейная скорость перемещения цепи v ;

•угловая скорость вращения ведущей звездочкиω1 ;

•угловая скорость вращения ведомой звездочкиω2 .

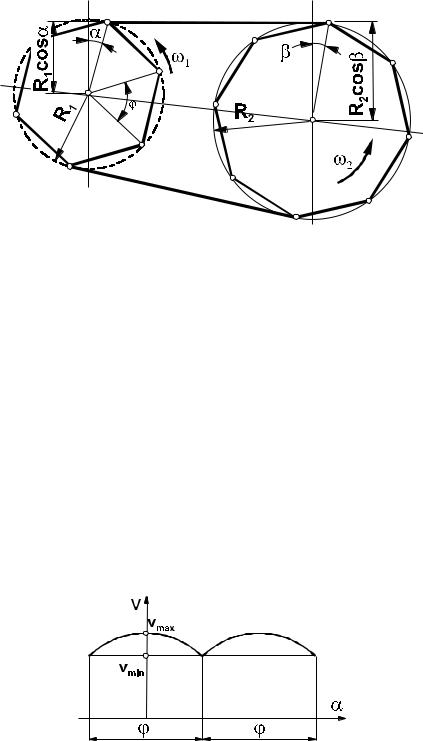

Рассмотрим эти параметры подробно. На рис. 8.2.5 приведена кинематическая модель цепной передачи с горизонтально расположенной ведущей ветвью. Здесь звенья цепи представляются в виде отрезков прямых,

вписанных в дуги окружностей радиусами R1 и R2 , равными радиусам ведущей и ведомой звездочек. В текущем |

|

положении координаты ведущего и ведомого звеньев звездочки характеризуются углами α и β |

|

соответственно; ϕ |

- угловой шаг ведущей звездочки. |

Рис. 8.2.5

Линейная скорость v цепи равна |

|

v =ω1 R1 cosα =ω2 R2 cos β . |

(8.2.1) |

Угол α в процессе вращения меняется в пределах 0 ≤α ≤π / z1 , а величина угла β лежит в пределах

0 ≤ β ≤π / z2 . Следовательно, скорость перемещения цепи также изменяется, достигая своего максимального

νmax и минимального νmin |

значений, |

|

|

|

cos(π / z2 ) |

|

|

||||||

v |

= ω |

1 |

R |

1 |

= ω |

2 |

R |

2 ; |

vmin |

= ω1R1 cos(π / z1 ) = ω2 R2 |

. |

(8.2.2) |

|

max |

|

|

|

|

|

|

|

||||||

На рис. 8.2.6a показан график изменения линейной скорости перемещения цепи в зависимости от угла

поворотаα ведущей звездочки. Этот график представляет собой периодическую функцию, дифференцирование которой позволяет проследить процесс изменения ускорения. Ускорение (рис. 8.2.6b) также является

периодической функцией, но с разрывами на границах периодов. В точках разрывов функции ускорения имеют место динамические проявления в виде ударов. Чем больше скорость вращения и чем меньше число зубьев у звездочки, тем динамические силы, действующие со стороны цепи на звездочку, выше. Последнее обстоятельство вынуждает проектировщиков ограничивать величины этих параметров. В зависимости от геометрических размеров цепных передач предприятия - изготовители предлагают и величины предельно допустимых угловых скоростей, которые продиктованы результатами экспериментальных исследований.

a)

|

b) |

|

|

|

|

|

|

|

|

|

|

|

||

Рис. 8.2.6 |

|

|

|

|

|

|

|

|

|

|

|

|||

Мгновенные значения угловых скоростей ω1 и ω2 рассчитываются по формулам |

|

|

|

|||||||||||

ω1 = |

|

v |

ω2 = |

|

v |

|

|

|

||||||

R1 cosα |

R2 cos |

β |

. |

(8.2.3) |

||||||||||

|

|

|

|

|

|

|

; |

|

|

|

|

|

||

Мгновенное значение передаточного отношения ur с учетом (8.2.3) равно |

|

|

|

|

||||||||||

u = z1 |

= ω1 |

= R2 cos β |

|

|

|

|

||||||||

r |

|

z2 |

|

ω2 |

|

|

R1 cosα |

. |

|

|

(8.2.4) |

|||

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

В качестве предельной числовой характеристики следует принимать передаточное отношение, полученное |

||||||||||||||

в предположении бесконечного числа зубьев. Тогда, при z1 → ∞ и z2 → ∞, имеем |

cosα →1; |

|

||||||||||||

cos β →1. При этом из (8.2.4) следует, что |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

u = |

R2 |

|

|

|

|

|

||||

|

|

|

|

R |

|

|

|

(8.2.5) |

||||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

1 . |

|

|

|

|

|||

вращенияДляεчисловой, равный характеристики неравномерности вращения используется коэффициент неравномерности

ε = umax −umin |

|

|

u |

. |

(8.2.6) |

Непостоянство и периодичность динамических усилий в процессе работы цепной передачи может привести к появлению резонансных явлений, представляющих опасность при высоких скоростях движения цепи. Критические частоты вращения зависят от жесткости валов и звездочек, а также ряда других параметров. Расчет критических частот рассмотрен выше в главе 3.4.

Геометрические параметры цепных передач. Рассмотрим особенности геометрии цепи и звездочки.

Геометрия цепи. Для сокращения затрат на изготовление цепных передач целесообразно пользоваться стандартным набором нормальных размеров цепей в зависимости от передаваемого момента вращения (табл. 8.2.2).

Таблица 8.2.2: Нормальные размеры цепей

Обозначениеp Q, |

B, D |

d s b1, |

h, |

|

цепи |

не |

не |

не |

не |

|

менее |

более |

более |

|

|

более |

|||

λПогоннаяN A масса, кг/м

b,

не

более

ПРЛ-19,05:1 |

19,05 |

29,5 |

33 |

11,91 |

5,96 |

0 |

17 |

18,2 |

1,6 |

1,6 |

1 |

95,4 |

12,7 |

ПРЛ-25,40:1 |

25,4 |

50,0 |

39 |

15,88 |

7,95 |

0 |

22 |

24,2 |

1,6 |

2,6 |

1 |

161,2 |

15,88 |

ПРЛ-31,75:1 |

31,75 |

70,0 |

46 |

19,05 |

9,55 |

0 |

24 |

30,2 |

1,67 |

3,8 |

1 |

244 |

19,05 |

ПРЛ-38,10:1 |

38,1 |

100,0 |

58 |

22,23 |

11,12 |

0 |

30 |

36,2 |

1,71 |

5,5 |

1 |

376 |

25,4 |

ПРЛ-44,45:1 |

44,45 |

130,0 |

62 |

25,4 |

12,72 |

0 |

34 |

42,2 |

1,75 |

7,5 |

1 |

445 |

25,4 |

ПРЛ-50,80:1 |

50,8 |

160,0 |

72 |

28,58 |

14,29 |

0 |

38 |

48,3 |

1,78 |

9,7 |

1 |

614 |

31,75 |

ПРЛ-15,88:1 |

15,875 |

22,7 |

24 |

10,16 |

5,08 |

0 |

13 |

14,8 |

1,56 |

0,9 |

1 |

60,2 |

6,65 |

ПР-12,70:3 |

12,7 |

18,2 |

19 |

8,51 |

4,45 |

0 |

10 |

11,8 |

1,5 |

0,65 |

1 |

39,6 |

5,4 |

ПР-63,50:1 |

63,5 |

353,8 |

89 |

39,68 |

19,84 |

0 |

48 |

60,4 |

1,6 |

16 |

1 |

1042 |

38,1 |

ПР-50,80:1 |

50,8 |

226,8 |

72 |

28,58 |

14,29 |

0 |

38 |

48,3 |

1,76 |

9,7 |

1 |

646 |

31,75 |

ПР-44,45:1 |

44,45 |

172,4 |

62 |

25,7 |

12,72 |

0 |

34 |

42,4 |

1,73 |

7,5 |

1 |

473 |

25,4 |

ПР-38,10:1 |

38,1 |

127,0 |

58 |

22,23 |

11,12 |

0 |

30 |

36,4 |

1,71 |

5,5 |

1 |

394 |

25,4 |

ПР-31,75:1 |

31,75 |

88,5 |

46 |

19,05 |

9,55 |

0 |

24 |

30,2 |

1,67 |

3,8 |

1 |

262,2 |

19,05 |

ПР-25,40:1 |

25,4 |

56,7 |

39 |

15,88 |

7,95 |

0 |

22 |

24,2 |

1,6 |

2,6 |

1 |

179,7 |

15,88 |

ПР-19,05:1 |

19,05 |

31,8 |

33 |

11,91 |

5,96 |

0 |

18 |

18,2 |

1,6 |

1,9 |

1 |

105,8 |

12,7 |

ПР-15,88:2 |

15,875 |

22,7 |

24 |

10,16 |

5,08 |

0 |

13 |

14,8 |

1,56 |

1 |

1 |

70,9 |

9,65 |

ПР-12,70:4 |

12,7 |

18,2 |

21 |

8,51 |

4,45 |

0 |

11 |

11,8 |

1,5 |

0,75 |

1 |

50,3 |

7,75 |

ПР-12,70:2 |

12,7 |

9,0 |

12 |

7,75 |

3,66 |

0 |

7 |

10 |

1,64 |

0,35 |

1 |

20,1 |

3,3 |

ПР-12,70:1 |

12,7 |

9,0 |

8,7 |

7,75 |

3,66 |

0 |

0 |

10 |

1,64 |

0,3 |

1 |

16,8 |

2,4 |

ПР-9,53:1 |

9,525 |

9,1 |

17 |

6,35 |

3,28 |

0 |

10 |

8,5 |

1,5 |

0,45 |

1 |

28 |

5,72 |

ПР-8,00:1 |

8 |

4,6 |

12 |

5 |

2,31 |

0 |

7 |

7,5 |

1,6 |

0,2 |

1 |

11 |

3 |

ПР-15,88:1 |

15,875 |

22,7 |

20 |

10,16 |

5,08 |

0 |

11 |

14,8 |

1,56 |

0,8 |

1 |

54,8 |

6,48 |

2ПР-12,70:1 |

12,7 |

31,8 |

35 |

8,51 |

4,45 |

13,92 |

11 |

11,8 |

1,49 |

1,4 |

2 |

105 |

7,75 |

2ПР-25,40:1 |

25,4 |

113,4 |

68 |

15,88 |

7,95 |

29,29 |

22 |

24,2 |

1,6 |

5 |

2 |

359 |

15,88 |

2ПР-50,80:1 |

50,8 |

453,6 |

130 |

28,58 |

14,29 |

58,55 |

38 |

48,3 |

1,78 |

19,1 |

2 |

1292 |

31,75 |

2ПР-44,45:1 |

44,45 |

344,8 |

110 |

25,4 |

12,72 |

48,87 |

34 |

42,4 |

1,75 |

14,4 |

2 |

946 |

25,4 |

2ПР-38,10:1 |

38,1 |

254,0 |

104 |

22,23 |

11,12 |

45,44 |

30 |

36,2 |

1,71 |

11 |

2 |

788 |

25,4 |

2ПР-31,75:1 |

31,75 |

177,0 |

82 |

19,05 |

9,55 |

35,76 |

24 |

30,2 |

1,67 |

7,3 |

2 |

524 |

19,05 |

3ПР-44,45:1 |

44,45 |

517,2 |

160 |

25,4 |

12,72 |

48,87 |

34 |

42,4 |

1,75 |

21,7 |

3 |

1419 |

25,4 |

2ПР-25,40:1 |

25,4 |

113,4 |

68 |

15,88 |

7,95 |

29,29 |

22 |

24,2 |

1,6 |

5 |

2 |

359 |

15,88 |

3ПР-50,80:1 |

50,8 |

680,4 |

190 |

28,58 |

14,29 |

58,55 |

38 |

48,3 |

1,78 |

28,3 |

3 |

1938 |

31,75 |

3ПР-38,10:1 |

38,1 |

381,0 |

150 |

22,23 |

11,12 |

45,44 |

30 |

36,2 |

1,71 |

16,5 |

3 |

1182 |

25,4 |

3ПР-31,75:1 |

31,75 |

265,5 |

120 |

19,05 |

9,55 |

35,76 |

24 |

30,2 |

1,67 |

11 |

3 |

786 |

19,05 |

3ПР-25,40:1 |

25,4 |

170,1 |

98 |

15,88 |

7,95 |

29,29 |

22 |

24,2 |

1,6 |

7,5 |

3 |

539 |

15,88 |

3ПР-19,05:1 |

19,05 |

108,0 |

86 |

11,91 |

5,88 |

25,5 |

18 |

18,2 |

1,6 |

5 |

3 |

317 |

12,7 |

3ПР-12,70:1 |

12,7 |

45,4 |

50 |

8,51 |

4,45 |

13,92 |

11 |

11,8 |

1,49 |

2 |

3 |

150 |

7,75 |

3ПР-15,88:1 |

15,875 |

68,1 |

57 |

10,16 |

5,08 |

16,59 |

13 |

14,8 |

1,56 |

2,8 |

3 |

202 |

9,65 |

4ПР-19,05:1 |

19,05 |

152,0 |

105 |

11,91 |

5,96 |

25,5 |

18 |

18,2 |

1,6 |

7,5 |

4 |

408 |

12,7 |

ПРД-38,10:1 |

38,1 |

29,5 |

31 |

11,91 |

5,96 |

0 |

17 |

18,2 |

3,199 |

1,1 |

1 |

105,8 |

12,7 |

ПРД-76,20:1 |

76,2 |

100,0 |

57 |

22,23 |

11,12 |

0 |

30 |

36,2 |

3,428 |

3,8 |

1 |

460 |

25,4 |

ПРД-63,50:1 |

63,5 |

70,0 |

46 |

19,05 |

9,55 |

0 |

24 |

30,2 |

3,333 |

2,6 |

1 |

304 |

19,05 |

ПРД-50,80:1 |

50,8 |

50,0 |

39 |

15,88 |

7,95 |

0 |

22 |

24,2 |

3,199 |

1,9 |

1 |

215 |

15,88 |

ПРД-38,00:1 |

38 |

30,0 |

42 |

15,88 |

7,95 |

0 |

23 |

21,3 |

3,393 |

1,87 |

1 |

225 |

22 |

ПРД-31,75:1 |

31,75 |

22,7 |

24 |

10,16 |

5,08 |

0 |

13 |

14,8 |

3,125 |

0,6 |

1 |

67,5 |

9,65 |

ПРД-38,00:2 |

38 |

40,0 |

47 |

15,88 |

7,95 |

0 |

26 |

21,3 |

3,393 |

2,1 |

1 |

242 |

22 |

ПРИ-140,00:1 |

140 |

1200,0 |

182 |

65 |

36 |

0 |

94 |

90 |

2,154 |

63 |

1 |

4320 |

80 |

ПРИ-78,10:1 |

78,1 |

360,0 |

102 |

33,3 |

17,15 |

0 |

51 |

45 |

2,345 |

14 |

1 |

996 |

38,1 |

ПРИ-78,10:2 |

78,1 |

400,0 |

102 |

40 |

19 |

0 |

51 |

56 |

1,952 |

19 |

1 |

1103 |

38,1 |

ПРИ-103,20:1 |

103,2 |

650,0 |

135 |

46 |

24 |

0 |

73 |

60 |

2,243 |

28 |

1 |

1968 |

49 |

Примечание: (см. рис. 8.2.2 - 8.2.3) p - номинальный шаг цепи; Q - разрушающая нагрузка цепи; B - ширина цепи; D - диаметр элемента зацепления цепи (втулки, ролика); d -

диаметр валика; s - расстояние между осями рядов (для многорядных цепей); b1 -

половина ширины звена цепи; h - высота цепи; N - число рядов цепи; A = bd -

проекция опорной поверхности шарнира цепи; b - расстояние между внутренними

пластинами цепи; λ = p D - геометрическая характеристика зацепления. Все линейные размеры приведены в мм, площадь - в кв. Мм.

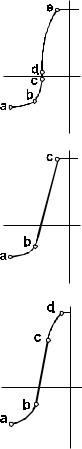

Геометрия звездочки. Звездочки цепных передач напоминают зубчатые колеса, только с иной формой зуба. Контур зуба звездочки выбирается таким образом, чтобы обеспечить минимальные: давление между роликом и зубом, уровень износа, динамические нагрузки на зуб и т. д. В таблице 8.2.3 приведены три возможных варианта профиля зуба звездочек цепных передач.

Таблица 8.2.3: Возможные варианты профиля зуба звездочек цепных передач

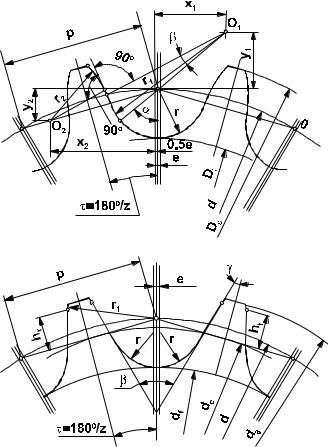

1. Вогнуто - выпуклый (ГОСТ |

Образуется из четырех участков: |

591 - 69) |

впадины ab, вогнутой поверхности |

|

bc, очень незначительной по |

|

величине прямолинейной |

|

поверхности cd и головки зуба de. |

2. Прямолинейный (ГОСТ 592 -

81)

Образуется из двух участков: впадины ab и рабочей части bc с прямолинейной поверхностью зуба.

3. Прямолинейно - выпуклый

(ГОСТ 592 - 81)

Образуется из трех участков: впадины ab, рабочей части bc с прямолинейной поверхностью и головки зуба cd.

Вогнуто - выпуклая форма профиля представлена участком положительной кривизны de (головка зуба),

небольшим по величине линейным участком cd и двумя участками вогнутого профиля, bc и ab . Зуб звездочки

прямолинейного профиля состоит из двух сопряженных участков - линейного bc и вогнутого ab . Зуб звездочки прямолинейно - выпуклого профиля образуется из трех участков разной кривизны: рабочий участок зуба,

очерченный отрезком прямой - линией bc , сопрягается с участками cd выпуклого и ab вогнутого профилей. Каждый из описанных здесь профилей имеет свои преимущества, но самое широкое распространение,

особенно при высоких скоростях вращения, получил выгнуто - выпуклый профиль, который обеспечивает минимальный уровень контактных напряжений. Наиболее эффективно такой тип профиля применяется для цепей

малого шага, у которых отношение шага цепи p к диаметру ролика цепи D подчиняется неравенству p / D ≤ 2

. Примеры построения такого профиля приведены на рис. 8.2.7а. В качестве примера приведен также прямолинейный профиль с закруглением вершин зубьев (рис. 8.2.7b). Как следует из рисунков, профили звездочек

выполняются как без смещения центров впадин, так и со смещением e . Рекомендованная величина смещения составляет e = 0,03 p .

a)

b)

Рис. 8.2.7

Аналогия между зубьями звездочек цепных передач и зубчатых колес позволяет использовать некоторые обозначения и понятия, введенные ранее применительно к зубчатым передачам.

Периодичность геометрической формы звездочки с числом зубьев z можно характеризовать величиной |

||||||||

шага p , а ее габаритные размеры - |

диаметром делительной окружности d , |

|

|

|

||||

|

d = |

p |

|

|

|

|

|

|

|

sin(π / z) |

. |

|

|

(8.2.7) |

|||

Диаметр окружности выступов |

|

|

|

|

|

|

|

|

|

|

0,5 + ctg |

180 |

|

|

|

||

|

da = p |

|

z |

|

|

|

||

|

|

|

|

|

|

. |

(8.2.8) |

|

|

|

|

|

|

|

|

||

Диаметр окружности впадин |

|

|

|

|

|

|

|

|

|

|

|

d f = d −2r |

, |

(8.2.9) |

|||

где r - радиус впадины. |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Формулы для полного расчета размеров зубьев звездочек приведены в таблицах 8.2.4 и 8.2.5. |

|

|||||||

Таблица 8.2.4: Расчетные формулы для определения геометрических параметров звездочек |

|

|||||||

Параметры и обозначения |

Расчетные формулы |

|

|

|

|

|

||

|

Профиль 1 |

|

Профиль 2 |

|

||||

|

(рис. 8.2.7а) |

|

(рис. 8.2.7b) |

|

||||

Половина углового шагаτ

Диаметр окружности, вписанной в шаговый

многоугольник, dc

Высота зуба, измеренная от

шаговой линии, ht Диаметр делительной

окружности d

Диаметр окружности

выступов da

Диаметр окружности впадин

d f

Смещение центров дуг впадин e

Радиус впадины r

Радиус сопряжения r1

Радиус головки зуба r2

Половина угла впадины

α, β

Угол сопряжения β

Половина угла зуба ϕ,γ

Прямой участок профиля

FG, hr

Расстояние от центра дуги впадины до центра дуги

головки зуба O1O2

|

|

|

|

|

|

τ = |

180° |

|

|

|

|

|

z |

||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

dc = pctgτ |

|||

|

|

|

|

|

|

ht |

= 0,25 p |

||

|

|

p |

|

|

|

||||

d = sin τ |

|

|

См. табл. 8.2.5 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

da |

= dc + 2ht |

|||

|

|

|

|

|

d f |

= d − 2r |

|||

e = 0 - без смещения |

|

d f ≤ d − D −0175. d |

|||||||

центров |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

e = 0,03 p - со |

|

|

|

||||||

смещением центров |

|

|

|

||||||

r = 0,5025D + 0.05 |

e = (0,01 ÷0,05) p |

||||||||

r1 = 0,8D + r = |

|

r = 0,5(D −0,05 p) |

|||||||

=1,3025D + 0,65 |

|

||||||||

|

|

|

|||||||

r2 = D(1,24 cosϕ + |

|

|

|

||||||

+ 0,8cos β −1,3025) − |

- |

||||||||

−0,05 |

|

|

|

|

|

|

|

||

α = 55°− |

60° |

|

|

r2 = ( p −0,5D −0,5e) × |

|||||

z |

|

×cosγ |

|||||||

β = 18°− |

60° |

|

|

|

β = 2γ +2τ |

||||

z |

|

|

|||||||

|

|

|

|

|

|

||||

ϕ =17°− |

64° |

= |

|

- |

|||||

|

|

||||||||

|

|

|

z |

|

|

|

|||

= 90°−τ −α − β |

|

|

|

||||||

FG = D(1,24sin ϕ − |

|

γ =13°÷20° |

|||||||

−0,8sin β) |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

O1O2 =1.24D |

|

|

hr = r2 sin γ |

||||||

Координаты точки |

O1 |

x = 0,8D sinα |

|

|

1 |

- |

|

|

|

y1 |

= 0,8D cosα |

Координаты точки O2 |

x2 |

=1,24D cosτ |

|

|

|

|

- |

|

|

y2 |

=1,24D sinτ |

Примечание: Величины, имеющие размерность длины, измеряются в миллиметрах; углы - в градусах.

Таблица 8.2.5: Высота зуба звездочки

Число зубьев звездочек z

Число зубьев звездочек

λ

5-30 31-50 51 и более

До 2,2 |

h = (0,55 − |

0,5 |

) p |

h = (0,65 − |

0,5 |

) p |

ht = (0,70 − |

0,5 |

) p |

||||||||||

|

|||||||||||||||||||

|

|

||||||||||||||||||

|

t |

|

|

|

λ |

t |

|

|

|

λ |

|

|

|

|

λ |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Свыше |

ht |

= |

0,65 |

p |

ht |

= |

0,75 |

p |

ht |

= |

0,90 |

|

p |

||||||

2,2 |

|

||||||||||||||||||

|

|

λ |

|||||||||||||||||

|

|

|

λ |

|

|

|

|

λ |

|

|

|

|

|

|

|||||

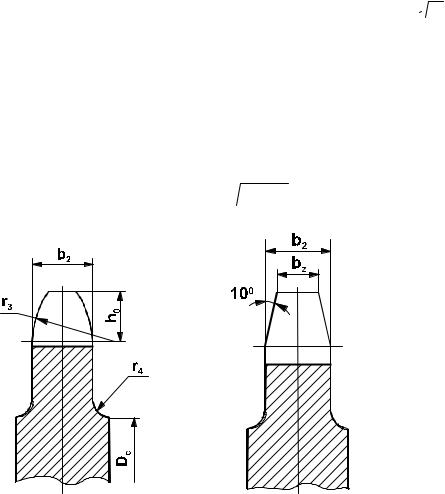

Поперечное сечение венца звездочки и основной профиль зуба необходимо выбирать таким образом, чтобы обеспечить свободный вход звеньев цепи в зацепление, а также компенсацию некоторых неточностей монтажа и перекосов, возникающих при эксплуатации. Поэтому в зацеплении между зубьями звездочки и

внутренними пластинами цепи должен быть зазор, рекомендованное значение которого равно δ = 0,07b  N . Для того, чтобы избежать наезжания внутренних пластин цепей на вершины зубьев, поперечный профиль

N . Для того, чтобы избежать наезжания внутренних пластин цепей на вершины зубьев, поперечный профиль

скругляют (рис. 8.2.8а) или выполняют с угловыми скосами (рис. 8.2.8b). Радиус скругления вершин r3 и высоту профильной части зуба h0 рекомендуется определять по формулам

r3 |

=1,7D, h0 |

= 0,8D |

(8.2.10) |

|

|

. |

Ширина вершины зуба звездочки (для профиля на рис. 8.2.8b) равна

bz = b2 − 2(r3 −  r32 − h02 ) .

r32 − h02 ) .

а) |

b) |

Рис. 8.2.8

Здесь b2 - наибольшая ширина зуба звездочки, причем 1) для скругленного профиля (рис. 8.2.8a):

b2 = 0,93b − 0,15 - для однорядных звездочек; b2 = 0,90b −0,15 - для двухрядных и трехрядных; b2 = 0,86b − 0,30 - дли многорядных.

2) для профиля со скосами (рис. 8.2.8b):

b2 = (0,8 ÷0,9)b .

Общая ширина зубчатого венца многорядной звездочки:

Bz = s(N −1) + b2 . |

|

||||

Диаметр обода звездочки |

|

|

|

|

|

|

|

180° |

|

|

|

Dc |

= p ctg |

|

|

−1,3h0 |

|

z |

|

||||

|

|

|

. |

(8.2.11) |

|

|

|

|

|

||

Радиус r4 =1,6 мм при шаге p ≤ 35 мм и r4 = 2,5 мм при шаге |

p > 35 мм. |

|

|||

Далее будет показано, что уменьшение числа зубьев звездочки приводит к возрастанию возникающих при работе передачи динамических нагрузок, а увеличение числа зубьев - к росту габаритов передачи, а следовательно, повышению веса. Очевидно, что следует принимать некоторые компромиссные решения. Практика

проектирования показывает, что число зубьев z1 меньшей звездочки целесообразно выбирать исходя из условия

z1 > zmin ; zmin = 29 −2u ≥13 . |

(8.2.12) |

Для высокоскоростных передач zmin ≥ 35 .

Полученные по формуле (8.2.12) значения необходимо согласовывать с членами следующего ряда нечетных чисел: 13,15,17, 21, 23, 25 . При этом предпочтение следует отдавать простым числам из этого ряда.

Рекомендованная величина оптимального межосевого расстояния a находится из условия, что угол обхвата на малой звездочке удовлетворяет неравенству α1 ≥1200 ,

a = (30 ÷50) p. |

(8.2.13) |

Предельное значение межосевого расстояния |

|

amax = 80p. |

(8.2.14) |

Минимально допустимое значение межосевого расстояния (при |

α |

1 |

≥1200 |

) |

|

||||||||

|

|

|

|||||||||||

|

|

d |

1 |

+ d |

2 |

|

|

|

|

|

|

|

|

amin |

= |

|

|

+ (30 ÷50) мм, |

u < 3; |

|

|||||||

|

|

2 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d1 + d2 |

|

u +9 |

|

|

|

|

|

|

|||

amin |

= |

|

, |

|

u ≥ 3. |

|

|

||||||

|

|

|

|

||||||||||

|

|

|

|

2 |

|

10 |

|

|

|

|

, |

(8.2.15) |

|

d1 и d2 - диаметры ведущего и ведомого шкивов.

Задача практического расчета длины цепи в шагах на первом этапе сводится к определению необходимого

числа звеньев W0 по предварительно намеченному межосевому расстоянию a0 . Величина W0 |

рассчитывается |

||||||||||

по формуле, полученной по аналогии с (8.1.37): |

|

|

|

|

|

|

|

|

|

|

|

W0 |

= |

z1 + z2 |

+ |

2a0 |

cosγ |

− |

z1γ |

+ |

z2γ |

|

|

|

p |

π |

π . |

|

|||||||

|

2 |

|

|

|

|

(8.2.16) |

|||||