- •Методичний посібник

- •Введение

- •Принципы выбора и обоснования технологической схемы производства окускованного сырья

- •2. Методика расчета удельного расхода компонентов шихты и химического состава агломерата или окатышей

- •2.8. Средневзвешенное содержание элементов и оксидов в смесях, при известном соотношении компонентов шихты в смеси, рассчитывается из следующих уравнений:

- •2.10. Химический состав твердого топлива рассчитывается по известным составляющим (техническому анализу и химическому составу золы) следующим образом:

- •2.11. Содержание элементов и оксидов в агломерате (окатышах), без изменения переходящих в них из шихты (кроме серы, углерода, ппп, , и ) рассчитывается из соответствующих уравнений:

- •3. Расчёт технологической схемы производства окускованного материала

- •4. Методика выбора и расчета основного технологического оборудования

- •4.4. Выбор и расчет количества дробилок и мельниц для подготовки по крупности флюсов, твердого топлива и бентонитовой глины

- •5. Задания для выполнения курсового проекта

- •6. Пример комплексного расчета шихты и химического состава агломерата (окатышей)

- •8. Пример выбора и расчета потребности в основном технологическом оборудовании аглоцеха (цеха по производству окатышей)

- •8.4. Расчет необходимого количества дробилок для дробления добавок и мельниц для их измельчения (в случае производства окатышей).

- •9. Пример вывода. Сводные данные по проекту техннологии аглоцеха годовой производительностью 8,5 млн.Т годного агломерата

- •Литературные источники

6. Пример комплексного расчета шихты и химического состава агломерата (окатышей)

Цель расчета – определить удельный расход сухих и влажных железосодержащих, флюсовых и топливных компонентов шихты для получения 1000 кг агломерата (окатышей); рассчитывать химический состав агломерата (окатышей).

6.1 Исходные данные для расчета

5.1.1 Химические составы компонентов шихты, согласно полученного варианта для расчета агломерата или окатышей.

5.1.2 Соотношение железосодержащих составляющих в рудной смеси:

концентрат железорудный – 55%; аглоруда – 35%; колошниковая пыль – 10%.

5.1.3 Соотношение флюсовых составляющих в флюсовой смеси: известняк – 60%; доломитизированный известняк – 40%.

5.1.4 Соотношение топливных составляющих в топливной смеси: коксовая мелочь –65%; антрацитовый штыб – 35%.

5.1.5 Удельный расход углерода топливной смеси на 1000 кг агломерата – 52,3 кг/т.

5.1.6 Удельный расход бентонитовой глины – 0,0 кг/т.

5.1.7 Содержание FeO в агломерате - 11,6%.

5.1.8

Основность

![]() агломерата – 1,45 д.ед.

агломерата – 1,45 д.ед.

5.1.9 Степень десульфурации шихты – 88%.

5.1.10 Потери при прокаливании (ППП) в агломерате – 0,57%.

6.2 Расчёт удельного расхода компонентов шихты

6.2.1 Химические составы компонентов аглошихты, согласно полученного варианта расчета, приведены в табл. 6.1 и 6.2.

Таблица 6.1

Химический состав компонентов агломерационной шихты

Материалы |

Содержание компонентов, % |

|||||||

Feобщ |

Mn |

P |

Sобщ |

FeO |

Fe2O3 |

SiO2 |

Al 2O3 |

|

Железорудный концентрат |

65,263 |

0,021 |

0,014 |

0,042 |

24,86 |

65,61 |

8,11 |

0,27 |

Аглоруда |

54,159 |

0,152 |

0,072 |

0,283 |

0,54 |

76,77 |

15,88 |

3,45 |

Колошниковая пыль |

52,702 |

1,557 |

0,057 |

0,108 |

7,36 |

67,11 |

9,04 |

2,52 |

Известняк |

0,324 |

0,008 |

0,140 |

0,020 |

0,20 |

0,24 |

0,55 |

0,15 |

Доломитизированный известняк |

0,542 |

0,070 |

0,013 |

0,024 |

0,31 |

0,43 |

1,20 |

0,92 |

Зола коксовой мелочи |

19,299 |

0,968 |

0,179 |

1,149 |

- |

27,57 |

39,41 |

23,70 |

Зола антрацитового штыба |

17,402 |

1,148 |

0,157 |

0,853 |

- |

24,86 |

43,42 |

15,78 |

продолжение таблицы 6.1

Содержание компонентов, % |

Содержание влаги, % |

||||||||

CaO |

MgO |

MnO |

P2O5 |

SO3 |

CГС |

Прочие |

ППП |

|

|

0,18 |

0,09 |

0,027 |

0,032 |

0,105 |

- |

0,326 |

0,390 |

100,00 |

10,2 |

0,21 |

0,18 |

0,196 |

0,165 |

0,708 |

- |

0,741 |

1,160 |

100,00 |

4,8 |

2,18 |

1,10 |

2,010 |

0,130 |

0,270 |

6,830 |

0,970 |

0,480 |

100,00 |

8,2 |

54,85 |

0,50 |

0,010 |

0,320 |

0,050 |

- |

0,270 |

42,860 |

100,00 |

3,4 |

43,30 |

8,50 |

0,090 |

0,030 |

0,060 |

- |

0,970 |

44,190 |

100,00 |

4,1 |

3,45 |

1,34 |

1,250 |

0,410 |

2,438 |

- |

0,432 |

- |

100,00 |

- |

8,82 |

3,15 |

1,482 |

0,359 |

1,882 |

- |

0,247 |

- |

100,00 |

- |

Таблица 6.2

Технический анализ твердого топлива

Материалы |

Содержание влаги, % |

Содержание компонентов, % |

||||

зола |

сера горючая |

летучие |

углерод горючий |

|

||

Коксовая мелочь |

10,48 |

14,65 |

2,31 |

1,86 |

81,18 |

100,0 |

Антрацитовый штыб |

8,25 |

15,65 |

1,78 |

6,13 |

76,44 |

100,0 |

6.2.2. Расчет химического состава твердого топлива

Химические составы коксовой мелочи и антрацитового штыба рассчитываются, исходя из данных химического состава золы и технического анализа соответствующего твердого топлива.

Без изменения абсолютной величины в химический состав твердого топлива переходят из технического анализа горючая сера, летучие вещества и углерод горючий, причем горючая сера и летучие вещества входят в потери при прокаливании (ППП). Компоненты химического состава золы пересчитываются в состав твердого топлива пропорционально количеству в нем золы. Рассчитанный химический состав коксовой мелочи и антрацитового штыба приведен в таблице 6.3.

Таблица 6.3

Химический состав твердого топлива

Материалы |

Содержание компонентов, % |

|||||||

Feобщ |

Mn |

P |

Sобщ |

FeO |

Fe2O3 |

SiO2 |

Al2O3 |

|

Коксовая Мелочь |

2,8273 |

0,1418 |

0,0262 |

2,4529 |

- |

4,0390 |

5,7736 |

3,4721 |

Антрацитовый штыб |

2,7234 |

0,1796 |

0,0245 |

1,8978 |

- |

3,8906 |

6,7952 |

2,4696 |

продолжение табл.6.3

Содержание компонентов, % |

|||||||||

CaO |

MgO |

MnO |

P2O5 |

SO3 |

CГС |

Прочие |

ППП |

|

|

SГС |

Летучие |

||||||||

0,5054 |

0,1963 |

0,1831 |

0,0600 |

0,3572 |

81,18 |

0,0633 |

2,31 |

1,86 |

100,0 |

1,3803 |

0,4930 |

0,2319 |

0,0562 |

0,2945 |

76,44 |

0,0387 |

1,78 |

6,13 |

100,0 |

Примечание:

![]() ,

где

,

где

![]() - горючая сера из технического анализа;

- горючая сера из технического анализа;

![]() - сульфатная сера в золе.

- сульфатная сера в золе.

6.2.3 Расчет средневзвешенных составов смесей

Расчет средневзвешенных составов рудной, флюсовой и топливной смесей производят исходя из химических составов компонентов шихты, входящих в эти смеси, и заданного количества этих компонентов в соответствующей смеси.

Средневзвешенные химические составы рудной, флюсовой и топливной смесей приведены в табл. 6.4, 6.5 и 6.6.

Таблица 6.4

Средневзвешенный химический состав железосодержащей смеси

Материалы |

Содержание компонентов, % |

|||||||

Feобщ |

Mn |

P |

Sобщ |

FeO |

Fe2O3 |

SiO2 |

Al2O3 |

|

Железорудный концентрат х 0,55 |

35,8947 |

0,0115 |

0,0077 |

0,0231 |

13,6730 |

36,0855 |

4,4605 |

0,1485 |

Аглоруда х 0,35 |

18,9556 |

0,0531 |

0,0252 |

0,0991 |

0,1890 |

26,8695 |

5,5580 |

1,2075 |

Колошниковая пыль х 0,10 |

5,2702 |

0,1557 |

0,0057 |

0,0108 |

0,7360 |

6,7110 |

0,9040 |

0,2520 |

Железосодержащая смесь |

60,1205 |

0,2203 |

0,0385 |

0,1330 |

14,5980 |

69,6660 |

10,9225 |

1,6080 |

продолжение таблицы 6.4

Содержание компонентов, % |

||||||||

CaO |

MgO |

MnO |

P2O5 |

SO3 |

CГС |

Прочие |

ППП |

|

0,0990 |

0,0495 |

0,0148 |

0,0176 |

0,0577 |

- |

0,1793 |

0,2146 |

55,0 |

0,0735 |

0,0630 |

0,0686 |

0,0577 |

0,2478 |

- |

0,2594 |

0,4060 |

35,0 |

0,2180 |

0,1100 |

0,2010 |

0,0130 |

0,0270 |

0,6830 |

0,0970 |

0,0480 |

10,0 |

0,3905 |

0,2225 |

0,2844 |

0,0883 |

0,3325 |

0,6830 |

0,5357 |

0,6686 |

100,0 |

Таблица 6.5

Средневзвешенный химический состав флюсовой смеси

Материалы |

Содержание компонентов, % |

|||||||

Feобщ |

Mn |

P |

Sобщ |

FeO |

Fe2O3 |

SiO2 |

Al2O3 |

|

Известняк х 0,6 |

0,1941 |

0,0046 |

0,0838 |

0,0120 |

0,1200 |

0,1440 |

0,3300 |

0,0900 |

Доломитизированный известняк х 0,4 |

0,2168 |

0,0279 |

0,0052 |

0,0096 |

0,1240 |

0,1720 |

0,4800 |

0,3680 |

Флюсовая смесь |

0,4109 |

0,0325 |

0,0890 |

0,0216 |

0,2440 |

0,3160 |

0,8100 |

0,4580 |

продолжение таблицы 6.5

Содержание компонентов, % |

||||||||

CaO |

MgO |

MnO |

P2O5 |

SO3 |

CГС |

Прочие |

ППП |

|

32,9100 |

0,3000 |

0,0060 |

0,1920 |

0,0300 |

- |

0,1620 |

25,7160 |

60,0 |

17,3200 |

3,4000 |

0,0360 |

0,0120 |

0,0240 |

- |

0,3880 |

17,6760 |

40,0 |

50,2300 |

3,7000 |

0,0420 |

0,2040 |

0,0540 |

- |

0,5500 |

43,3920 |

100,0 |

Таблица 6.6

Средневзвешенный химический состав твердого топлива

Материалы |

Содержание компонентов, % |

|||||||

Feобщ |

Mn |

P |

Sобщ |

FeO |

Fe2O3 |

SiO2 |

Al2O3 |

|

Коксовая мелочь х 0,65 |

1,8377 |

0,0922 |

0,0170 |

1,5944 |

- |

2,6253 |

3,7528 |

2,2569 |

Антрацитовый штыб х 0,35 |

0,9532 |

0,0629 |

0,0086 |

0,6642 |

- |

1,3617 |

2,3783 |

0,8644 |

Топливная смесь |

2,7909 |

0,1551 |

0,0256 |

2,2586 |

- |

3,9870 |

6,1311 |

3,1213 |

продолжение таблицы 6.6

Содержание компонентов, % |

|||||||||

CaO |

MgO |

MnO |

P2O5 |

SO3 |

CГС |

Прочие |

ППП |

|

|

SГС |

Летучие |

||||||||

0,3285 |

0,1276 |

0,1190 |

0,0390 |

0,2322 |

52,7670 |

0,0411 |

1,5015 |

1,2090 |

65,0 |

0,4831 |

0,1726 |

0,0812 |

0,0197 |

0,1031 |

26,7540 |

0,0135 |

0,6230 |

2,1455 |

35,0 |

0,8116 |

0,3002 |

0,2002 |

0,0587 |

0,3353 |

79,5210 |

0,0546 |

2,1245 |

3,3545 |

100,0 |

6.2.4 Решение уравнений материального баланса и основности

Для решения уравнения материального баланса (1.1) рассчитываются (уравнения 1.2 и 1.3) средневзвешенные, коэффициенты выхода обоженной массы из сухой массы каждого компонента шихты (К0) и средневзвешенный прирост (+) или потеря (-) массы от окисления или восстановления оксидов железа (О20).

![]() .

.

![]()

![]() .

.

Составляем уравнение материального баланса:

Преобразуя уравнение, получим:

![]()

Составляем уравнение баланса основности (формула 1.4):

Преобразуя уравнение, получим:

![]()

Таким образом, получаем систему двух уравнений с тремя неизвестными:

Определяем удельный расход топливной смеси из следующих расчетов.

Железорудная

смесь вносит в шихту углерода: 0,006830 РΣ,

кг/т агломерата. Удельный расход углерода

по заданию составляет 52,3 кг/т агломерата.

Следовательно, топливная смесь должна

внести в шихту

![]() кг/т

агломерата. Учитывая содержание углерода

в топливной смеси (79,5210%) определяется

её необходимый удельный расход:

кг/т

агломерата. Учитывая содержание углерода

в топливной смеси (79,5210%) определяется

её необходимый удельный расход:

![]()

Подставив полученное значение ТΣ в систему двух балансовых уравнений, и преобразуя их, получим:

![]()

Решая полученную систему двух уравнений с двумя неизвестными и подставив полученное значение РΣ в уравнение для расчета ТΣ, получим удельные расходы рудной, флюсовой и топливной смесей (сухая масса):

![]() кг/т

кг/т

![]() кг/т

кг/т

![]() кг/т.

кг/т.

Зная соотношение компонентов шихты в каждой из смесей, определяем их удельный расход (табл.6.7):

Таблица 6.7

Удельный расход компонентов шихты

-

Компоненты шихты

Обозначение

Удельный расход,

кг/т агл.

Железорудный концентрат

Рж.к.

454,1568

Аглоруда

Рр

289,0089

Колошниковая пыль

Рк.п.

82,5737

Известняк

Фи

175,3319

Доломитизированный известняк

Фд.и

116,8880

Коксовая мелочь

Тк.м.

38,1342

Антрацитовый штыб

Та.ш.

20,5337

Всего сухой шихты

Gш.С

1176,6272

6.3 Расчет химического состава агломерата

6.3.1 Для расчета химического состава агломерата необходимо вычислить массу оксидов, вносимых в агломерат каждым из компонентов шихты, с учетом степени удаления определенных оксидов и элементов. Массу вносимых в шихту элементов и оксидов определяют, исходя из удельного расхода компонента шихты и содержания в нем рассчитываемого элемента или оксида.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

6.3.2 Расчет массы элементов и оксидов, переходящих в агломерат из шихты после химических реакций в процессе агломерации определяется исходя из заданной степени их перехода в агломерат.

Принимаем из задания степень десульфурации шихты – 88%, степень удаления потерь при прокаливании шихты – 95,8%, степень выгорания углерода горючего шихты – 100%.

Масса окислившейся (-) или восстановленной (+) закиси железа ( ):

![]()

Соответственно, масса образовавшегося в результате окисления (+) или потраченного на восстановление необходимого количества (-):

![]()

Масса

общей серы (![]() ),

удаленной в процессе агломерации:

),

удаленной в процессе агломерации:

![]()

Масса потерь при прокаливании, удалившейся в процесс агломерации:

![]()

Масса углерода горючего ( ) выгоревшего в процессе агломерации:

![]()

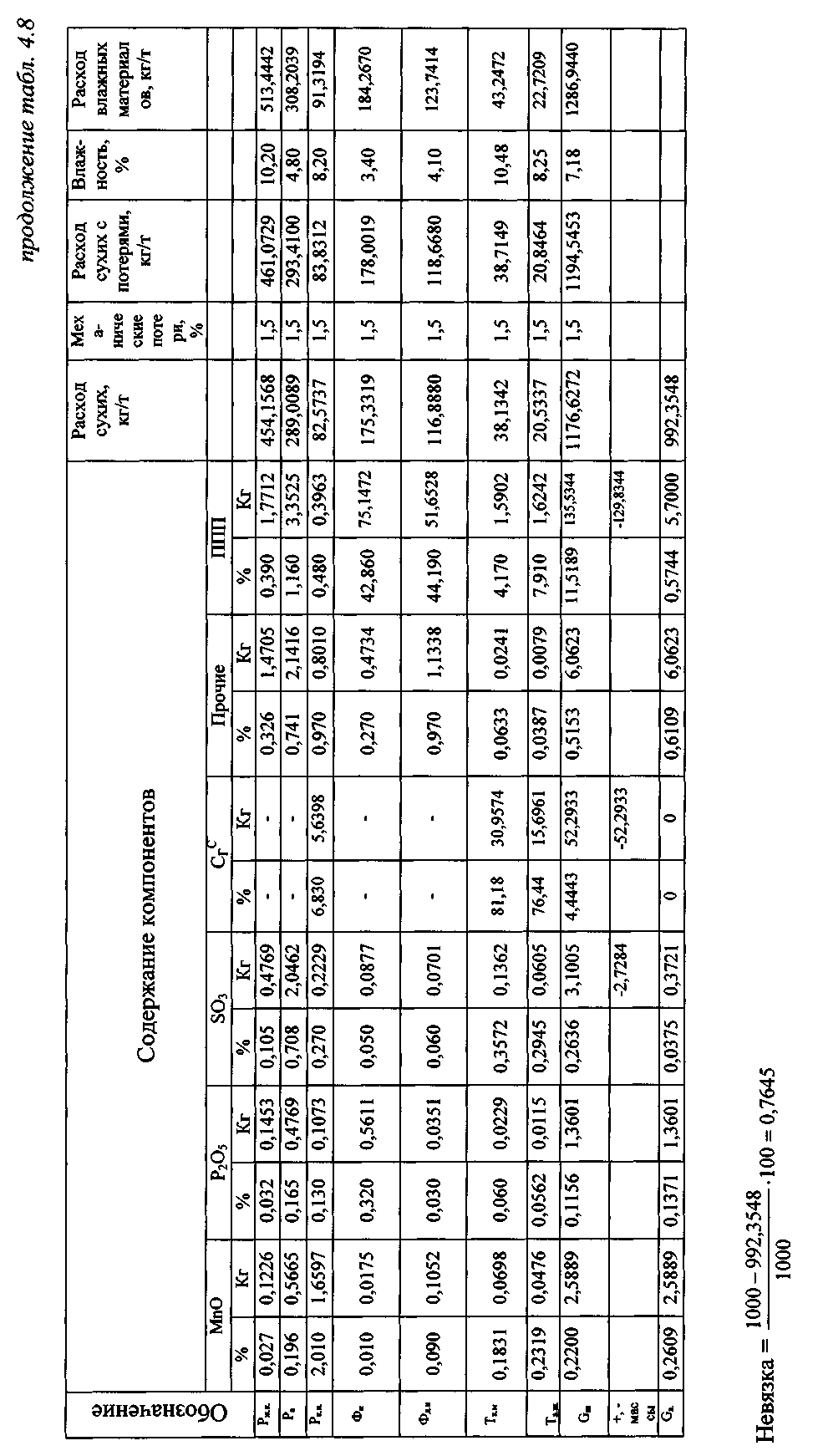

Результаты проведенных расчетов заносятся в балансовую таблицу 6.8.

Химический состав агломерата (окатышей) приводится в таблице 6.9.

Таблица 6.9

Химический состав агломерата

-

Содержание компонентов, %

Feобщ

Sобщ

FeO

Fe2O3

SiO2

Al2O3

CaO

MgO

MnO

P2O5

50,3124

0,0301

11,6894

58,8862

9,6896

1,6574

15,1642

1,2924

0,2609

0,1371

продолжение табл.5.9

-

Содержание компонентов, %

SO3

ППП

Прочие

0,0375

0,5744

0,6109

100,0

Проверяется основность рассчитанного агломерата:

![]()

![]()

![]()

7. Пример расчета технологической схемы производства агломерата

А. Исходные данные:

1) технологическая схема производства агломерата ( рис. 1);

2) удельные расходы исходных компонентов шихты (кг/т агломерата), их влажности ( % ) и крупности:

железорудный концентрат - 454,1568; 10,20; - 0,074 мм;

аглоруда- 289,0089; 4,80; - 10 мм;

колошниковая пыль – 82,5737; 8,20; - 0,1 мм;

известняк – 175,3319; 3,40; - 100 мм;

доломитизированный известняк 116,8880; 4,10; - 80 мм;

коксовая мелочь – 38,1342; 10,48; - 90 мм;

антрацитовый штыб – 20,5337; 8,25; - 80 мм.

2) выход возврата из спека - 32 %; соотношение возврата первой и второй стадий грохочения, %: 57 и 43;

3) крупность дробленых материалов: флюсов – минус 5 мм ;

коксовой мелочи после первой стадии дробления – минус 10 мм ;

спека – минус 150 мм;

4) температура горячего возврта – 700 0С;

5) влажность возврата после охлаждения 3 %;

6) влажность шихты: после первичного смешивания 6,5 %;

после вторичного смешивания и окомкования 7,4 %;

7) механические потери компонентов шихты одинаковы и равны 1,5 %;

8) удельный расход постели 85 кг/т.

Б. Расчет

1. Определяем массу исходных влажных компонентов шихт с учетом их механических потерь по формуле (4):

масса

железорудного концентрата

![]() кг;

кг;

масса

аглоруды

![]() кг;

кг;

масса

колошниковой пыли

![]() кг;

кг;

масса

известняка

![]() кг;

кг;

масса

доломитизированного известняка

![]() кг;

кг;

масса

коксовой мелочи

![]() кг;

кг;

масса

антрацитового штыба

![]() кг.

кг.

2. Определяем массу и влажность [по формуле (2)] смеси исходных флюсових компонентов шихты:

![]() кг;

кг;

![]() %.

%.

3. Приняв прямолинейную форму суммарной характеристики крупности дробленого флюса крупностью минус 5 мм, определим выход класса плюс 3 мм, составляющего согласно пропорции

5 мм - 100 %

5-3

= 2 мм - Х

![]() Х =

Х =![]() %.

%.

4. Приняв эффективность грохочения флюса по классу 3 мм, равную 85%, определим массу оборотного продукта дробления:

![]() кг;

кг;

и общую массу дробленого флюса:

![]() кг.

кг.

5. Приняв массовою долю фракции плюс 20мм в исходной коксовой мелочи, равной 15 %, и эффективность грохочения коксовой мелочи по классу 20 мм, равную 90 %, определим выход продуктов грохочения.

Масса

подрешетного продукта равна : мпод=43,247![]() кг;

кг;

Масса надрешетного продукта равна разности исходного и подрешетного продуктов: мнад=43,247-33,084=10,163 кг.

6. Определяем массу и влажность [по формуле (2)] смеси исходных топливных компонентов шихты:

мm = м к.м. + м а.ш = 43,2472 + 22,7209 = 65,9681 кг;

7. Определяем массу и влажность [по формуле (2)] смеси всех исходных компонентов шихты:

масса смеси мИ.Ш.=мЖ.К.+ма+мК.n.+мФ+мm=513,4442+308,2038+91,3194+308,0084+65,9681= =1286,9439 кг;

влажность

смеси

8. Определяем массу сухого возврата по формуле:

![]() кг;

кг;

в том числе на первой стадии грохочения

![]() кг;

кг;

на второй стадии грохочения

![]() кг.

кг.

9. Определяем массу воды, подаваемой на охлаждения горячего возврата, которая включает испаряемую воду:

мвод.исп=268,2353![]() кг;

кг;

и воду, остающуюся в возврате:

мвод.оcm=![]() кг.

кг.

Таким образом, суммарный расход воды на охлаждение возврата составит

мвод.охл=

![]() кг.

кг.

10. Определяем массу влажного возврата после охлаждения

мв1вл

=![]() кг.

кг.

11. Определяем массу и влажность смеси возвратов

![]() кг;

кг;

![]() %

.

%

.

12. Определяем массу и влажность смеси исходной шихты и возврата

![]() кг;

кг;

13. Определяем по формуле (3) расход воды на первичное смешивание

![]() кг.

кг.

14. Определяем массу влажной шихты после первичного смешивания М3 по формуле :

![]() кг.

кг.

15. Определяем расход воды по формуле ( 3 ) , подаваемой на вторичное смешивание и окомкование :

![]() кг.

кг.

16. Определяем массу шихты после вторичного смешивания и окомкования М 4 по формуле:

![]() кг.

кг.

17. Определяем массу спека при схода с агломашины ( с учетом возврата и постели) по формуле (5):

![]() кг.

кг.

18.

Определяем массу механических потерь

шихтовых материалов

где

![]() -

сумма всех сухих

исходных компонентов шихты, кг;

-

сумма всех сухих

исходных компонентов шихты, кг;

Поm- механические потери компонентов шихты, %.