5.2 Удельные показатели жёсткости

При сравнении жесткости, прочности и массы деталей, изготовленных из различных материалов, следует различать четыре основных случая:

Детали одинаковы по конфигурации (при равной нагрузке имеют одинаковые напряжения);

Детали равножесткие (имеют одинаковые деформации при различных сечениях и напряжениях);

Детали равнопрочные (имеют одинаковый запас надежности, различные сечения и напряжения, пропорциональные пределу прочности материала) ;

Детали имеют одинаковую массу.

Первый случай (замена материала детали другим без изменения ее геометрических размеров) практически встречается, когда сечения детали заданы технологическим процессом (например, литые корпусные детали). Это также случай нерасчетных деталей с неопределенными напряжениями. Второй и третий случай имеют место при замене материала детали другим с одновременным изменением ее сечений (расчетные детали, в которых напряжения и деформации определяются достаточно точно и назначаются с расчетом максимального использования прочности и жесткости материала). Четвертый случай — это случай, когда масса конструкции задана ее функциональным назначением и условиями эксплуатации.

При сравнении прочностных, массовых и жесткостных показателей деталей, изготовленных из различных материалов, будем предполагать, что длина деталей одинакова, а сечения в последних трех случаях изменяются геометрически подобно.

1. Детали одинаковой конфигурации (а = const). В случае растяжения-сжатия относительный коэффициент жесткости согласно формуле (5.3) = EА, где А — сечение детали; Е — модуль нормальной упругости.

По условию F= const. Следовательно, = const E т.е. жесткость деталей в данном случае зависит только от величины модуля упругости. Запас надежности

n

=![]() ,

где

,

где

![]() — предел прочности

на растяжение;

— предел прочности

на растяжение;

![]() — действующее в детали напряжение. По

условию

= const.

Следовательно, п =

const

Масса детали

— действующее в детали напряжение. По

условию

= const.

Следовательно, п =

const

Масса детали

G

= yАl

= const

![]() , где

— плотность материала.

Совершенно

аналогичны соотношения в случае изгиба

и кручения, той

лишь разницей, что при кручении жесткость

детали определяется «величиной

модуля сдвига.

, где

— плотность материала.

Совершенно

аналогичны соотношения в случае изгиба

и кручения, той

лишь разницей, что при кручении жесткость

детали определяется «величиной

модуля сдвига.

2. Равножесткие детали (

= const).

Условие равножесткости в случае

растяжения-сжатия согласно формуле

(5.1)

![]()

Следовательно,

![]() (5.7)

(5.7)

Масса

равножестких деталей

![]() .

.

Напряжения

![]() .

.

С учетом

выражения (5.7)

![]() ,

запас надёжности

,

запас надёжности

![]() .

.

При

изгибе масса равножёстких деталей

![]() .

.

Запас

надежности

![]() .

.

3. Равнопрочные детали (n

= const).

Условие равнопрочности при растяжении-сжатии

![]() .

.

Ввиду того, что

![]() ,

,

![]() (5.8)

(5.8)

и масса

![]() ;

;

Коэффициент жесткости с

учетом формулы (5.8)

![]() .

.

При

изгибе

![]() ;

;

![]() .

.

Детали равной массы (G = const). Условие равной массы при растяжении-сжатии G = Аl = const. Следовательно, А = const/ .

Напряжения

![]() .

Запас надёжности

.

Запас надёжности

![]() .

.

Коэффициент жёсткости

![]() .

При изгибе

.

При изгибе

![]() ;

;

![]() .

.

Для сравнительных целей пользуются наиболее простыми формулами для растяжения-сжатия.

Показатели

массы, жесткости и прочности при

растяжении-сжатии для всех

разобранных выше случаев приведены в

табл.5.2. Значения удельной прочности

n/G

=

![]() и

удельной жесткости

/G

= Е/

одинаковы для всех

категорий деталей.

и

удельной жесткости

/G

= Е/

одинаковы для всех

категорий деталей.

Таблица 5.2 . Характеристики массы, прочности и жесткости

Детали |

Масса, G |

Прочность, п |

Жесткость, |

Одинаковой конфигурации |

|

|

Е |

Равножесткие |

у/Е |

/Е |

const |

Равнопрочные |

|

const |

Е/ |

Равной массы |

const |

|

E/ |

5.3 Конструктивные способы повышения жёсткости [36]

Главные конструктивные способы повышения жесткости без существенного увеличения массы:

всемерное устранение изгиба, замена его растяжением или сжатием;

для деталей, работающих на изгиб, — целесообразная расстановка опор, исключение невыгодных по жесткости видов нагружения;

рациональное, не сопровождающееся возрастанием массы, увеличение моментов инерции сечений;

рациональное усиление ребрами, работающими предпочтительно на сжатие;

усиление заделочных участков и участков перехода от одного сечения к другому;

блокирование деформаций введением поперечных и диагональных связей;

привлечение жесткости смежных деталей;

для деталей коробчатого типа — применение скорлупчатых, сводчатых, сферических, яйцевидных и тому подобных форм;

для деталей типа дисков — применение конических, чашечных, сферических форм; рациональное оребрение, гофрирование;

для деталей типа плит — применение арочных, коробчатых, двутельных, ячеистых и сотовых конструкций.

Замена изгиба растяжением-сжатием

Повышенная жесткость деталей, работающих на растяжение-сжатие, в конечном итоге обусловлена лучшим использованием материала при этом виде нагружения. В случае изгиба и кручения нагружены преимущественно крайние волокна сечения. Предел нагружения наступает, когда напряжения в них достигают опасных значений, тогда как сердцевина остается недогруженной. При растяжении-сжатии напряжения одинаковы по всему сечению; материал используется полностью. Предел нагружения наступает, когда напряжения во всех точках сечения теоретически одновременно достигают опасного значения. Кроме того, при растяжении-сжатии деформации детали пропорциональны первой степени ее длины. В случае же изгиба действие нагрузки зависит от расстояния между плоскостью действия изгибающей силы и опасным сечением; деформации здесь пропорциональны третьей степени длины.

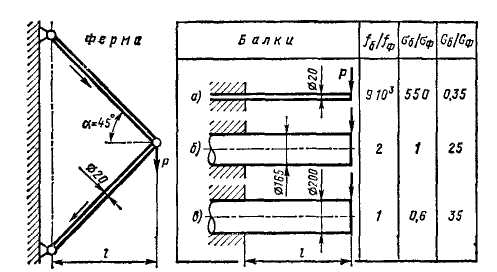

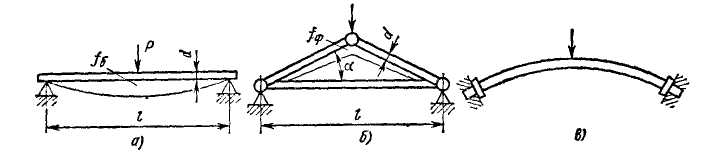

Сравним консольную балку круглого сечения (d = 20 мм), нагруженную изгибающей силой Р (рис. 5.3.1), и треугольную ферму с одинаковым вылетом l, составленную из стержней того же диаметра. Верхний стержень фермы под действием силы Р работает на растяжение, нижний - на сжатие. При соотношениях, показанных на рисунке, максимальное напряжение изгиба в балке в 550 раз больше напряжений в стержнях фермы, а максимальная деформация (в точке приложения силы Р) больше в 9 *103 раз.

Рис. 5.3.1

Жёсткость, прочность и масса треугольной ферменной системы и консольных балок

Для того, чтобы сделать системы равнопрочными, необходимо увеличить диаметр балки до 165 мм (рис. 5.3.1, б). При этом масса балки (не считая заделочного участка) становится в 25 раз больше массы фермы, а максимальный прогиб оказывается в 2 раза больше прогиба фермы.

Для достижения одинаковой жесткости (равенство максимальных прогибов) необходимо увеличить диаметр балки до 200 мм (рис. 5.3.1, в). Напряжения снижаются, составляя 0,6 величины напряжений в стержнях фермы.

Связь между прогибом fб

консольной балки круглого сечения в

плоскости

приложения силы и прогибом fф

ферменной системы при одинаковых

сечениях

можно выразить соотношением

![]() ,

,

где l - длина вылета; d — диаметр стержней балки и фермы; а - половина угла при вершине ферменного треугольника.

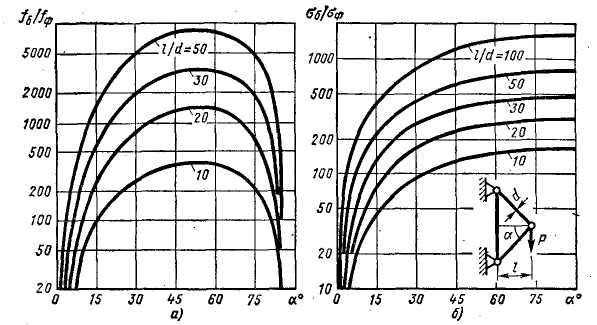

О тношение

fб

/ fф

в функции угла а

для различных значений l/d

приведено на рис.

5.3.2,

а. При одинаковости

сечений прогиб консольной балки может

быть в сотни .и тысячи раз больше прогиба

ферменной системы. Разница

резко возрастает с увеличением отношения

l/d,

т. е. относительным

утонением стержней. Однако и для наиболее

жестких стержней (l/d

= 10) разница

в пользу ферменной системы весьма

велика.

тношение

fб

/ fф

в функции угла а

для различных значений l/d

приведено на рис.

5.3.2,

а. При одинаковости

сечений прогиб консольной балки может

быть в сотни .и тысячи раз больше прогиба

ферменной системы. Разница

резко возрастает с увеличением отношения

l/d,

т. е. относительным

утонением стержней. Однако и для наиболее

жестких стержней (l/d

= 10) разница

в пользу ферменной системы весьма

велика.

Рис. 5.3.2

Сравнительные характеристики консольной балки и треугольной ферменной системы

Отношение fб / fф имеет пологий максимум при а = 45 — 60°. В этом диапазоне фермы типа, приведенного на рис. 5.3.1, обладают наибольшей жесткостью. Напряжения (рис. 5.3.2, б) в балке во много раз больше напряжений в стержнях (например, при а = 45° в 100 — 1000 раз).

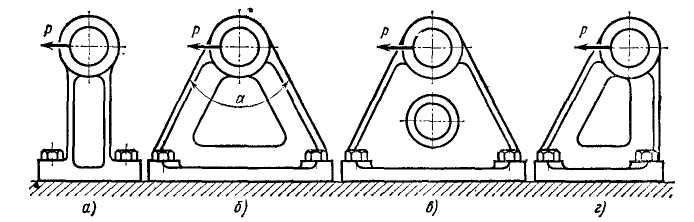

Рис. 5.3.3

Конструкции литых кронштейнов

Конструктивную аналогию системам, изображенным на рис. 5.3.1, представляет литой кронштейн (рис. 5.3.3). Жесткость узлов соединения стержней в раскосном кронштейне видоизменяет условия их работы по сравнению с чистой фермой, в которой стержни соединены шарнирами; все же в случае раскосного кронштейна (рис. 5.3.3, б) стержни работают преимущественно на растяжение-сжатие, тогда как балочный кронштейн (рис. 5.3.3, а) подвергается изгибу. Конструкция становится еще более прочной и жесткой, если стержни кронштейна соединить сплошной перемычкой', связывающей их в жесткую систему (рис. 5.3.3, в).

Кронштейн ферменного типа с вертикальным верхним стержнем (рис. 5.3.3, г) значительно менее жесткий, чем кронштейн на рис. 5.3.3, б, так как конец вертикального стержня под нагрузкой перемещается приблизительно по направлению действия силы и для ограничения деформаций его жесткость не используется.

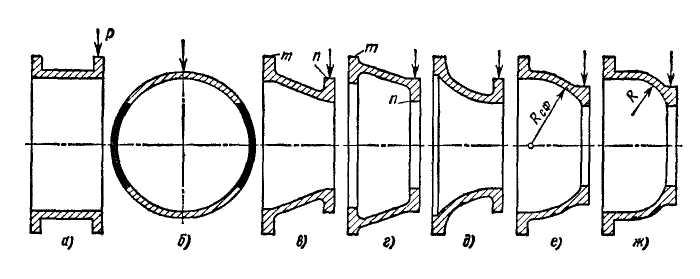

Рис. 5.3.4

Консольные тонкостенные системы

В тонкостенном цилиндрическом отсеке, несущем поперечную нагрузку Р (рис. 5.3.4, а), все участки, расположенные по образующим, подвергаются изгибу. Нагрузку воспринимают преимущественно боковые стенки (рис. 5.3.4, б), параллельные плоскости действия изгибающего момента (зачернены на рисунке), так как их жесткость в этом направлении во много раз больше жесткости стенок, расположенных перпендикулярно плоскости действия момента.

При конической форме (рис. 5.3.4, в, г), приближающей конструкцию к ферменной (рис. 5.3.1), стенки конуса, расположенные в плоскости действия изгибающего момента, работают: верхние на растяжение, а нижние подобно подкосу — на сжатие. Боковые стенки испытывают преимущественно изгиб; их жесткость соизмерима с жесткостью верхних и нижних стенок. Следовательно, при конической форме стенки отсека полностью включаются в работу; прочность и жесткость конструкции увеличиваются.

Связь между растянутыми и сжатыми стенками осуществляют кольца жесткости т, п, которые помимо силового замыкания предотвращают овализацшо конуса под действием нагрузки. Такие кольца являются непременным условием правильной работы тонкостенных отсеков.

Близки к конусам по жесткости тюльпанные (рис. 5.3.4, д), сферические (рис. 5.3.4, е), тороидные (рис. 5.3.4, ж) и аналогичные формы.

Еще пример устранения напряжений изгиба показан на рис. 5.3.5. Здесь двухопорная балка, подвергающаяся изгибу (рис. 5.3.5, а), заменена более выгодной стержневой системой (рис. 5.3.5, б), наклонные стержни которой работают на сжатие, а горизонтальные — на растяжение. Близка к этому случаю арочная балка (рис. 5.3.5, в), работающая также преимущественно на сжатие.

Р ис.

5.3.5.

Схемы свободно опертой балки (а),

стержневой

системы (б), и арочной балки (в)

ис.

5.3.5.

Схемы свободно опертой балки (а),

стержневой

системы (б), и арочной балки (в)

Блокирование деформаций

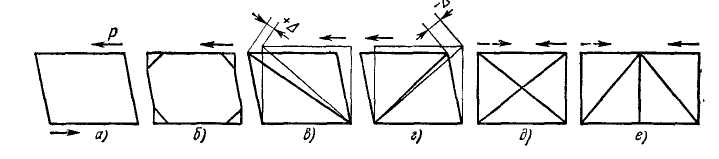

В общей постановке вопроса задача увеличения жесткости заключается в том, чтобы найти точки наибольших перемещений системы, деформируемой под действием нагрузки, и предотвратить эти перемещения введением элементов растяжения-сжатия, расположенных по направлению перемещений. Классическим примером решения этой задачи является увеличение жесткости рам и ферменных конструкций раскосами.

Жесткость стержневой рамы, подвергающейся действию сдвигающих сил Р (рис. 5.3.6, д), крайне незначительна и определяется только сопротивлением вертикальных стержней изгибу и жесткостью узлов соединения стержней. Введение косынок (рис. 5.3.6, б), приближает схему работы стержней к схеме работы заделанных балок и несколько уменьшает деформации.

Наиболее эффективно введение диагональных связей (раскосов), работающих на растяжение или сжатие. Раскос растяжения (рис. 5.3.6, в) должен при перекосе рамы удлиниться на величину ∆. Так как жесткость растягиваемого стержня во много раз больше изгибной жесткости вертикальных стержней, то общая жесткость системы резко возрастает. Аналогично действует раскос сжатия (рис. 5.3.6, г). Но в этом случае необходимо считаться с возможностью продольного изгиба сжатого стержня, что делает систему менее желательной.

Рис. 5.3.6. Схемы действия диагональных связей

Если нагрузка действует попеременно в обоих направлениях, то применяют раскосы перекрестные или чередующегося направления (рис. 5.3.6, д и ё).

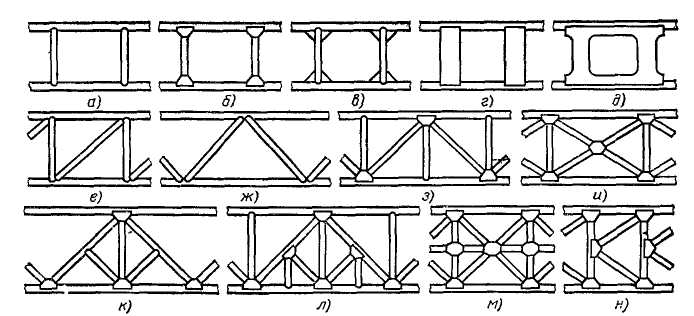

В порядке возрастающей жесткости на рис. 5.3.7, а…и представлены схемы плоских ферм и на рис. 5.3.7, к..н — сложных плоских ферм с усиливающими элементами, предотвращающими продольный изгиб и потерю устойчивости стержней.

Рис. 5.3.7. Плоские фермы

Консольные и двухопорные системы

Если по конструкции и функциональному назначению детали нельзя избежать изгиба, то на первый план выступает задача уменьшения деформаций и напряжений изгиба.

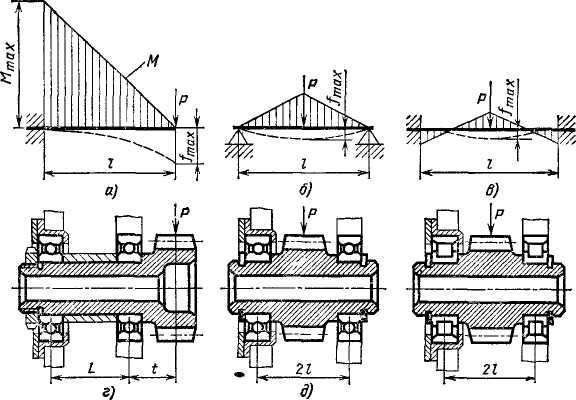

На рис. 5.3.8 изображены основные схемы изгиба балок: консольной (а), опертой по концам (б) и с заделанными концами (в).

Из сопоставления величин максимальных изгибающих моментов и прогибов видно большое преимущество двухопорных балок в сравнении с консольной по жесткости и прочности. При одинаковых длине сечении балок и нагрузке максимальный изгибающий момент (а следовательно, и максимальные напряжения изгиба) в двухопорной балке в 4 раза а в двухопорной (заделанной) в 8 раз меньше, чем в консольной. Еще больше преимущества по жесткости. Максимальный прогиб двухопорной балки в 16 раз, а двухопорной заделанной - в 64 раза меньше, чем консольной. Практически различие между двухопорными и консольными деталями выражено не так резко, как в приведенном схематическом сравнении. В сравнимых конструктивных вариантах консольной и двухопорной балок длина консоли редко бывает равной расстоянию между опорами в двухопорной балке; чаще всего она значительно меньше.

В консольной (г) и двухопорной (д) установке вала-шестерни по габаритным условиям расстояние между опорами в двухопорной установке не удается сделать меньшим 2l, вследствие чего оба варианта приходится сравнивать на базе различных, а не одинаковых, как в предыдущем случае, длин.

Максимальный изгибающий момент при двухопорной установке в 2 раза меньше, чем в консольной. Выигрыш в максимальных напряжениях изгиба гораздо больше, потому что момент сопротивления в опасном сечении (в плоскости действия силы Р) двухопорного вала значительно больше момента сопротивления в опасном сечений (в плоскости переднего, ближайшего к нагрузке подшипника) консольного вала. При соотношениях, приведенных под рис. 5.3.8, напряжения в опасном сечении двухопорного вала в 5 раз меньше, чем в консоли.

Максимальный прогиб

двухопорного вала формально в 2 раза

меньше прогиба

консольного вала, а если учесть большую

величину момента инерции

![]() сечения двухопорного

вала по сравнению с моментом инерции

J

консольного

вала, то фактически еще меньше (при

соотношениях, приведенных

под рисунком — в 6,5 раза).

сечения двухопорного

вала по сравнению с моментом инерции

J

консольного

вала, то фактически еще меньше (при

соотношениях, приведенных

под рисунком — в 6,5 раза).

Рис.

5.3.8.

Схемы нагружения:

Рис.

5.3.8.

Схемы нагружения:

а)

![]() ;

;

![]() ;

б)

/4;

;

б)

/4;

![]() ;

в)

/8;

;

в)

/8;

![]() .

.

Нагрузка на подшипники двухопорного вала меньше нагрузки на передний подшипник консольного вала Р (1 + l/L) в 2 (1 + l/L) раза.

Еще благоприятнее соотношения для двухопорного вала с заделанными концами. Реальное приближение к этому случаю можно получить увеличением жесткости опор, например применением роликовых подшипников и усилением стенок корпуса

(рис. 5.3.8 , е). В данном случае максимальный изгибающий момент меньше в 4 раза по сравнению с консолью и в 2 раза по сравнению с двухопорным валом, установленным на шариковых подшипниках. Максимальный прогиб вала на жестких опорах соответственно меньше в 8 и 4 раза (без учета различия величин J и J').

Однако при коротких и жестких валах повышение жесткости опор практически не дает выгоды, так как жесткость вала стирает разницу между схемами валов свободно опертого и с заделанными концами.