- •Сварочные материалы. Сварочные проволоки (сплошного сечения, порошковые, активированные).

- •2. Сварочные материалы. Покрытые электроды.

- •3. Сварочные материалы. Сварочные флюсы (для дуговой и электрошлаковой сварки).

- •4. Сварочные материалы. Защитные газы.

- •5. Сварочные материалы. Общая классификация.

- •6. Технологические характеристики ручной дуговой сварки

- •7. Технологические характеристики сварки под флюсом

- •Достоинства способа:

- •Недостатки способа:

- •Области применения:

- •Пути повышения производительности:

- •8. Технологические характеристикисварки в углекислом газе

- •9. Технологические характеристики сварки в защитном газе (Ar).

- •Для обозначения аргонодуговой сварки могут применяться следующие названия

- •Общие характеристики аргонодуговой сварки

- •Технология аргонодуговой сварки неплавящимся электродом

- •Область применения и преимущества аргонодуговой сварки

- •Недостатки аргонодуговой сварки

- •11. Технологические характеристики плазменной сварки.

- •12. Технологические характеристики электрошлаковой сварки Общепринятые обозначения электрошлаковой сварки

- •13. Технологические характеристики сварки электронным и лазерным лучем

- •15. Технологические характеристики стыковой контактной сварки

- •Сущность процесса

- •16. Технологические характеристики стыковой и контактной сварки

- •Сущность процесса

- •17. Технологические характеристики сварки трением и ультразвуковой сварки

- •Достоинства инерционной сварки трением:

- •Ьтразвуковая сварка

- •18. Технологические характеристики сварки взрывом и диффузионной сварки

- •19. Классификация способов сварки

- •20. Классификация средств технологического оснащения сварочных процессов

- •21. Оборудование для ручной дуговой сварки

- •22. Оборудование для сварки в защитном газе (со2)

- •23. Оборудование для сварки в защитном газе (Аr).

- •24. . Оборудование для плазменной сварки.

- •27. Технология сварки низкоуглеродистых сталей.

- •29. Технология сварки низколегированных сталей.

- •28. Технология сварки среднеуглеродистых сталей.

- •30. Технология сварки среднелегированных сталей.

- •31. Технология сварки высоколегированных сталей.

- •33. Технология сварки алюминия и его сплавов

- •34. Cварка меди и медных сплавов

- •Влияние примесей на свойства меди

- •Классификация медных сплавов

- •Общие сведения по свариваемости

Классификация медных сплавов

Вследствие недостаточной прочности технически чистую медь применяют редко в качестве конструкционного материала. Широкое распространение в промышленности имеют сплавы меди – латуни, бронзы.

Латунями называют медные сплавы, в которых основным легирующим элементом является цинк. Такие медноцинковые сплавы принято называть двойными латунями. Для повышения механических свойств и химической стойкости латуней в них часто вводят легирующие элементы: алюминий, никель, марганец, кремний и т.д.

Многокомпонентные медноцинковые сплавы принято называть специальными латунями. Сплавы меди с оловом, алюминием, кремнием и другими элементами, среди которых цинк не является основным легирующим элементом, называют бронзами. В зависимости от основного легирующего элемента, различают две группы бронз: оловянные бронзы и специальные бронзы.

Оловянные бронзы, в зависимости от содержания в них других легирующих элементов подразделяют на: оловяннофосфористые, оловянноцинковые и оловянноцинкосвинцовые бронзы. С

пециальные бронзы – это двойные или более сложные сплавы на медной основе, содержащие в качестве добавок: алюминий (алюминиевые бронзы), бериллий (бериллиевые бронзы), никель (с добавлением железа – никелевожелезная бронза), марганец (марганцевая бронза), кремний (кремниевая бронза), кадмий (кадмиевая бронза), хром (хромовая бронза).

В зависимости от содержания в алюминиевых бронзах других основных легирующих элементов, их подразделяют на: алюминиевомаргацевые, алюминиевожелезные, алюминиевожелезомарганцевые, алюминиевоникелевые бронзы. Кремнистые бронзы, введением в них марганца или никеля, подразделяют на: кремниевомарганцевые и кремниевоникелевые.

Общие сведения по свариваемости

Инертная при обычных температурах медь при нагреве реагирует с кислородом, серой, фосфором и галогенами. С водородом она образует неустойчивый гидрид СuН, с углеродом образует ацетиленистую медь Сu2С2 (взрывчатую); с азотом медь не реагирует, что позволяет азот использовать как защитный газ для сварки чистой меди.

Образование химических соединений переменной валентности и растворимость этих соединений в жидкой меди приводит к довольно сложным диаграммам плавкости и к изменению химического сродства в зависимости от фазового состояния. Медь в условиях сварки может окисляться за счет газовой атмосферы или за счет обменных реакций с компонентами флюсов или электродных покрытий. Сродство меди к кислороду возрастает при растворении закиси меди в жидкой меди, особенно сильно при малых концентрациях Си2О, и резко снижается до нормального при распаде жидкого раствора в процессе образования эвтектики Сu—Сu2О; Сu2О как отдельная фаза легко восстанавливается до меди. Газы, образующиеся в результате реакций, не растворяются в твердой меди и нарушают металлическую связь между зернами, приводя к образованию трещин - "водородная болезнь" меди.

Твердые растворы меди с кислородом имеют исчезающие малые концентрации при низких температурах. Поэтому медь в процессе сварки необходимо тщательно раскислять или вести сварку в среде инертных защитных газов или в вакууме.

Остаточные концентрации раскислителей влияют на свойства металла шва (электропроводность, теплопроводность, коррозионную стойкость), и поэтому при сварке изделий из чистой меди задача раскисления металла шва решается с трудом.

К сварным соединениям из чистой меди почти всегда предъявляют высокие требования по сохранению в металле сварных швов всего комплекса физических свойств: электропроводности, теплопроводности, плотности и коррозионной стойкости, так как эти изделия работают в тяжелых условиях эксплуатации. Поэтому в процессе сварки медь не должна загрязняться какими-либо примесями, влияющими на эти свойства.

Особенно высокие требования предъявляются к сварке вакуум-плотных швов в изделиях электронной техники, в энергетических установках, в узлах аппаратуры, работающей с внутренним охлаждением. Механические свойства сварных соединений определяются общими свойствами меди. Сварка чистой меди существенно отличается от сварки сталей.

Большие тепло-и температуропроводность создают высокие градиенты температуры и скорости охлаждения, а также малое время пребывания сварочной ванны в жидком состоянии. Это обусловливает необходимость применения повышенной погонной энергии при сварке меди по сравнению со сталями или применения предварительного подогрева изделия, но последнее является нежелательным осложнением технологии сварки.

Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении изделия или по прихваткам. При большой толщине металла следует регулировать ширину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей, для снижения концентрации кислорода до допустимых пределов.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к обогащению водородом металла вблизи зоны сплавления и увеличивает вероятность возникновения дефектов (пор, трещин). Высокая чувствительность меди к водороду должна учитываться при разработке технологии сварки.

Выбор технологического процесса сварки изделия в первую очередь определяется его назначением, сложностью (наличие коротких или криволинейных швов в различных пространственных положениях, трудно-доступных мест), а также числом изготовляемых изделий (серия) и требованиями, предъявляемыми к их качеству. К высокопроизводительным процессам относятся электродуговая сварка под флюсом плавящимся электродом, электрошлаковая сварка металла больших толщин, и их следует использовать при серийном производстве или на заготовительных операциях.

При соответствующей подготовке сварочных материалов (прокалке флюса до 400—4500 С) эти виды сварки обеспечивают хорошие результаты (защиту и малое загрязнение металла шва, относительно невысокие температурные градиенты, снижающие влияние водорода). При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно, раскисление и легирование металла через присадочную проволоку.

Газовую сварку можно применять как для чистой меди, так и для ее сплавов. Ручная дуговая сварка покрытыми электродами приводит к загрязнению металла шва легирующими компонентами, что нарушает физические свойства металла шва по сравнению с чистой медью.

Сварка медных сплавов (бронз) идет удовлетворительно, но в латунях при этом теряется цинк за счет испарения и окисления. Дуговую сварку в защитных газах, широко применяемую в сварочной технике, используют также для изготовления сварных изделий из меди и ее сплавов. Для сварки изделий из чистой меди чаще используют сварку неплавящимся вольфрамовым электродом в среде аргона, гелия или азота. Защитные газы должны быть особо чистыми.

Стойкость вольфрамового электрода в чистом азоте вполне удовлетворительная, и применение этого недефицитного и недорогого газа обеспечивает значительный экономический эффект. Несмотря на применение защиты инертными газами, при сварке происходит окисление меди, и для ее раскисления следует применять микролегированные присадочные проволоки, содержащие сильные раскислители (титан, цирконий, бор, редкоземельные металлы). В результате этого можно получить металл шва со свойствами на уровне чистой меди (АН).

Для сварки сплавов меди в защитных газах (Аг и Не) можно использовать присадочные проволоки, по составу совпадающие с основным металлом или содержащие небольшое количество раскислителей (81 и Мп). Сварку меди в среде защитных газов плавящимся электродом применяют реже, так как в этом случае капли электродного металла подвергаются существенному перегреву. При сварке меди и ее сплавов электрической дугой в защитных газах в зоне сварки создаются высокие градиенты температур и, следовательно, условия для диффузии водорода в зоне термического влияния.

При достаточном количестве водорода, растворенного в основном металле, вероятно возникновение дефектов (пор, трещин). Поэтому при сварке изделия из меди и ее сплавов следует контролировать содержание водорода в основном металле, так как его содержание в зоне сплавления, учитывая коэффициенты сегрегации, может оказаться выше допустим мого. Выравнивание концентраций водорода, создавшихся в процессе сварки, возможно в результате последующей термической обработки.

Медь можно сваривать в воздушной атмосфере без защиты, но в этом случае проволока должна содержать раскислители высоких концентраций, и металл шва, удовлетворяя по механическим свойствам, будет существенно отличаться от основного металла по тепло- и электропроводности. Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического класса, кроме контактной сварки, так как обладает малым переходным электрическим сопротивлением.

Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термо-компрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Основным преимуществом диффузионной сварки в вакууме является отсутствие остаточных напряжений, если сваривают однородные материалы. В случае сварки разнородных металлов различие в коэффициентах линейного расширения соединяемых металлов может привести к возникновению температурных напряжений. Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. Она обеспечивает удовлетворительное электрическое сопротивление сварных соединений.

Газовая сварка. Для меди используют ацетилено-кислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Газовая горелка — тепловой источник малой сосредоточенности; поэтому поддержание нормальных размеров сварочной ванны затрудняется.

Для изделия толщиной более 10 мм рекомендуется применять две горелки, из которых одна осуществляет подогрев, а вторая служит для сварки. При двусторонней сварке двумя горелками необходимость подогрева отпадает.

Для сварки меди и бронз используют нормальное пламя. Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку. Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак.

Кроме соединений бора, флюсы могут содержать фосфаты (таблица 1).

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12мм на сторону. Дополнительно их можно вносить с помощью присадочного металла на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля (10—20%). При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие А12О3, который получается при окислении алюминия в составе бронзы (таблица 2).

Для сварки меди, и особенно для латуни, удобно применять газообразные флюсы представляющие собой азеотропный раствор борнометилового эфира с метиловым спиртом. Пары этого раствора поступают через флюсопитатель в горелку; пламя окрашивается в зеленый цвет, органическая часть сгорает, а В2О3 взаимодействует со сварочной ванной.

При сварке изделия из чистой меди толщиной до 3—4 мм применяют проволоку из меди М1 или М2, так как медь не успевает существенно окисляться. При больших толщинах меди для сварки следует применять присадочную проволоку, легированную раскислителями (до 0,2% Р и 0,3% Si). Состав присадочной проволоки для сварки медных сплавов должен совпадать с составом основного металла. Применение раскислителей (Si, Мn, Аl) не лимитируется так жестко, как при сварке меди. При сварке латуней для уменьшения потерь цинка в качестве присадочного металла следует применять кремнистую латунь (ЛК 80-3). Проковка шва после сварки в холодном состоянии для меди толщиной до 4—5 мм повышает прочностные и пластические свойства. При большой толщине проковку ведут после подогрева до 400—3000С с последующим отжигом.

Сварка меди угольным электродом. Сварку меди и ее сплавов осуществляют дугой, горящей между изделием и угольным электродом, или независимой дугой, горящей между двумя угольными электродами. Дуговой разряд является источником энергии при сварке. Все технологические приемы, составы флюсов, присадочного металла остаются такими же, как и при газовой сварке. Используя проволоку БрКМцЗ—1, можно вести сварку меди на воздухе. Полученные соединения удовлетворяют требования к механическим свойствам, но электро- и теплофизические свойства будут резко снижены. Сварку меди и ее сплавов угольным электродом применяют редко, так как это малопроизводительный процесс.

Ручная дуговая сварка покрытыми электродами. Ручная электродуговая сварка электродами с покрытием позволяет получить удовлетворительные механические свойства сварных соединений, но состав металла шва будет существенно отличаться от состава основного металла из-за легирования раскислителями при сварке. Раскислители при сварке меди вводят в электродную проволоку и в электродное покрытие. Составы металлических стержней и покрытий приведены в таблицах 3, 4.

Таблица 3. Химический состав (%) медных сплавов, используемых для изготовления проволок для электродных стержней

Марка проволоки |

Cu |

Sn |

Si |

Mn |

P |

Zn |

Примеси, не более |

M1 БрКМц3-1 БрОФ4-0,25 Л90 |

99,9 Остальное - 88-91 |

- - 3,5 - |

- 2,75-3,5 - - |

- 1,0-1,5 - - |

- - 0,3 - |

- - - Остальное |

0,10 0,10 1,50 0,2 |

Таблица 4. Состав электродных покрытий (сухая шихта), %

Покрытие 3Т |

Покрытие К-100 |

Марганцевая руда...17,0 Плавиковый шпат...32,0 Графит серебристый...16,0 Ферросилиций...32,0 Алюминий в порошке...2,5 |

Полевой шпат...12,5 Плавиковый шпат...15,0 Ферромарганец (низкоуглеродистый)...47,5 Кремнистая медь...20,0 |

Сухую шихту замешивают на жидком стекле (класс А), которое составляет 20—25% массы шихты. Технология соответствует технологии изготовления электродов основного типа. Тепло- и электропроводность сварных соединений значительно ниже, чем у чистой меди, особенно при сварке электродами из сплавов меди. При сварке покрытыми электродами наблюдается сильное разбрызгивание. Металл шва часто содержит поры. При сварке меди и ее сплавов толщиной более 4—5 мм рекомендуется подогрев до 300—5000С.

Таблица 5. Режимы сварки меди под флюсом угольным электродом (напряжение 19 - 20 В; ток 100 А)

Толщина свариваемого металла, мм |

Размеры присадочного металла, мм |

Время подогрева, с |

Скорость сварки, м/ч |

|

Ширина |

Толщина |

|||

5 |

12 |

5 |

3-5 |

20 |

10 |

14 |

10 |

10-15 |

6-8 |

Дуговая сварка под флюсом. Дуговую сварку меди и ее сплавов под флюсом можно осуществлять под слоем плавленого флюса неплавящимся угольным или графитовым электродом, плавящимся электродом и плавящимся электродом под слоем керамического флюса.

При сварке под флюсом угольным (графитизированным) электродом, электрод затачивают в виде плоской лопатки. Сборку под сварку производят с закладкой встык присадочного металла (латуни, томпака) для раскисления металла шва. Засыпают прокаленный флюс ОСЦ-45. Сварку ведут на постоянном токе обратной полярности; подогрев тока создается в результате замыкания электрода на изделие. Режимы сварки приведены в таблице 6.

Таблица 6. Режимы сварки меди под флюсом (проволока М1; скорость сварки 21 м/ч)

Толщина металла, мм |

Диаметр проволоки, мм |

Напряжение, В |

Ток, А |

1-2 |

1-2 |

26-27 |

160-180 |

5-6 |

2-3 |

28-30 |

400-500 |

Сварка под плавлеными флюсами плавящимся электродом является высокопроизводительным способом. Состав металла шва при сварке меди изменяется незначительно, и металл сохраняет свои физические свойства. Лучшие результаты получаются при сварке под флюсом АН-М1, имеющим состав: 55% фтористого магния, 40% фтористого натрия, 5% фтористого бария. В качестве электродного металла используют проволоки из меди М1 или МО. Для повышения механических свойств сварного соединения применяют и легированные проволоки из медных сплавов БрКМцЗ—1; БрАЖМцЮ—3—1,5, но в этом случае снижаются тепло- и электропроводность металла шва. Сварку выполняют на постоянном токе обратной полярности; коэффициент расплавления электродной проволоки около 20 г/(А-ч). При сварке меди толщиной более 15 мм рекомендуется разделка под углом 900 с притуплением или сварка расщепленным электродом. Сварку осуществляют на графитовой подкладке или на флюсовой подушке. Подготовка кромок и электродной проволоки должна быть тщательной — зачистка до металлического блеска и обезжиривание. Флюс должен быть прокален при 300—400 0С. Сварку ведут при жестком закреплении или по прихваткам.

Для сварки латуни марок Л63 и Л062-1 применяют медную проволоку с использованием плавленого флюса МАТИ-5 или АНФ-5. Этот способ сварки допускает получение сварных соединений из меди со сталью. При сварке в этом случае электрод смещают на медь и подбирают такой режим, чтобы жидкая медь контактировала со сталью минимальное время во избежание хрупких прослоек (диффузия меди между зернами стали).

Керамический флюс К-13 МВТУ применяют при сварке меди, меди со сталями и наплавке меди на сталь. В состав флюса входят компоненты, %: глинозем 20; плавиковый шпат 20; кварцевый песок 8—10; магнезит 15; мел 15; бура безводная 15—19; порошок алюминия 3—5. Шихту замешивают на жидком стекле, гранулируют и после сушки прокаливают в течение 1—2 ч при 450 0С. Сварку ведут на постоянном токе обратной полярности при жестком закреплении на подкладке из охлаждаемой меди (толщиной до 2,5 мм) или на графите (толщиной 5—6 мм).

Применение керамического флюса, кроме хорошего раскисления металла шва, позволяет легировать металл шва нужными компонентами (хромом, никелем и др.) через флюс. Электро- и теплопроводность металла шва получается на уровне электро- и теплопроводности основного металла. Механические свойства сварного соединения также приближаются к свойствам основного металла. Для сварки меди можно применять также флюс ЖМ-1, хорошо стабилизирующий дуговой разряд и позволяющий вести сварку на переменном токе. Состав флюса ЖМ-1, %: мрамор 28; полевой шпат 57,6; плавиковый шпат 8, древесный уголь 2,2; борный шлак 3,5; алюминий 0,7.

Электрошлаковая сварка меди и ее сплавов. Сварку меди большой толщины (30—55 мм) можно осуществлять электрошлаковым процессом с пластинчатым электродом. В ИЭС Е. О. Патона разработаны флюсы для этого процесса, содержащие фториды щелочных и щелочноземельных металлов. Температура плавления флюсов должна быть ниже температуры плавления меди.

Дуговая сварка в защитных газах. Автоматическую, полуавтоматическую и ручную сварку меди в среде защитных газов можно производить плавящимся и неплавящимся (вольфрамовым) электродом. Наиболее часто для чистой меди применяют сварку вольфрамовым электродом (для толщин до 10 мм) с подачей присадочной проволоки, реже — сварку плавящимся электродом. Применяют защитные газы: аргон высшего сорта по ГОСТ 10157—73, гелий особой чистоты по МРТУ 6-02-274—66, азот особой чистоты по МРТУ 6-02-375—66. Наиболее целесообразно применять азот высокой чистоты, в котором эффективный и термический КПД дугового разряда выше, чем для аргона и гелия. При сварке в азоте глубина проплавления получается выше, чем при сварке в аргоне и гелии, но устойчивость дугового разряда в азоте ниже, чем в аргоне и гелии. Эти результаты объясняются наличием мощных плазменных потоков в дуге, горящей в азоте, и более высоким запасом энтальпии азотной плазмы (диссоциация 1М2). Однако при сварке в труднодоступных местах или при сварке меди малой толщины (< 1 мм) предпочтение следует отдать аргону, как защитному газу, в котором наблюдается наибольшая устойчивость дугового разряда. Несмотря на высокую чистоту защитных газов, медь при сварке подвергается окислению, и может возникать пористость, что определяет необходимость применения легированных присадочных и электродных проволок.

Сварку меди неплавящимся вольфрамовым электродом осуществляют на постоянном токе прямой полярности; используют электрод из лантанированного вольфрама, который обладает удовлетворительной устойчивостью в защитных газах, в том числе, и в азоте особой чистоты. При сварке электрод располагают строго в плоскости стыка, наклон электрода 60—80” «углом назад». При сварке меди толщиной более 4—5 мм рекомендуется подогрев до 300—400 0С.

Присадочные проволоки из чистой меди М1 и МО при сварке обеспечивают получение металла шва, по составу и физическим свойствам близкого к основному металлу, однако механические свойства сварного соединения понижены, а пористость уменьшает плотность металла шва. При введении в состав присадочных проволок раскислителей и легирующих компонентов механические свойства сварного соединения возрастают, но, как правило, снижаются тепло-и электропроводность металла шва, что недопустимо при сварке ответственных изделий из чистой меди. В таких случаях рекомендуются присадочные проволоки, легированные сильными раскислителями (в микроколичествах), которые после сварки не остаются в составе твердых растворов, а переходят в свои соединения (высокодисперсные, шлаковые включения), и поэтому не влияют на физические свойства металлов. Аргонодуговая и азотио-дуговая сварки будут различаться по составу присадочных проволок, так как в азоте возможно образование нитридов некоторыми легирующими компонентами.

Электродную проволоку и кромки основного металла зачищают до блеска и обезжиривают. Медь толщиной до 5—6 мм можно сваривать без разделки кромок. Для сварки вакуумно-плотных швов выполняют разделку «вакуумный замок» с обязательной проваркой корневого шва. Сварку осуществляют на подкладках из прокаленного графита или медных пластин, охлаждаемых водой. Чрезмерное охлаждение медной подкладки и появление точки росы может вызвать пористость в нижней части шва. Медь толщиной более 5 мм сваривают на флюсовой подушке. Швы большой протяженности сваривают по прихваткам, проставленным с шагом 300—400 мм.

Дуговую сварку латуней и других сплавов меди, содержащих цинк, рекомендуется вести с низкоопущенным соплом. Расход защитного газа зависит от его плотности и теплофизических свойств (л/мин): аргона 8-10, гелия 10—12, азота.

Особенности сварки биметалла медь—сталь, наплавки меди на поверхность стали и сварки меди со сталью.

При осуществлении этих технологических операций возможно возникновение хрупких слоев за счет интенсивного проникновения меди в поверхностные слои стали по границам зерен. Процесс проникновения определяется температурой и временем контактирования жидкой меди с твердой сталью.

Для уменьшения проникновения меди по границам зерен процесс сварки меди со сталью или процесс наплавки меди на сталь надо производить при минимальной погонной энергии и с минимальной глубиной проплавления, используя дополнительное охлаждение для ускорения кристаллизации медного слоя. Наплавку меди на сталь можно производить, используя различные способы сварки, соблюдая указанные выше условия.

Хорошие результаты можно получить при наплавке под флюсом плавящимся электродом, подающимся автоматической головкой, совершающей колебания в плоскости, перпендикулярной к поступающему движению. Стальную поверхность можно охлаждать со стороны, противоположной наплавке, или охлаждать непосредственно металл наплавки водоохлаждаемыми устройствами.

При наплавке меди в среде аргона плавящимся электродом следует соблюдать аналогичные условия. При сварке меди со сталью плавящимся электродом надо электрод отклонять в сторону меди, так как магнитное дутье в процессе сварки будет возвращать дуговой разряд на свариваемые кромки. При сварке необходимо применять минимальные токи, обеспечивающие формирование сварного шва. Сварку биметалла медь — сталь можно осуществлять со стороны плакирующего слоя или со стороны стали.

В первом случае неизбежны удаление плакирующего слоя на стыкуемых кромках, сварка стали, зачистка полученного шва и наплавка меди на сталь для восстановления плакирующего слоя. При возможности сварки со стороны стали плакирующий медный слой в зоне сварки не удаляют; после сварки стали производят заварку стыка на плакирующем слое любым способом.

35. Сварочные напряжения и деформации

В результате местного (неравномерного) нагрева металла, обусловленного воздействием концентрированного источника теплоты, в сварной конструкции возникают временные и остаточные сварочные напряжения. Временные сварочные напряжения наблюдаются только в определенный момент сварки в процессе изменения температуры. Напряжения, существующие после окончания сварки конструкции и полного ее остывания, называют остаточными сварочными напряжениями или сварочными напряжениями. Они возникают в результате затруднений расширения и сжатия металла при его нагреве и остывании. Затрудненность расширения и сжатия металла обусловлена тем, что нагретый участок со всех сторон окружен холодным металлом, размеры которого не претерпевают никаких изменений. Реактивные остаточные напряжения возникают в связи с дополнительным закреплением свариваемых деталей (в приспособлении, при жестком закреплении и т. п.), также препятствующим нормальному протеканию процессов расширения и сжатия. Реактивные напряжения характеризуются неуравновешенной эпюрой напряжений.

Структурные напряжения возникают в конструкции вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки до температуры выше критических точек. Значительные по величине структурные напряжения возникают при сварке закаливающихся сталей, при охлаждении которых после сварки в околошовной зоне образуются мартенсит-ные, имеющие наибольший удельный объем структуры.

Различают сварочные напряжения трех родов. В сварных конструкциях из низкоуглеродистых и низколегированных сталей в основном развиваются сварочные напряжения первого рода. Они действуют и уравновешиваются в значительных, соизмеримых с размерами конструкции или отдельных ее деталей, объемах. При определенных условиях возможно возникновение сварочных напряжений второго и третьего родов — действующих и уравновешивающихся в пределах отдельных зерен металла.

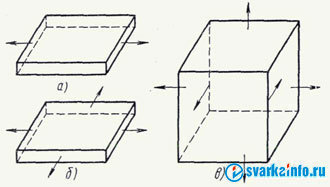

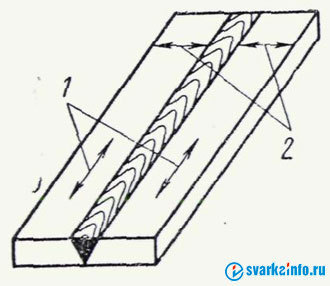

В зависимости от пространственного расположения и взаимодействия различают сварочные напряжения: линейные или одноосные, действующие только по одной оси в одном направлении (рис. 4-14, а), плоскостные или двухосные, действующие в двух направлениях (рис. 4-14, б), и объемные или трехосные, действующие в трех направлениях (рис. 4-14, в). По направлению действия различают продольные и расположенные поперек оси шва линейные сварочные напряжения (рис. 4-15).

Рис. 4-14. Различные виды напряженного состояния; напряжения: а - линейные; б - плоскостные; в - объемные сварочные

Рис. 4-15. Продольные (1) и поперечные (2) напряжения в сварном соединении

Практика эксплуатации сварных конструкций показывает, что в большинстве случаев сварочные напряжения не снижают несущей способности конструкций. По вопросу о влиянии, оказываемом сварочными напряжениями на работоспособность сварной конструкции, нет единого мнения. Большинство исследователей приходит к выводу о том, что линейные сварочные напряжения не снижают прочности сварных конструкций ни при одном из видов нагрузок (статической, вибрационной, ударной), если металл, из которого изготовлена конструкция, в процессе ее эксплуатации находится в пластическом состоянии. Однако, если металл находится в хрупком состоянии, т. е. не способен к пластическому деформированию, наличие даже линейных сварочных напряжений может привести к снижению несущей способности конструкции.

Даже такой пластичный металл, как низкоуглеродистая сталь, при определенных условиях (низкая температура, резкая концентрация напряжений, наличие дефектов) может находиться в хрупком состоянии. Недостаточно ясно также влияние на прочность конструкции сварочных напряжений с плоскостным и объемным характером распределения. Большинство исследователей считают, что и при этом не происходит снижения прочности конструкции при статической (в чистом виде) нагрузке и пластичном состоянии металла.

Технологию сварки и сборки конструкции следует разрабатывать с учетом обеспечения минимальной величины сварочных напряжений, и там, где это диктуется условиями работы конструкции, предусматривать снятие этих напряжений. При этом следует учитывать, что снятие сварочных напряжений — весьма трудоемкая и сложная операция, и к ней следует прибегать только при действительной, технически обоснованной необходимости. Если значения сваролных напряжений достигнут предела текучести металла, они вызовут его пластическую деформацию, а следовательно, и изменения размеров и формы свариваемой конструкции, т. е. ее деформацию (коробление).

Возникающие при сварке деформации разделяют на временные, существующие только во время сварки конструкции, и остаточные, остающиеся после завершения сварки и остывания конструкции. Важное значение для практики имеют остаточные сварочные деформации. В зависимости от характера, формы и размеров свариваемых деталей различают деформацию в плоскости и деформацию из плоскости соединяемых элементов. Деформация в плоскости проявляется в изменении (уменьшении) размеров конструкции, с чем необходимо считаться при заготовке деталей и сборке под сварку, предусматривая припуск на изменение размеров.

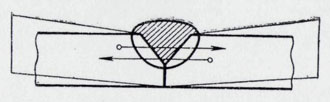

Рис. 4-16. Угловая деформация при сварке стыкового соединения

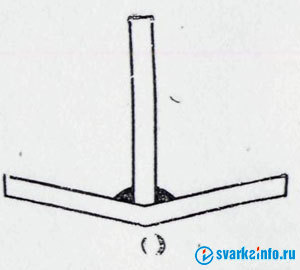

Деформация из плоскости (угловая деформация) проявляется в образовании выпучин («хлопунов»), местном изгибе листов (рис. 4-16), в так называемом грибовидном изгибе пояса при сварке элементов тавровых и двутавровых сечений (рис. 4-17), а также в других изменениях формы изделий. Величина и характер остаточных деформаций в значительной степени определяются толщиной и свойствами основного металла, режимом сварки, последовательностью наложения швов, конструктивными формами свариваемых деталей и формой шва. При увеличении толщины свариваемого металла деформации снижаются, что связано с большей жесткостью конструкции.

Рис. 4-17. Угловая деформация (грибовидность) при сварке таврового соединения

Существенное влияние на величину деформации оказывает значение коэффициента линейного расширения металла. При повышении коэффициента линейного расширения величина остаточных деформаций увеличивается, например при сварке конструкций из высоколегированных нержавеющих сталей, что значительно затрудняет сварку металлоконструкций и изделий из этого металла. Опыт эксплуатации показал, что в стальных конструкциях, в которых не возникают структурные напряжения, в большинстве случаев величина и характер остаточных деформаций с течением времени почти не изменяется. В конструкциях, изготовленных из сталей, при сварке которых возникают структурные напряжения, размеры и формы элемента могут изменяться с течением времени.

Изменение размеров и формы сварной конструкции в некоторых случаях снижает ее работоспособность и портит ее внешний вид. Если остаточные деформации достигают заметной величины они могут привести к неисправимому браку. При разработке, технологии сборки и сварки конструкции следует учитывать необходимость снижения остаточных деформаций до величины, при которой они не отражаются на работоспособности и внешнем виде конструкции и не затрудняют сборку отдельных элементов. Если величина остаточных деформаций выходит за допускаемые пределы, следует проводить правку конструкции. Правка конструкции является весьма трудоемкой операцией, требует высокой квалификации рабочих, и ее так же, как и снятие сварочных напряжений, следует проводить только в случае действительной необходимости.

36. Меры борьбы с деформациями и напряжениями

Для борьбы с остаточными деформациями и напряжениями следует соблюдать следующие правила:

1. При сборке конструкций применять по возможности сборочные приспособления (стяжные планки, клинья и т.п.), обеспечивающие свободное перемещение свариваемых конструкций от усадки швов. Прихватки можно применять только для стыков деталей из тонкого металла (3—5 мм) и в нахлесточных соеди

нениях. Следует строго соблюдать размеры притупле ний, зазоров и соосность элементов.

2. Выполнять необходимую последовательность сварки швов; чередование слоев двухстороннего шва (15.7,а): чередование сварки поясных швов балок (15.7,6); строго выполнять последовательность и порядок сварки швов, указанные в типовой

технологии или проекте производства сварочных работ.

3. Не допускать превышения величины тепловложения в шов (увеличения силы сварочного тока по сравнению с рекомендуемой для электродов применяе

мого типа и диаметра).

4. Использовать жесткое закрепление деталей перед сваркой для уменьшения их деформаций (если это предусмотрено технологической запиской или иструкцией) с помощью прихваток или приспособлений; использовать вибрацию конструкций в процессе сваркидля уменьшения деформаций и напряжений.

5. При сварке пластических сталей и металлов использовать проковку слоев шва непосредственно за сваркой (если это предусмотрено технологической

запиской).

6. Использовать предварительный обратный выгиб листовых деталей (стенок и полок балок, листов корпуса резервуаров и др.) для предупреждения угловой деформации (15.8).

7. При сварке листовых резервуарных конструкций (днищ и корпусов) сперва сваривать стыки между листами, а потом стыки между полосами или поясами, при обратном порядке не исключены появление трещин в местах пересечений швов, а также увеличение коробления конструкций.

8. В необходимых случаях применять предварительный и сопутствующий подогревы.

9. Применять в необходимых случаях общую или местную термическую обработку сварных соединений.

Из перечисленных способов снижения напряжений и деформаций обязательными для сварщика являются правила, указанные в п.п. 2, 3 и 7, остальные следует применять по указанию руководителя сварочных работ или если они предусмотрены техническими условиями, а также другими технологическими документами.

Правка деформированных после сварки конструкций широко применяется на заводах и мастерских при недопустимом искажении формы и размеров конструкций. Различают три метода правки: механическую, термическую и термомеханическую. Механическая правка основана на образовании пластических удлинений в зоне сварных соединений, вследствие чего устраняются деформации. Примерами механической правки могут быть: устранение «грибовидности» сварных балок, образовавшейся после сварки поясных швов (15.9, а), путем изгиба полок специальным приспособлением; устранение серповидного изгиба листа после термической резки одной его кромки, что вызвало деформацию, путем прокатки листа на вальцах с подкладкой полосы на поверхность листа для пластической деформации укороченной после резки зоны (15.9,6). Может быть много примеров механической правки с использованием проковки, осадки под прессом, изгиба и т. п. с целью вызвать деформации, противоположные сварочным.

Термическую правку производят путем местного нагрева тех зон, усадка которых устраняет остаточные сварочные деформации. Таким образом может быть устранена серповидность листа (15.10, а) или остаточная деформация изгиба сварного тавра (15.10,6).

Иногда применяют комбинированный термомеханический метод для ликвидации выпучины («хлопу-на») в тонколистовой стали (15.10, в). Для этого нагревают до температуры 700—800 °С по окружности эту выпучину, а затем простукивают ее равномерно деревянным молотком, подложив с другой стороны плиту или какую-нибудь другую поддержку, что облегчит пластическую деформацию металла и устранение выпучины.