- •1.Механическая обработка

- •2.Инструментальные материалы

- •9.Режущий клин и его характеристики

- •8.Элементы режима резания и срезаемого слоя при точении

- •7,Элементы и параметры срезаемого слоя.

- •16,Влияние различных факторов на деформацию срезаемого слоя

- •10.Геометрия режущего инструмента

- •18,Удельная сила резания. Коэффициент резания .

- •12,Явления, сопутствующие процессу резания

- •14,Характеристики деформации срезаемого слоя

- •13Процесс стружкообразования

- •17. Динамика (механика) процесса резания

- •19,Формулы для определения сил резания. Первый закон резания

- •20,Влияние различных факторов на усилия резания

- •21Приборы для измерения сил резания

- •22,Тепловые явления при резании металлов

- •8.1. Источники образования тепла. Уравнение теплового баланса

- •23,Экспериментальные методы измерения температур

- •2425Влияние различных факторов на среднюю температуру контакта. Второй закон резания

- •27Основные виды (схемы) и характер кривых износа инструмента

- •28Характеристики размерной стойкости инструмента

- •29Влияние скорости (температуры) резания на характеристики размерной стойкости

- •33Порядок назначения режимов резания при точении

- •32Характеристики обрабатываемости металлов резанием

- •31. Зависимость стойкость-скорость (71- V)

- •12. Характеристики обрабатываемости металлов резанием

- •34Шероховатость обработанной поверхности

- •37Влияние скорости резания на характеристики наклепа.

- •36Наклеп поверх слоя детали

- •38Влияние геометрии инструмента на наклеп.

- •39Остаточные поверхностные напряжения

- •454849Сверление

- •15.1.2, Геометрические параметры режущей части сверла.

- •4647Зенкерование и развертывание

- •15.2.2. Элементы режима резания при зенкеровании и развертывании.

- •515253545556Фрезерование

- •16.3. Силы резания при фрезеровании

- •575859. Протягивание

- •606162636465Абразивная обработка

- •6869 Конструкция и геометрия долбяков для нарезания прямозубых колес

28Характеристики размерной стойкости инструмента

Размерная стойкость инструмента имеет важное значение для анализа вопросов, связанных с работой инструмента в автоматизированном производстве. Размерную стойкость инструмента зачастую характеризуют временем его работы Г, в течение которого текущее, среднее значение размера обрабатываемых деталей располагается в пределах часта поля допуска, выделенной на переменные система™-, ческие погрешности размера, связанные с износом режущих кромок.

Иногда размерную стойкость инструмента характеризуют количеством деталей N, изготовленных в пределах допуска без вмешательства оператора для регулирования или замены инструмента. Размерную стойкость можно также характеризовать длиной пути резания L и площадью обработанной поверхности деталей П до регулирования или замены инструмента.

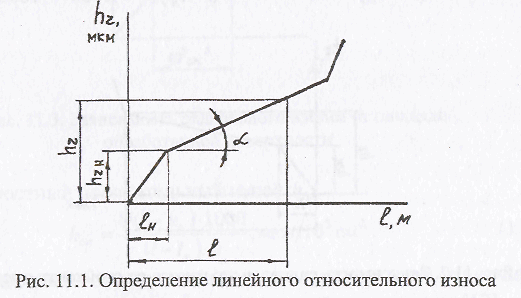

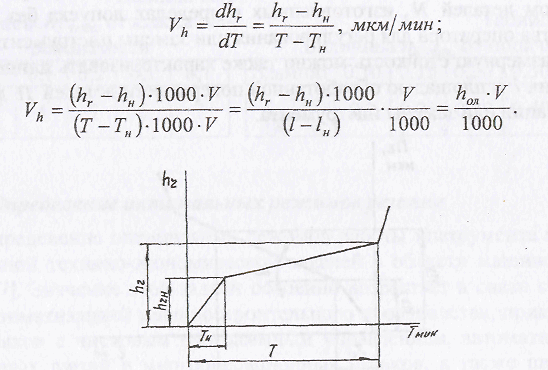

где hw - Линейный относительный износ;

hr -величина текущего радиального износа;

hrH -величина начального радиального износа;

1и 1Н -соответственно текущая и начальная длины пути резания;

tg а - размерная стойкость (рис. 11.1).

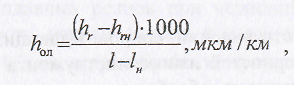

Размерную стойкость инструмента может характеризовать и скорость размерного износа Vh_. Под скоростью размерного износа понимается скорость укорочения инструмента в радиальном направлении в периоде нормального износа, т. е. (рис. 11.2)

Итак, Vh- это величина, обратная периода1

стойкости при принятом критерии затупления.

Все отмеченные характеристики размерной стойкости являются частными и в общем случае оказываются непригодными для проведения анализа вопросов, связанных с проблемой размерной стойкости

инструмента, так как первая характеристика Т (время работы без подналадкн или замены инструмента) имеет ограничения со стороны скорости резания V, подачи s, величины износа инструмента Щ или h ; вторая N (количество обработанных деталей без подналадки инструмента)- размера обрабатываемой детали и износа (hr или й5); третья /- ограничения со стороны подачи s, величины износа h^ или }гг; четвертая Л- (площадь обработанной поверхности)- со стороны величины износа /i3 или hr\ пятая НШ1- со стороны подачи; шестая Vh (скорость размерного износа)- со стороны скорости резания V и подачи s.

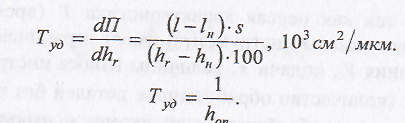

И, наконец, последние две характеристики (рис. 113): поверхностный относительный износ Ио„ и удельная размерная стойкость Туд.

Поверхностный относительный износ him

Поверхностный относительный износ - радиальный износ инструмента, отнесенный к 1000 см2 обработанной поверхности [17].

Удельная размерная стойкость инструмента Т^ - площадь поверхности, которую способен обрабатывать инструмент при затуплении в радиальном направлении на 1 мкм, т. е.

Последние две характеристики являются универсальными, так как на них не накладываются ограничения ни со стороны скорости резания V , ни со стороны s, критерия затупления, ни других.

Поэтому поверхностный относительный износ и удельная размерная стойкость могут быть использованы для сравнительной оценки размерной стойкости выбираемых режущих инструментов, для анализа точности и экономичности вариантов технологических процессов и режимов резания, а также для конструирования систем автоматического управления технологическими системами.