- •1.1 Кинематический расчет и выбор электродвигателя

- •2 Выбор двигателя Кинематический расчет привода

- •2.1 Определение номинальной мощности и номинальной частоты вращения двигателя

- •2.2 Определение передаточного числа привода и его ступеней

- •2.3 Определение силовых и кинематических параметров привода.

- •3 Выбор материала зубчатой передачи. Определение допускаемых напряжений.

- •3.1 Выбор твердости, термообработки и материала колес.

- •4. Расчет зубчатых передач редукторов

- •4.1Расчет косозубой передачи.

- •Расчет открытой зубчатой пары

- •6.Ориентировочный расчет валов.

- •6.1 Расчет ведущего вала.

- •6.2Расчет ведомого вала.

- •7. Подбор подшипников для выходного вала.

- •8. Уточненный расчет ведомого вала.

- •9. Проверка прочности шпонок.

- •10. Выбор муфты и проверка ее пальцев и втулок.

- •11. Смазка редуктора.

- •Список использованной литературы

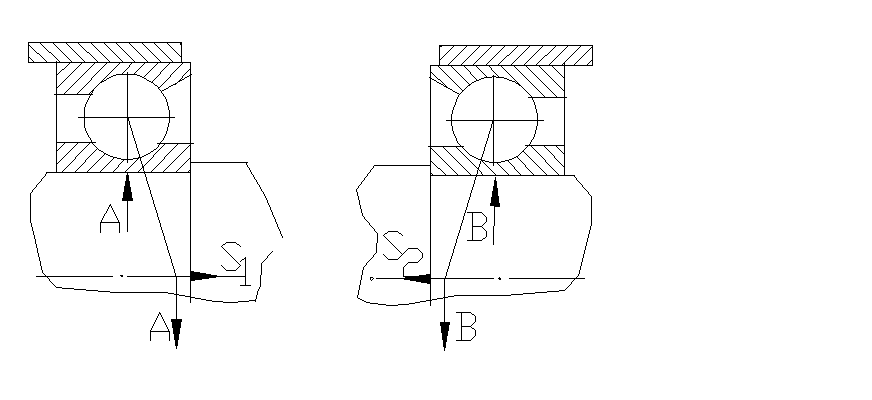

7. Подбор подшипников для выходного вала.

При расчете вала были определены

реакции: А = 5 650 Н; В = 9 324 Н;![]() = 650 Н.

= 650 Н.

Принимаем предварительно диаметр шейки вала под подшипником d = 50 мм.

D = 110 мм.

![]() = 76 об / мин.- число оборотов вала .

= 76 об / мин.- число оборотов вала .

![]() = 1,4 – температурный коэффициент.

= 1,4 – температурный коэффициент.

Осевая нагрузка

![]() =

650 Н. действует на правую опору.

=

650 Н. действует на правую опору.

Поэтому для нее определяем отношение:

![]() =

650

=

650![]() 9 324-1

= 0,1.

9 324-1

= 0,1.

Выбираем шариковый радиально-упорный

подшипник № 46 311 ГОСТ 831-94, для которого

![]() = 57,4 КН ; С = 68,9 КН .

= 57,4 КН ; С = 68,9 КН .![]() =

= =

0,01

=

0,01

Величина отношения :

![]() =

0,01 соответствует

=

0,01 соответствует

![]() = 0,38.

= 0,38.

Осевые реакции от радиальных нагрузок на левой опоре :

![]() = e

= e![]() А

= 0,38

А

= 0,38![]() 5

650 = 2 147 Н.

5

650 = 2 147 Н.

![]() = 0,38

= 0,38![]() 9

324 = 3 543 Н

9

324 = 3 543 Н

Из табл. 8.45

![]() =

=

![]() = 3 543 Н.

= 3 543 Н.

![]() =

=

![]() +

+

![]() = 2 147 + 650 = 2 797 Н.

= 2 147 + 650 = 2 797 Н.

Проверяем соотношение:

![]()

![]()

![]() =

3 543

=

3 543![]() (

57,4

(

57,4![]() 103

)-1 = 0,06, следовательно( см. примечание

к табл. 8.41 )X= 1,0 Y

= 0,0

103

)-1 = 0,06, следовательно( см. примечание

к табл. 8.41 )X= 1,0 Y

= 0,0

Приведенная нагрузка :

![]() =

X

=

X![]() VA

VA![]()

![]()

![]()

![]() = 1,0

= 1,0![]() 1,0

1,0![]() 5 650

5 650

![]() 1,4

1,4![]() 3,0

= 7 910 Н.

3,0

= 7 910 Н.

Для второй опоры :

![]()

![]()

![]() =

3 543

=

3 543![]() 9

324-1 = 0,38, по табл. 8.41 X

= 0,72 . Y = 1,74.

9

324-1 = 0,38, по табл. 8.41 X

= 0,72 . Y = 1,74.

![]() = ( X

= ( X![]() VB+

Y

VB+

Y![]()

![]() )

)![]()

![]()

![]()

![]() =

( 0,72

=

( 0,72![]() 9

324 + 1,74

9

324 + 1,74![]() 3

543 )

3

543 )

![]() 1,4

1,4![]() 3,0

= 18 029 Н.

3,0

= 18 029 Н.

Т.к.

![]() >

>

![]() ,

то проверяем долговечность по наиболее

нагруженной опоре В

,

то проверяем долговечность по наиболее

нагруженной опоре В

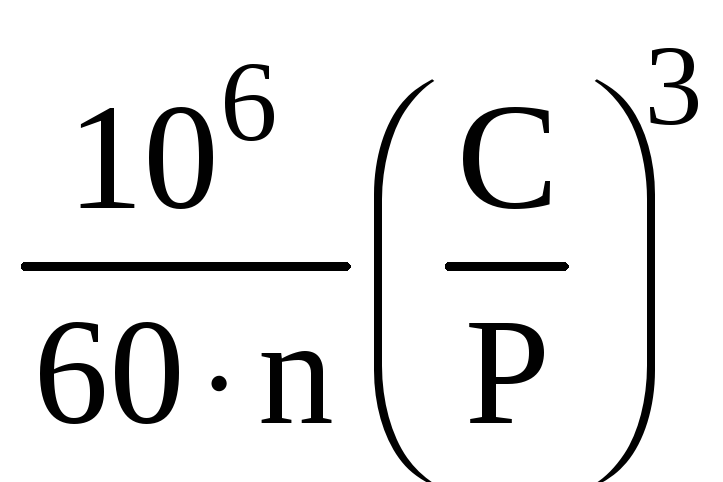

![]() =

= =

=

=

0,032

=

0,032![]() 106

час, что больше заданного.

106

час, что больше заданного.

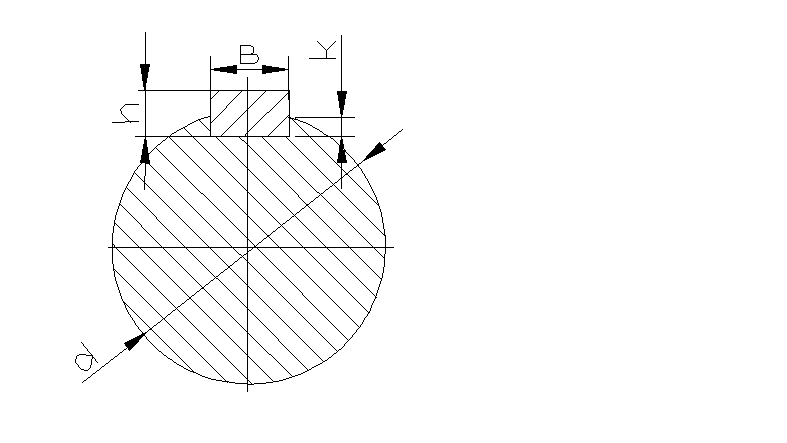

8. Уточненный расчет ведомого вала.

Материал вала сталь 45 ГОСТ 1050 - 94,

нормализованная НВ200,![]() =

254 МПа.,

=

254 МПа.,

![]() =

147 МПа. Проверяем вал в сечении запрессовке

подшипника № 46 311 ГОСТ 831- 94.

=

147 МПа. Проверяем вал в сечении запрессовке

подшипника № 46 311 ГОСТ 831- 94.

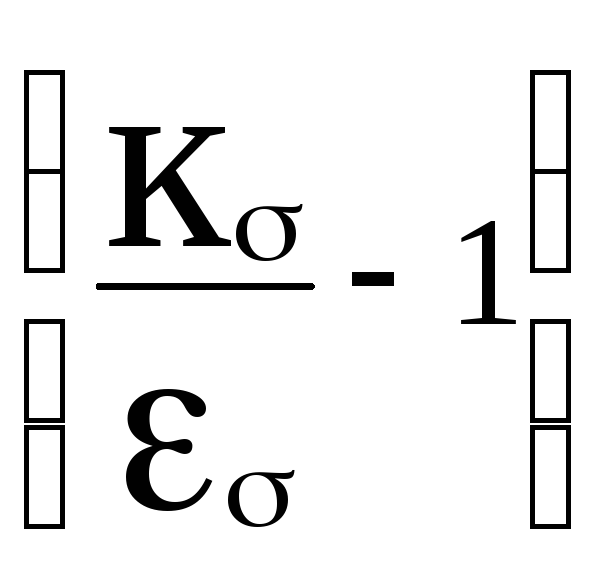

Концентрация напряжения обусловлена на опоре В посадкой К6 на диаметре 55 мм.

Коэффициенты концентрации:![]() =

5,3 .

=

5,3 .

![]() =

1 + 0,6

=

1 + 0,6 =

3,6

=

3,6

Крутящий момент

![]() =

275,8 Н

=

275,8 Н![]() м.

м.

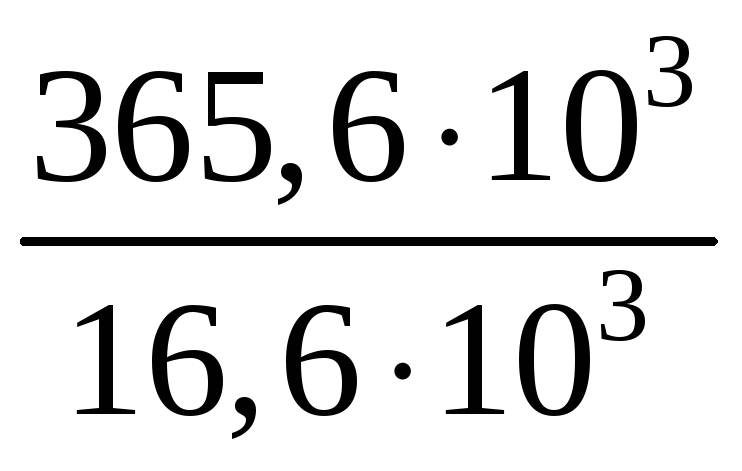

Суммарный изгибающий момент

![]() =

365,6 Н

=

365,6 Н![]() м.

м.

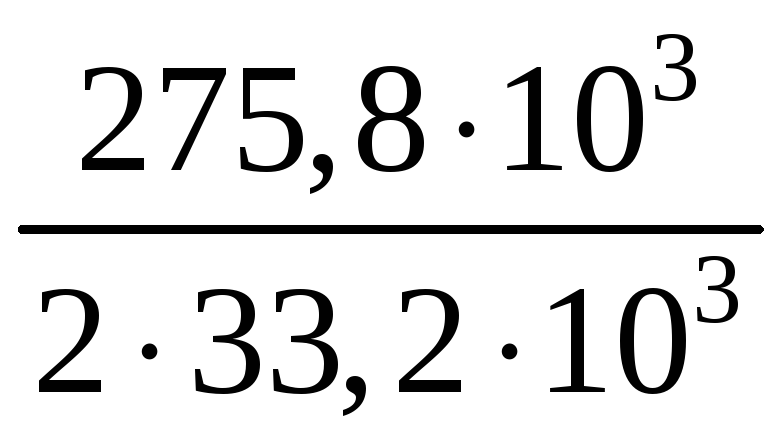

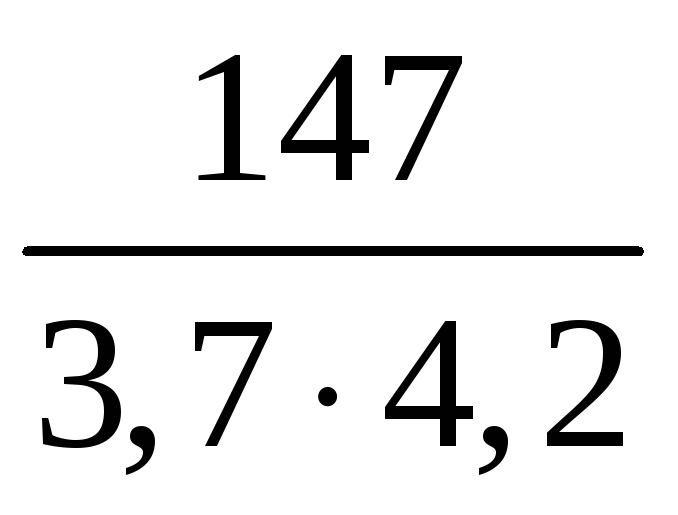

Момент сопротивления кручению:![]() =

=

![]() =

=![]() =

33,2

=

33,2

![]()

![]() .

.

Момент сопротивления изгибу:![]() =

=![]() =0,1

=0,1

![]() =

16,6

=

16,6![]()

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() =

=

![]() =

= =

= =

4,2 МПа.

=

4,2 МПа.

Амплитуда нормальных напряжений изгиба:

![]() =

=![]() =

= =

20,3 МПа.

=

20,3 МПа.

Коэффициент запаса прочности по нормальным напряжениям:

![]() =

=

![]() =

= =

2,4.

=

2,4.

Коэффициент запаса прочности по

касательным напряжениям:![]() =

=![]() =

= =

9,5 .

=

9,5 .

Суммарный коэффициент запаса усталостной

выносливости и жесткости:

![]() = 2,33

= 2,33

![]() [n] = 2,2

[n] = 2,2![]() 4,0

4,0

9. Проверка прочности шпонок.

Материал шпонок сталь Ст.10 ГОСТ 380 - 94 , нормализованная .

Шпонки проверяются на напряжение смятия боковых поверхностей по формуле :

,

где T– крутящий момент

на валу

,

где T– крутящий момент

на валу

d– диаметр вала

К-размер высоты шпонки, сидящей в пазу вала..

В и h - размеры шпонки по ГОСТ 8789-94

L- длина шпонки по ГОСТ 8789- 94.

![]() =

60…70 МПа - допускаемое напряжение смятия

при знакопеременной и толчковой нагрузке

.

=

60…70 МПа - допускаемое напряжение смятия

при знакопеременной и толчковой нагрузке

.

![]() =

100… 120 МПа - допускаемое напряжение при

постоянной нагрузке .

=

100… 120 МПа - допускаемое напряжение при

постоянной нагрузке .

|

Ведущий вал |

25 мм |

8 |

3,8 мм |

48,8 |

19,4 МПа |

|

Ведомый вал |

60 мм |

18 |

5,8 мм |

275,8 |

88,8 МПа |