- •Техническое задание на проектирование

- •Введение

- •1. Кинематический расчет привода

- •2. Расчет редуктора

- •2.1. Выбор материала и определение допускаемых напряжений Для зубчатой (быстроходной) передачи

- •Для червячной (тихоходной) передачи

- •2.2. Расчет зацепления Для цилиндрической прямозубой (тихоходная) передачи Проектный расчет

- •Проверочный расчет на контактную прочность

- •Проверка зубьев на изгиб

- •Проверка по пиковым нагрузкам

- •Для червячной (быстроходной) передачи. Проектный расчет

- •Проверочный расчет на контактную прочность

- •Проверка зубьев на изгиб

- •4. Расчет Конструктивных элементов

- •5. Выбор и расчет шпонок

- •6. Расчет ременной передачи Определение геометрических параметров

- •Расчет по тяговой способности

- •Расчет на долговечность.

- •7. Выбор смазки зацепления и подшипников

- •8. Выбор и расчет подшипников

- •8.1. Расчет подшипников быстроходного вала редуктора

- •8.2. Расчет подшипников промежуточного вала редуктора

- •8.3. Расчет подшипников тихоходного вала редуктора

- •9. Выбор и проверка соединительных муфт

- •10. Тепловой расчет редуктора

- •11. Выбор посадок и определение отклонений размеров вычерчиваемых деталей

- •12. Уточненный расчет вычерчиваемого вала

- •Краткое описание технологии сборки редуктора, регулировки подшипников и зацеплений

- •Краткое описание технологии изготовления вычерчиваемых деталей

- •Техника безопасности

- •Список литературы

6. Расчет ременной передачи Определение геометрических параметров

Ремень клиновой нормального сечения, тип Б. [5,табл.8.3]

Размеры сечения: bр=11 мм; b0=18 мм; h=8 мм.

Площадь сечения: А=81 мм2.

Минимальный диаметр меньшего шкива dр1=90 мм.

Принимаем из стандартного ряда dр1=125мм.

Определение диаметра большего шкива

![]()

Принимаем по ГОСТ dр2=400 мм.

Уточнение передаточного числа

![]()

где ξ=0,01 – коэффициент скольжения.

![]()

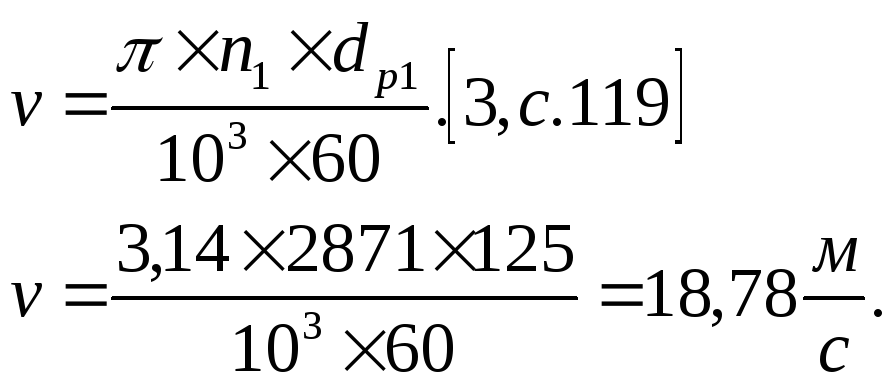

Определение скорости ремня

Минимальное межосевое расстояние

аmin=dр2=315 мм.

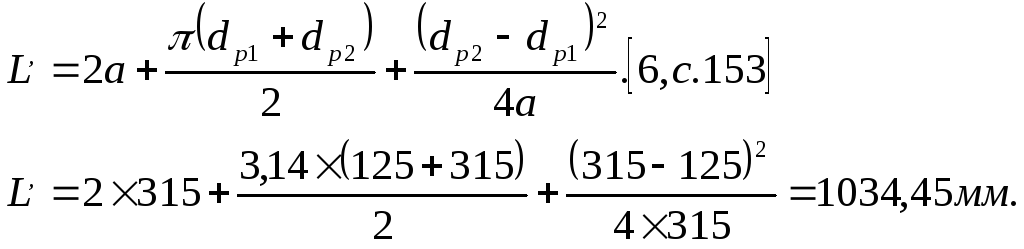

Определение длины ремня

Принимаем по ГОСТ L=1400 мм.

Минимальная длина ремня из условия обеспечения необходимой долговечности

![]()

где i=20 – частота пробега ремня в секунду.

![]()

Условие выполняется.

Определение действительного межосевого расстояния

![]()

где

![]()

![]()

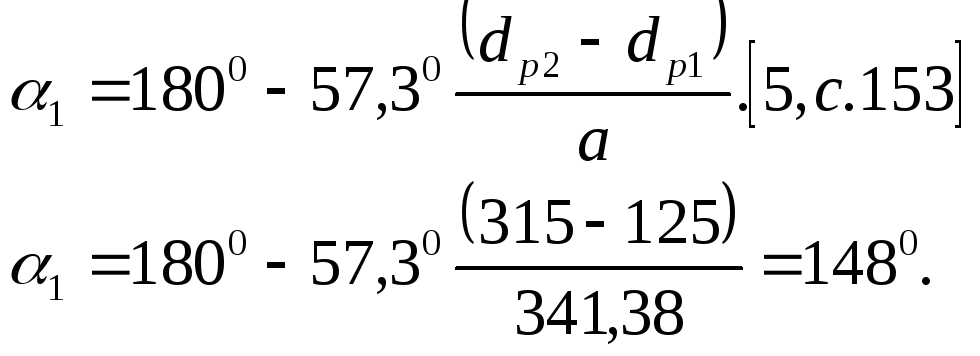

Определение угла обхвата на меньшем шкиве

Расчет по тяговой способности

Коэффициент, учитывающий режим работы передачи

Ср=0,90. [5,с.156]

Коэффициент, учитывающий влияние на тяговую способность угла обхвата

Сα=0,914. [5,с.156]

Коэффициент,

учитывающий влияние на долговечность

длины ремня в зависимости от отношения

данной длины ремня к исходной

![]()

СL=0,951. [5,табл.8.7]

Определение поправки, учитывающей уменьшения влияния на долговечность изгиба ремня на большом шкиве с увеличением передаточного отношения

![]()

где ΔТИ=1,2 [5,табл.8.8]– поправка к моменту на быстроходном валу в зависимости от передаточного отношения.

![]()

Определение допускаемой мощности которую может передать один клиновой ремень данного сечения

![]()

где

Р0=3

кВт [5,рис.8.3]

– мощность, передаваемая одним ремнем

![]()

![]()

Определение необходимого числа ремней с учетом неравномерности распределения нагрузки между ремнями

![]()

![]()

Принимаем z=1.

Определение силы предварительного натяжения одного клинового ремня

![]()

![]()

Определение окружной силы

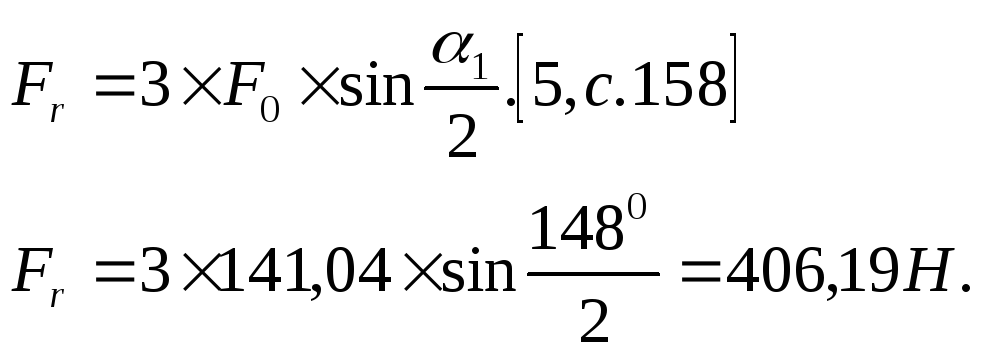

Определение силы действующий на вал

Расчет на долговечность.

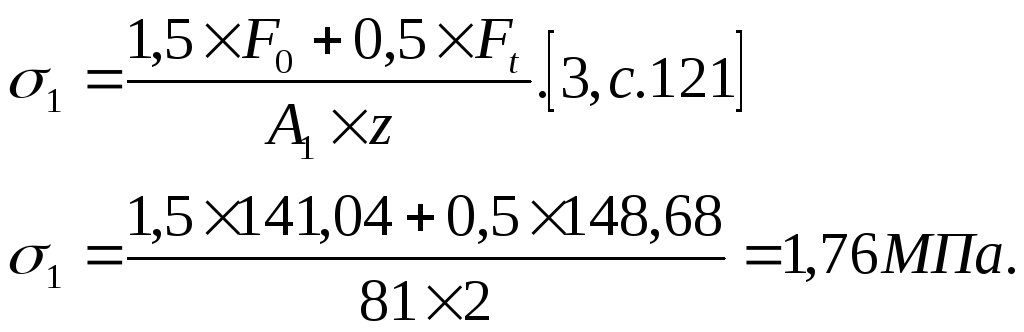

Определение напряжения изгиба в ремне на меньшем шкиве

![]()

где δ=h=8 мм;

Еи=80 МПа – модуль упругости при изгибе.

![]()

Определение напряжения от центробежной силы

![]()

где ρm=1250 кг/м3 – плотность материала ремня.

![]()

Определение напряжения растяжения

Определение максимального напряжения цикла изменения напряжений

![]()

![]()

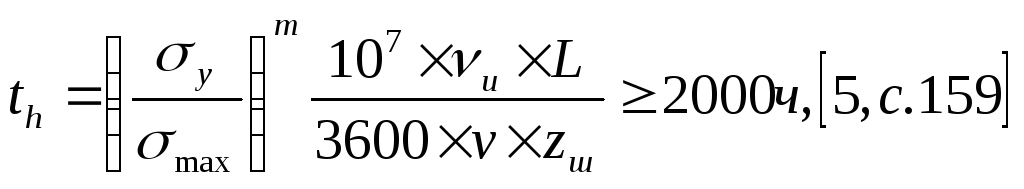

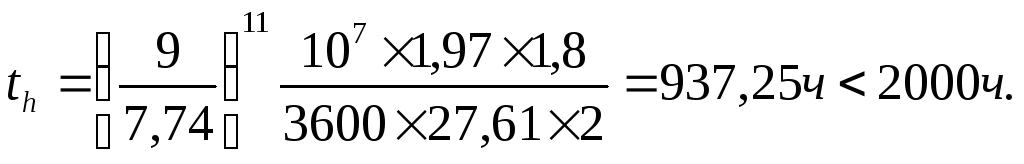

Определение долговечности ремня

где zш=2 – число шкивов;

σу=9 МПа – предел выносливости для материала ремня, при m=11;

νи

– коэффициент учитывает разную степень

лияния напряжений изгиба на малом и

большом шкивах. Находится из соотношения

[5,рис.8.4]

![]()

Условие выполняется

Натяжение ремней осуществляется двумя тянущими болтами М16. Диаметр болтов выбран в зависимости от массы перемещаемой плиты и двигателя [5,табл.1.4].

7. Выбор смазки зацепления и подшипников

Определение

кинематической вязкости в зависимости

от контактного напряжения

![]() МПа

червячного колеса и окружной скорости

МПа

червячного колеса и окружной скорости

![]()

![]() м

м![]() /с

/с

Определение марки масла в зависимости от выбранной кинематической вязкости исходя из условия

![]()

![]()

![]()

Цилиндровое 52. [2,табл.11.2]

Глубина погружения червячного колеса в масло

![]()

В

корпус редуктора заливают масло на

высоту

![]() червячного колеса. При вращении колеса

со скоростью

червячного колеса. При вращении колеса

со скоростью

![]() масло увлекается зубьями, разбрызгивается,

попадает на внутренние стенки корпуса,

откуда стекает на нижнюю его часть.

Внутри корпуса образуется взвесь частиц

: масло в воздухе, которая покрывает

поверхность расположенных внутри

корпуса деталей в том числе и подшипников.

масло увлекается зубьями, разбрызгивается,

попадает на внутренние стенки корпуса,

откуда стекает на нижнюю его часть.

Внутри корпуса образуется взвесь частиц

: масло в воздухе, которая покрывает

поверхность расположенных внутри

корпуса деталей в том числе и подшипников.

Определение потребного количества масла

![]()

Определение действительного количества масла

![]()

где а – длинна масленой ванны редуктора; a=454 мм

b – ширина масленой ванны редуктора; b=204мм

h – высота масленой ванны редуктора. h=108 мм

![]()

Вывод:

действительный объём

![]() масленой ванны редуктора больше

потребного объёма

масленой ванны редуктора больше

потребного объёма

![]() ,

что обеспечит необходимые условия

эксплуатации редуктора, а создаваемый

масленый туман внутри редуктора обеспечит

оптимальное условие смазки деталей

внутри корпуса.

,

что обеспечит необходимые условия

эксплуатации редуктора, а создаваемый

масленый туман внутри редуктора обеспечит

оптимальное условие смазки деталей

внутри корпуса.