- •Методические основы. Определение внутренних сил и напряжений. (сопротивление материалов)

- •Растяжение и сжатие.

- •Растяжение и сжатие.

- •Сдвиговая деформация

- •Поперечный изгиб

- •Сложное сопротивление.

- •Детали машин.

- •Динамика точки и системы.

- •Опоры и направляющие.

- •2. Расчет болта нагруженного поперечной силой и установленного без зазора.

- •3. Расчет резьбы на смятие.

- •Валы и оси

- •Кинематический анализ.

- •Уравнение равновесия системы сил, произвольно расположенных на плоскости.

- •Статика Понятия и определения

- •Аксиомы статики

- •Связи и реакции связи

- •Уравнение равновесия пространственной системы сил

- •1.1. Задачи сопротивления материалов

- •Сопротивление материалов

- •Кинематика

- •Основы динамики точки и тела. Динамика механизмов.

Уравнение равновесия пространственной системы сил

Если линии действия сил системы не лежат в одной плоскости, то такая система сил является пространственной.

Геометрическая сумма сил называется главным вектором, модуль которого (в пространстве) может быть определен следующим по выражению:

![]() .Главный

момент сил в пространстве определяется

следующим образом:

.Главный

момент сил в пространстве определяется

следующим образом:

![]() .Равновесие

произвольной пространственной системы

сил выполняется тогда, когда V

=М0 =

0

.Равновесие

произвольной пространственной системы

сил выполняется тогда, когда V

=М0 =

0

Б52:Основы структурного анализа и синтеза рычажных механизмов

Основы анализа и синтеза механизмов.

Структурные элементы механизмов и задачи анализа.

Твердые

тела, входящие в состав механизма и

обладающие относительной подвижностью,

называются звеньями.

Звено может содержать 1-у или более деталей.

Деталь – это элементарная часть механизма, которая изготавливается без применения сборочных операций.

Кинематическая пара – это подвижное соединение 1-ух соприкасающихся звеньев. Кинематические пары делятся на высшие и низшие. В низших соприкосновение осуществляется по поверхности, у высших соприкосновение осуществляется либо в точке, либо по линии.

Наличие стойки и других наложенных связей в виде кинематических пар делают возможным получения в механизме определенного закона движения.

Механизм – это кинематическая цепь, состоящая из звеньев, связанных между собой кинематическими парами.

Любая кинематическая пара ограничивает движение механизма исключая те или иные перемещения из 6-ти возможных перемещений тела в пространстве.

Ограничения, налагаемые на движение звеньев, называются связями. В зависимости от количества этих связей кинематические пары делятся на классы (номер класса совпадает с числом связей).

Примеры: (см. Таблицу 1)

Степень подвижности пространственного механизма можно определить с помощью формулы Сомова-Малышева:

![]()

6– возможное перемещение звена в пространстве;

n– Количество звеньев в механизме;

k– класс кинематической пары

Pk–количество кинематических пар данного класса.

Степень подвижности плоского механизма определяется из формулы Чебышева:

![]()

Плоские механизмы состоят из кинематических пар 4-го и 5-го класса.

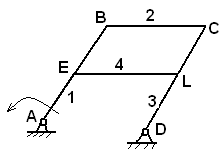

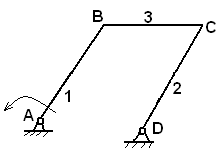

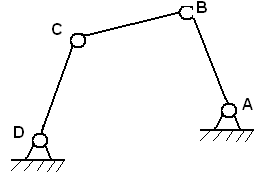

Пример (см. Рис.1)

n =3

P5=4

P4=0

W=3*3-2*4=1

В

механизмах могут быть лишние связи,

которые определяются из условия

жесткости. При анализе таких механизмов,

лишние связи отбрасываются.

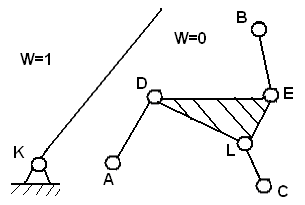

W=3*4-2*6=0

W=3*3-2*4=1

(рис. 4) рисуем замещающий механизм

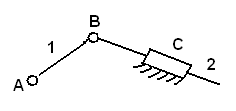

Различают

следующие структурные группы (рис.1)

W=3*1-2*1=1

Ведущее звено.

![]() W=3*2-2*3=0

Ведомое

звено.

W=3*2-2*3=0

Ведомое

звено.

Для механизмов, включающих кинематические пары 5кл, условие существования структурной группы W=0 определяется:

P=3/2n;

W=0.

Структурная

группа 2 класса состоит из двух звеньев

и трех кинематических пар. Первый вид:

![]()

W=3*2-2*3=0

Второй вид:

W=0

W=0

Структурная

группа 3 класса

Группы более высоких классов применяются редко.

Различные сочетания структурных групп позволяют синтезировать механизмы.

Синтез механизмов.

Примеры механизмов, образованных присоединением к ведущему звену одной структурной группы:

W=3*3-2*4=1

W=0

W=0

W=3*5-2*7=1

W=3*5-2*7=1

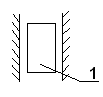

|

S=1, W=5 |

Шар на плоскости |

|

S=2,W=4 |

Цилиндр на плоскости |

|

S=3, W=3 |

Параллелепипед на плоскости |

|

S=4, W=2 |

Вал и втулка. |

|

S=5, W=1 |

Валик на котором заделан шатун. |

![]()

![]()

![]()

![]()

Б54: Ременные передачи. Общие сведения, кинематика, геометрические параметры.

Ременные передачи. Общие сведения, кинематика, геометрические параметры.

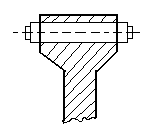

14.1. Общие сведения

Ременные передачи – это передачи гибкой связью (рис. 14.1), состоящие из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

Рис. 14.1

14.2. Классификация передач

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо в 14.14.

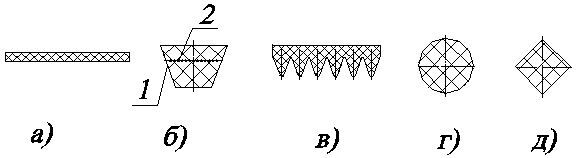

Ремни передач трением по форме поперечного сечения разделяются на плоские, клиновые, поликлиновые, круглые, квадратные.

Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

предварительным упругим растяжением ремня;

перемещением одного из шкивов относительно другого;

натяжным роликом;

автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня.

Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

14.3. Достоинства и недостатки ременных передач трением

Достоинства:

возможность передачи движения на значительные расстояния;

возможность работы с высокими скоростями;

плавность и малошумность работы;

предохранение механизмов от резких колебаний нагрузки и ударов;

защита от перегрузки за счет проскальзывания ремня по шкиву;

простота конструкции, отсутствие необходимости смазочной системы;

малая стоимость.

Недостатки:

значительные габариты;

значительные силы, действующие на валы и опоры;

непостоянство передаточного отношения;

малая долговечность ремней в быстроходных передачах;

необходимость защиты ремня от попадания масла.

14.4. Конструкция и материалы ремней

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жесткостью.

Конструкцию ремней отличает наличие высокопрочного несущего слоя, расположенного вблизи нейтральной линии сечения. Повышенный коэффициент трения обеспечивается пропиткой ремня или применением обкладок.

Рис. 14.2

Плоские ремни (рис. 14.2,а) отличаются большой гибкостью из-за малого отношения толщины ремня к его ширине. Наиболее перспективны синтетические ремни ввиду их высокой прочности и долговечности. Несущий слой этих ремней выполняется из капроновых тканей, полиэфирных нитей. Материал фрикционного слоя – полиамид или каучук.

Синтетические ремни изготовляют бесконечными и используют, как правило, при скорости более 30 м/с. При меньших скоростях могут использоваться конечные прорезиненные или бесконечные кордшнуровые и кордтканевые ремни. Прорезиненные ремни состоят из тканевого каркаса, имеющего от трех до шести слоев и наружных резиновых обкладок. Кордшнуровые ремни состоят из несущего слоя, содержащего один ряд синтетического кордшнура, связующей резины и тканевых обкладок. Кордтканевые ремни имеют несущий слой из двух слоев обрезиненной вискозной ткани.

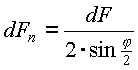

Клиновые

ремни (рис. 14.2,б) имеют трапециевидное

сечение с боковыми рабочими сторонами

1, соприкасающимися с канавками на

шкивах. Благодаря клиновому действию

ремни этого типа обладают повышенным

сцеплением со шкивами. Рассмотрим

элементарный участок ремня длиной dl,

для этого участка силу натяжения можно

приближенно принять постоянной. Из рис.

14.3 следует, что сила dFn,, нормальная к

поверхности канавки шкива, значительно

больше силы натяжения dF:

,

тогда сила трения .

![]()

Рис. 14.3

Клиновые ремни при том же натяжении обеспечивают примерно втрое большую силу трения по сравнению с плоскими ремнями. Из-за большой высоты сечения в клиновых ремнях возникают значительные напряжения при изгибе ремня на шкивах. Эти напряжения являются переменными и вызывают усталостное разрушение ремня.

Клиновые

ремни выпускаются трех типов: нормального

сечения, узкие и широкие (для вариаторов)

и различных по площади сечений. Узкие

ремни допускают большее натяжение и

более высокие скорости ( до

![]() ), передают в 1,5 – 2 раза большую мощность

по сравнению с ремнями нормального

сечения. В настоящее время узкие ремни

становятся преобладающими. Ремни

выпускают различными по площади

поперечного сечения и применяют по

несколько в одном комплекте. Это позволяет

уменьшить диаметральные размеры

передачи. Число ремней в комплекте

обычно от 2 до 8 и ограничивается

неравномерностью распределения

передаваемой нагрузки между ремнями.

), передают в 1,5 – 2 раза большую мощность

по сравнению с ремнями нормального

сечения. В настоящее время узкие ремни

становятся преобладающими. Ремни

выпускают различными по площади

поперечного сечения и применяют по

несколько в одном комплекте. Это позволяет

уменьшить диаметральные размеры

передачи. Число ремней в комплекте

обычно от 2 до 8 и ограничивается

неравномерностью распределения

передаваемой нагрузки между ремнями.

Поликлиновые ремни (рис. 14.2,в) – бесконечные плоские ремни с продольными клиновыми ребрами на внутренней поверхности. Эти ремни сочетают гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней.

Клиновые и поликлиновые ремни выпускаются прорезиненными с несущим слоем из синтетических шнуров. Для шнуров корда применяют полиамидные и полиэфирные волокна, для передач с особенно высокой нагрузкой - кевлар. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E=2500 МПа, в отличие от E=300…600 МПа для корда из других волокон). Выпускаются также кордтканевые клиновые ремни с несколькими слоями ткани, они имеют меньший модуль упругости и лучше работают при ударной нагрузке.

Многопрофильные ремни состоят из двух – четырех клиновых, соединенных между собой тканевым слоем и применяются вместо комплектов клиновых ремней.

Круглые ремни выполняют резиновыми диаметром от 3 до 12 мм, используются для передачи небольших мощностей в приборах и бытовой технике.

Ремни квадратного сечения используют для передачи небольших мощностей с приборах.

14.5. Основные геометрические соотношения

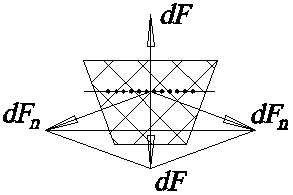

При

проектировании ременных передач

определяют (рис. 14.4): угол

![]() между ветвями ремня, угол

между ветвями ремня, угол

![]() охвата ремнем малого шкива, длину ремня

охвата ремнем малого шкива, длину ремня

![]() и при использовании бесконечных ремней

– межосевое расстояние

и при использовании бесконечных ремней

– межосевое расстояние

![]() .

Расчетные диаметры шкивов и длины ремней

определяют по нейтральному слою

поперечного сечения ремня.

.

Расчетные диаметры шкивов и длины ремней

определяют по нейтральному слою

поперечного сечения ремня.

Рис. 14.4

Угол

между ветвями ремня находят из треугольника

О1АО2:

![]() ,

где .

,

где .

![]() Тогда угол между ветвями ремня в радианах:

Тогда угол между ветвями ремня в радианах:

![]()

( 14.1 )

Угол охвата ремнем малого шкива в градусах:

![]()

( 14.2 )

Минимальный

угол охвата

![]() должен быть для плоскоременной передачи

– 1500, для клиноременной - 1200.

должен быть для плоскоременной передачи

– 1500, для клиноременной - 1200.

Длина ремня ( без учета его деформации на шкивах) определяется как сумма длин прямолинейных участков и длин дуг охвата ремнем малого и большого шкивов.

![]()

( 14.3 )

Используя

разложение в ряд Маклорена с точностью

до первых двух членов: ,

![]() и принимая

и принимая

![]() ,

получаем зависимость для определения

длины ремня:

,

получаем зависимость для определения

длины ремня:

![]()

( 14.4 )

Для бесконечных ремней следует уточнить предварительно заданное межосевое расстояние, определяя его как больший корень квадратного уравнения (14.4):

![]()

( 14.5 )

14.7. Кинематика ременных передач

Окружные скорости ( м/с ) на шкивах (рис. 14.1):

![]()

и

,

![]() ( 14.8 )

( 14.8 )

где d1 и d2 – диаметры ведущего и ведомого шкивов, мм; n1 и n2 – частоты вращения шкивов, мин-1.

Окружная скорость на ведомом шкиве v2 меньше скорости на ведущем v1 вследствие скольжения:

![]()

. ( 14.9 )

Передаточное отношение:

![]()

. ( 14.10 )

Обычно упругое скольжение находится в пределах 0,01…0,02 и растет с увеличением нагрузки.

Б55: Ременные передачи. Основы расчета.

Ременные передачи. Основы расчета.

. Общие сведения

Ременные передачи – это передачи гибкой связью (рис. 14.1), состоящие из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

Рис. 14.1

14.2. Классификация передач

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо в 14.14.

Ремни передач трением по форме поперечного сечения разделяются на плоские, клиновые, поликлиновые, круглые, квадратные.

Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

предварительным упругим растяжением ремня;

перемещением одного из шкивов относительно другого;

натяжным роликом;

автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня.

Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

14.3. Достоинства и недостатки ременных передач трением

Достоинства:

возможность передачи движения на значительные расстояния;

возможность работы с высокими скоростями;

плавность и малошумность работы;

предохранение механизмов от резких колебаний нагрузки и ударов;

защита от перегрузки за счет проскальзывания ремня по шкиву;

простота конструкции, отсутствие необходимости смазочной системы;

малая стоимость.

Недостатки:

значительные габариты;

значительные силы, действующие на валы и опоры;

непостоянство передаточного отношения;

малая долговечность ремней в быстроходных передачах;

необходимость защиты ремня от попадания масла.

14.6. Взаимодействие ремня со шкивами, критерии расчета ременных передач.

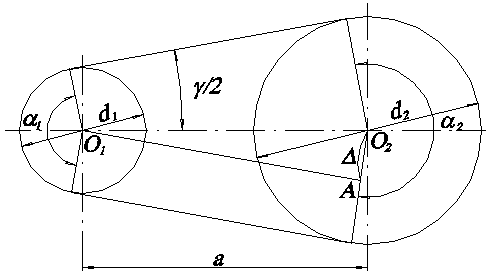

Передача работает с неизбежным упругим скольжением ремня по шкивам, так как силы натяжения ведущей F1 и ведомой F2 ветвей ремня при передаче полезной нагрузки различны ( рис.14.5 ). Тогда по закону Гука различно и относительное удлинение ветвей e 1 и e 2. Натяжение ремня по ведущему шкиву падает, ремень укорачивается и проскальзывает по шкиву. На ведомом шкиве ремень удлиняется и вновь проскальзывает. Скольжение происходит не по всей дуге охвата a , а на ее части b , называемой дугой скольжения. Сила трения между ремнем и шкивами передается в основном на дугах скольжения.

Рис. 14.5

Со стороны набегания ремня находится дуга сцепления, на которой ремень движется совместно со шкивом, без проскальзывания. Окружная скорость каждого шкива равна скорости набегающей ветви ремня. По мере роста нагрузки на передачу дуга скольжения растет, когда она достигает всей дуги охвата, начинается буксование передачи.

Рассмотрим

поведение участка ремня единичной длины

на ведущей ветви. В момент входа участка

ремня в контакт со шкивом он испытывает

относительное удлинение

![]() под действием силы натяжения

под действием силы натяжения

![]() .

Двигаясь после этого вместе со шкивом,

участок ремня в момент схода со шкива

испытывает относительное удлинение

.

Двигаясь после этого вместе со шкивом,

участок ремня в момент схода со шкива

испытывает относительное удлинение

![]() под

действием силы натяжения

под

действием силы натяжения

![]() .

Таким образом во время движения вместе

со шкивом длина участка ремня уменьшается

и ремень проскальзывает относительно

шкива. Это явление проскальзывания

ремня на шкиве из-за различной упругой

деформации в ведущей и ведомой ветвях

называют упругим скольжением.

.

Таким образом во время движения вместе

со шкивом длина участка ремня уменьшается

и ремень проскальзывает относительно

шкива. Это явление проскальзывания

ремня на шкиве из-за различной упругой

деформации в ведущей и ведомой ветвях

называют упругим скольжением.

Упругое скольжение ремня равно разности относительных удлинений ветвей ремня:

![]()

. ( 14.6 )

Выразив e 1 и e 2 по закону Гука для участка ремня единичной длины через силы F1 и F2, площадь сечения A и модуль упругости ремня E, получаем:

![]()

. ( 14.7 )

Основные критерии расчета ременной передачи: 1) тяговая способность или сцепление ремня со шкивом, 2) долговечность ремня. Если нарушается первое условие, возникает буксование передачи, если не выдержано второе условие, требуется частая замена ремней. Для проведения расчета передачи необходимо определить силы и напряжения в ремне.

14.8. Силы и напряжения в ремне

Окружная сила на шкивах (Н):

![]()

, ( 14.11 )

где T1 – вращающий момент, Н м, на ведущем шкиве диаметром d1, мм; P1 – мощность на ведущем шкиве, кВт.

С другой стороны, Ft = F1 - F2, где F1 и F2 - силы натяжения ведущей и ведомой ветвей ремня под нагрузкой. Сумма натяжений ветвей при передаче полезной нагрузки не меняется по сравнению с начальной: F1 + F2 = 2F0. Решая систему двух уравнений, получаем:

F1 = F0 + Ft/2, F2 = F0 – Ft/2. ( 14.12 )

Сила

начального натяжения ремня F0 должна

обеспечивать передачу полезной нагрузки

за счет сил трения между ремнем и шкивом.

При этом натяжение должно сохраняться

долгое время при удовлетворительной

долговечности ремня. С ростом силы

![]() несущая

способность ременной передачи возрастает,

однако срок службы уменьшается.

несущая

способность ременной передачи возрастает,

однако срок службы уменьшается.

Соотношение

сил натяжения ведущей и ведомой ветвей

ремня без учета центробежных сил

определяют по уравнению Эйлера,

выведенному им для нерастяжимой нити,

скользящей по цилиндру. Записываем

условия равновесия по осям x и y элемента

ремня с центральным углом da (рис. 14.6).

Принимаем, что

![]() и

и

![]() ,

тогда,

,

тогда,

![]()

![]()

( 14.13 )

![]()

![]()

, ( 14.14 )

Рис. 14.6

где dFn – нормальная сила реакции, действующая на элемент ремня от шкива; f –коэффициент трения ремня по шкиву. Из ( 14.13 ) имеем:

![]()

.

Подставим значение

![]() в ( 14.14 ), пренебрегая членом

в ( 14.14 ), пренебрегая членом

![]() в

связи с его малостью. Тогда

в

связи с его малостью. Тогда

![]() и

и

![]()

( 14.15 )

Интегрируем по дуге скольжения, подставляя пределы F1, F2, 0, b

![]()

![]()

После

потенцирования имеем:

![]() ,

( 14.16 )

,

( 14.16 )

где

e – основание натурального логарифма,

b - угол, на котором происходит упругое

скольжение, при номинальной нагрузке

![]() .

.

Полученная

зависимость показывает, что отношение

F1/F2 сильно зависит от коэффициента

трения ремня на шкиве и угла

![]() .

Но эти величины являются случайными, в

условиях эксплуатации могут принимать

весьма различные значения из числа

возможных, поэтому силы натяжения ветвей

в особых случаях уточняют экспериментально.

.

Но эти величины являются случайными, в

условиях эксплуатации могут принимать

весьма различные значения из числа

возможных, поэтому силы натяжения ветвей

в особых случаях уточняют экспериментально.

Обозначая![]() и учитывая, что

и учитывая, что![]() , имеем

, имеем

![]()

и

![]() .

( 14.17 )

.

( 14.17 )

Ремни обычно неоднородны по сечению. Условно их рассчитывают по номинальным (средним) напряжениям, относя силы ко всей площади поперечного сечения ремня и принимая справедливым закон Гука.

Нормальное

напряжение от окружной силы Ft:

![]()

, ( 14.18 )

где A – площадь сечения ремня, мм2.

Нормальное напряжение от предварительного натяжения ремня

![]()

. ( 14.19 )

Нормальные напряжения в ведущей и ведомой ветвях:

![]()

и

![]() .

( 14.20 )

.

( 14.20 )

Центробежная сила вызывает нормальные напряжения в ремне, как во вращающемся кольце:

![]()

, ( 14.21 )

где

s ц – нормальные напряжения от центробежной

силы в ремне, МПа; v1 – скорость ремня,

м/с;

![]() - плотность материала ремня, кг/м3.

- плотность материала ремня, кг/м3.

При

изгибе ремня на шкиве диаметром d

относительное удлинение наружных

волокон ремня как изогнутого бруса

равно 2y/d, где y – расстояние от нейтральной

линии в нормальном сечении ремня до

наиболее удаленных от него растянутых

волокон. Обычно толщина ремня![]() . Наибольшие напряжения изгиба возникают

на малом шкиве и равны:

. Наибольшие напряжения изгиба возникают

на малом шкиве и равны:

![]()

. ( 14.22 )

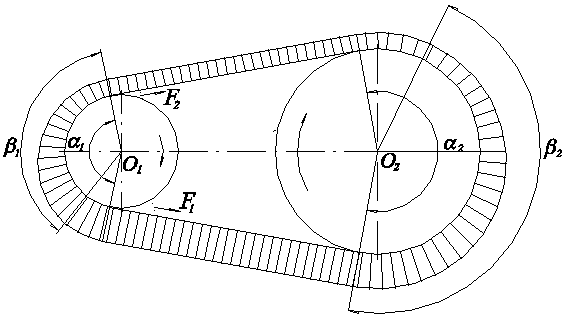

Максимальные суммарные напряжения возникают на дуге сцепления ремня с малым (ведущим) шкивом:

![]()

. ( 14.23 )

Рис. 14.7

Эти напряжения (рис. 14.7) используют в расчетах ремня на долговечность, так как при работе передачи в ремне возникают значительные циклические напряжения изгиба и в меньшей мере циклические напряжения растяжения из-за разности натяжения ведущей и ведомой ветвей ремня.

Б56: Цепные передачи. Общие сведения, кинематика, геометрические параметры.

Цепные передачи. Общие сведения, кинематика, геометрические параметры.

13.1. Общие сведения

Цепные передачи – это передачи зацеплением и гибкой связью (рис. 13.1), состоящие из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3. В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Возможно применение нескольких ведомых звездочек. Цепь состоит из соединенных шарнирно звеньев, за счет чего обеспечивается гибкость цепи. Передачи используют в сельскохозяйственных, подъемно-транспортных, текстильных и полиграфических машинах, мотоциклах, велосипедах, автомобилях, нефтебуровом оборудовании.

13.2. Достоинства и недостатки цепных передач

Достоинства:

возможность применения в значительном диапазоне межосевых расстояний;

меньшие, чем у ременных передач, габариты;

отсутствие проскальзывания;

высокий КПД;

относительно малые силы, действующие на валы;

возможность передачи движения нескольким звездочкам;

возможность легкой замены цепи.

Недостатки:

неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения;

непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек;

необходимость более точной установки валов, чем для клиноременной передачи;

необходимость смазывания и регулировки.

13.3 Типы цепей

Цепи по назначению разделяют на три группы:

грузовые – используют для закрепления грузов;

тяговые – применяют для перемещения грузов в машинах непрерывного транспорта (конвейерах, подъемниках, эскалаторах и др.);

приводные – используют для передачи движения.

Основные типы цепей представлены на рис. 13.2: грузовые круглозвенная (а), пластинчатая шарнирная (б); тяговая пластинчатая (в); приводные роликовая однорядная (г), роликовая двухрядная (д), роликовая с изогнутыми пластинами (е), втулочная (ж), зубчатая с внутренними направляющими пластинами (з), зубчатая с боковыми направляющими пластинами (и), фасоннозвенная крючковая (к), фасоннозвенная втулочно-штыревая (з). Грузовые и тяговые цепи подробно рассматривают в курсе подъемно- транспортных машин, в данном курсе основное внимание уделяется приводным цепям.

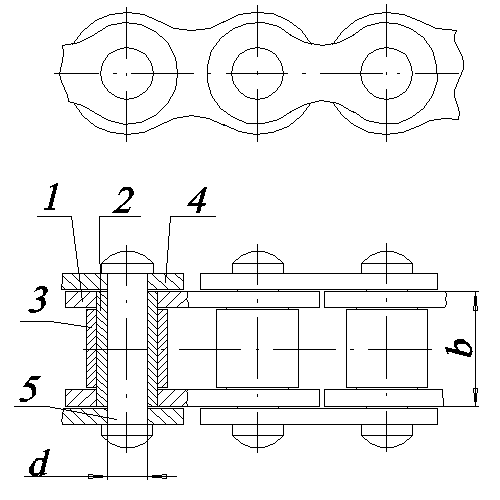

Основной

геометрической характеристикой цепи

является шаг P – расстояние между осями

соседних шарниров. Большинство стандартных

цепей имеют шаг, кратный 1 дюйму (25,4 мм).

Рис. 13.3

Наиболее широко применяют роликовые цепи (рис. 13.3), которые образуются из последовательно чередующихся внутренних и наружных звеньев. Внутренние звенья состоят из внутренних пластин 1 и запрессованных в их отверстия гладких втулок 2, на которых свободно вращаются ролики 3. Наружные звенья состоят из наружных пластин 4 и запрессованных в их отверстия валиков 5. Концы валиков после сборки расклепывают. Благодаря натягу в соединениях наружных пластин с валиками и внутренних пластин со втулками и зазору между валиком и втулкой образуется шарнирное соединение. Для повышения сопротивления усталости значения натягов принимают значительно бόльшими, чем предусмотрено стандартными посадками. Пластическое деформирование пластин в зоне отверстий, неизбежное при столь больших натягах, существенно повышает сопротивление усталости пластин (в 1,6…1,7 раза). Многорядные цепи с числом рядов от двух до восьми(рис. 13.2, д) собирают из деталей с такими же размерами, что и однорядные, кроме валиков имеющих соответственно большую длину. Нагрузочная способность цепей почти прямо пропорциональна числу рядов, что позволяет в передачах с многорядными цепями уменьшить шаг , радиальные габариты звездочек и динамические нагрузки.

При больших динамических, в частности ударных нагрузках, частых реверсах применяют роликовые цепи с изогнутыми пластинами (рис. 13.2, е). В связи с тем, что пластины работают на изгиб, они обладают повышенной податливостью.

Рис. 13.4

При работе цепных передач в условиях, вызывающих возрастание трения в шарнирах (запыленные и химически активные среды) используют открытошарнирные пластинчатые цепи (рис 13.4). Будучи открытым, шарнир такой цепи самоочищается от попадающих в него абразивных частиц. Наружные звенья такой цепи не отличаются от аналогичных звеньев роликовой цепи. Внутренние звенья образуются из пластин 2, имеющих отверстия в форме восьмерки, и фасонных валиков 3, заменяющих втулку. Валик 4 свободно проходит через отверстие в пластине 2 и взаимодействует с фасонным валиком 3. Замена тонкостенных втулки и ролика не только удешевляет цепь, но и резко повышает сопротивление усталости деталей цепи. Благодаря этому открытошарнирные цепи оказались значительно долговечнее роликовых при работе в тяжелонагруженных передачах.

Зубчатые цепи (рис 13.2, з-и) к настоящему времени вытеснены более дешевыми и технологичными прецизионными роликовыми цепями, которые не уступают зубчатым по кинематической точности и шумовым характеристикам. Зубчатые цепи используют преимущественно для замены разрушившихся цепей в старом оборудовании. Из-за ограниченности применения зубчатые цепи не рассматриваются.

Соединение концов роликовых, втулочных и открытошарнирных цепей в замкнутый контур осуществляют с помощью соединительных и переходных звеньев. Соединительное звено, используемое при четном числе звеньев цепи, отличается от обычного наружного тем, что одна из его пластин надевается на концы валиков свободно и фиксируется на валиках замками и шплинтами. В случае необходимости использования цепи с нечетным числом звеньев применяют изогнутые переходные звенья, которые являются слабым местом цепи.

В

обозначении приводных цепей указывают

число рядов цепи (если оно больше одного),

тип цепи, ее шаг и разрушающую силу.

Пример обозначения в соответствии с

ГОСТ 13568-75 - 2ПР-25,4-114000 – двухрядная

приводная роликовая цепь с шагом

![]() 25,4

мм и разрушающей силой

25,4

мм и разрушающей силой

![]() 114000

Н.

114000

Н.

13.4. Критерии работоспособности цепных передач

Цепные передачи выходят из строя по следующим причинам:

Износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие, к нарушению ее зацепления с зубьями звездочек.

Усталостное разрушение пластин по проушинам, характерное для закрытых быстроходных тяжелонагруженных передач, работающих при хорошем смазывании, когда износ шарниров не является определяющим.

Проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления.

Усталостное выкрашивание и разрушение роликов.

Недопустимое провисание ведомой ветви цепи, характерное для передач с нерегулируемым межосевым расстоянием при отсутствии натяжных устройств.

Износ зубьев звездочек.

Ресурс цепных передач в стационарных машинах должен составлять 10…15 тыс. ч., он чаще всего ограничивается долговечностью цепи.

13.5 Материалы и термическая обработка деталей цепей

Пластины цепей должны обладать высоким сопротивлением усталости, поэтому их изготовляют из среднеуглеродистых качественных или легированных сталей 40, 45, 50, 40Х, 40ХН, 30ХН3А, термообработка – объемная закалка с низким отпуском, твердость обычно 40…50HRCЭ.

Основное требование к деталям шарниров – валикам и втулкам – износостойкость рабочих поверхностей. Валики и втулки преимущественно выполняют из цементуемых сталей 15, 20, 15Х, 12ХН3, 18ХГТ и др., после цементации или газового цианирования детали закаливают до твердости поверхности 56…65HRCЭ. Термодиффузионное хромирование деталей шарниров повышает ресурс цепи по износу в 3…12 раз по сравнению с цементацией.

Твердость поверхности роликов должна быть не ниже 43,5HRCЭ.

13.6 Основные параметры цепных передач

Мощности, для передачи которых применяют цепные передачи, изменяются от долей до сотен киловатт, обычно до 100 кВт; межосевые расстояния достигают 8 м.

Частоты вращения звездочек и скорость цепи ограничиваются величиной силы удара в зацеплении, износом шарниров и шумом передачи. Скорость цепи обычно до 15 м/с, но в передачах высокого качества при эффективном смазывании достигает 35 м/с.

Средняя скорость цепи, м/c,

![]()

, ( 13.1 )

где

![]() –

число зубьев малой звездочки;

–

число зубьев малой звездочки;

![]() –

частота ее вращения, мин-1;

–

частота ее вращения, мин-1;

P – шаг цепи, мм.

Передаточное отношение определяют из условия равенства средней скорости цепи на звездочках (см. рис. 13.1):

![]()

Отсюда передаточное отношение

![]()

. ( 13.2 )

Здесь

![]() -

число зубьев большой (ведомой) звездочки;

-

число зубьев большой (ведомой) звездочки;

![]() -

частота ее вращения, мин-1.

-

частота ее вращения, мин-1.

Передаточное отношение ограничивается габаритами передачи, диаметром большой звездочки, малостью угла охвата цепью малой звездочки. Обычно u не превышает 7.

Числа

зубьев звездочек. Минимальные числа

зубьев звездочек ограничиваются износом

шарниров, динамическими нагрузками и

шумом передачи. Чем меньше число зубьев

звездочки, тем больше износ, так как

угол поворота звена при набегании цепи

на звездочку и сбегании с нее равен

![]() .

.

Минимальное число зубьев малой звездочки для силовых передач общего назначения выбирают по эмпирической зависимости

![]()

( 13.3 ).

При

низких частотах вращения

![]() может

быть уменьшено до 13. Для высокоскоростных

передач с

может

быть уменьшено до 13. Для высокоскоростных

передач с

![]() м/с

принимают

м/с

принимают

![]()

Число зубьев большой (ведомой) звездочки:

![]()

( 13.4 ).

По мере износа шаг цепи увеличивается и ее шарниры поднимаются по профилю зуба звездочки на больший диаметр, что может привести в конечном счете к выходу цепи из зацепления со звездочкой. При этом предельно допустимое увеличение шага цепи тем меньше, чем больше число зубьев звездочки. Поэтому максимальное число зубьев большой звездочки:

![]()

( 13.5 )

Предпочтительно принимать нечетное число зубьев звездочек (особенно малой), что в сочетании с четным числом звеньев цепи способствует равномерному износу шарниров цепи и зубьев звездочек. По этой же причине желательно выбирать число зубьев малой звездочки из ряда простых чисел.

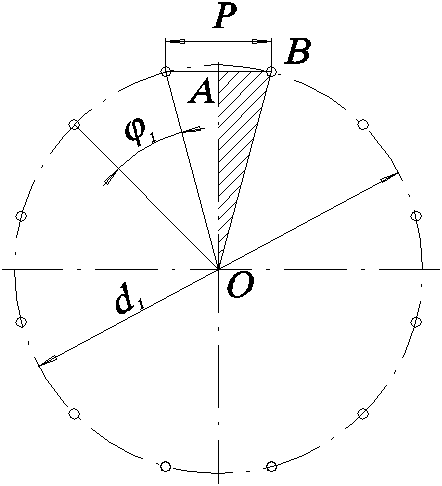

Рис. 13.5

Делительные диаметры звездочек определяют по расположению центров шарниров цепи на зубьях звездочек. Из рассмотрения треугольника АОВ на схеме малой звездочки цепной передачи (рис. 13.5) следует:

![]()

где

![]() -

угловой шаг,

-

угловой шаг,

![]() ,

,

![]() - число зубьев малой звездочки. Тогда

делительные диаметры малой и большой

звездочек (мм):

- число зубьев малой звездочки. Тогда

делительные диаметры малой и большой

звездочек (мм):

![]()

![]()

, ( 13.6 )

Межосевое расстояние и длина цепи. Минимальное межосевое расстояние определяют из условий:

размещения звездочек

![]()

где

![]() и

и

![]() -

наружные диаметры звездочек.

-

наружные диаметры звездочек.

![]() ,

где

,

где

![]()

- угол охвата цепью малой звездочки.

Оптимальное межосевое расстояние

![]()

. ( 13.7 )

При

![]() наблюдается

ускоренный износ шарниров цепи в связи

с повышенной частотой входа каждого

шарнира в зацепление. При

наблюдается

ускоренный износ шарниров цепи в связи

с повышенной частотой входа каждого

шарнира в зацепление. При

![]() даже

небольшой износ каждого шарнира цепи

вызывает значительное удлинение цепи,

что приводит к нарушению зацепления

цепи с зубьями звездочек. Обычно межосевое

расстояние ограничивают величиной

даже

небольшой износ каждого шарнира цепи

вызывает значительное удлинение цепи,

что приводит к нарушению зацепления

цепи с зубьями звездочек. Обычно межосевое

расстояние ограничивают величиной

![]()

( 13.8 )

Формула

для определения длины цепи получена по

аналогии с формулой для длины ремня

(см. 14.5), число звеньев получают делением

длины цепи на шаг. Число звеньев цепи

![]() зависит

от межосевого расстояния

зависит

от межосевого расстояния

![]() ,

шага

,

шага

![]() и чисел зубьев звездочек

и чисел зубьев звездочек

![]() и

и

![]() :

:

![]()

. ( 13.9 )

Полученное

значение

![]() округляют

до ближайшего большего четного числа.

Четное число звеньев цепи позволяет

избежать применения переходных звеньев

при соединении концов цепи.

округляют

до ближайшего большего четного числа.

Четное число звеньев цепи позволяет

избежать применения переходных звеньев

при соединении концов цепи.

Межосевое расстояние (без учета провисания цепи) определяют из (13.9) как больший корень квадратного уравнения:

![]()

. ( 13.10 )

Цепь

должна иметь некоторое провисание во

избежание повышенной нагрузки на цепь

и валы от силы натяжения и радиального

биения звездочек. Для этого межосевое

расстояние уменьшают на (0,002…0,004)

![]() .

.

Окружная сила на звездочках (Н):

![]()

, ( 13.11 )

где

![]() -

вращающий момент на ведущей звездочке,

-

вращающий момент на ведущей звездочке,

![]() ,

,

![]() -

делительный диаметр ведущей звездочки,

-

делительный диаметр ведущей звездочки,

![]() ,

,

![]() -

мощность на ведущей звездочке,

-

мощность на ведущей звездочке,

![]() ,

,

![]() -

скорость движения цепи,

-

скорость движения цепи,

![]() .

.

Б57: Цепные передачи. Основы расчета.

Цепные передачи. Основы расчета.

13.1. Общие сведения

Цепные передачи – это передачи зацеплением и гибкой связью (рис. 13.1), состоящие из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3. В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Возможно применение нескольких ведомых звездочек. Цепь состоит из соединенных шарнирно звеньев, за счет чего обеспечивается гибкость цепи. Передачи используют в сельскохозяйственных, подъемно-транспортных, текстильных и полиграфических машинах, мотоциклах, велосипедах, автомобилях, нефтебуровом оборудовании.

13.2. Достоинства и недостатки цепных передач

Достоинства:

возможность применения в значительном диапазоне межосевых расстояний;

меньшие, чем у ременных передач, габариты;

отсутствие проскальзывания;

высокий КПД;

относительно малые силы, действующие на валы;

возможность передачи движения нескольким звездочкам;

возможность легкой замены цепи.

Недостатки:

неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения;

непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек;

необходимость более точной установки валов, чем для клиноременной передачи;

необходимость смазывания и регулировки.

13.7 Расчет цепных передач

Предварительный расчет начинают с определения величины статической разрушающей силы проектируемой цепи

![]()

(

13.12 ),где

![]() -

коэффициент безопасности, зависящий

от степени ответственности передачи,

точности определения действующих

нагрузок и коррозионного воздействия

на передачу. Минимальные значения

коэффициента безопасности принимают

при отсутствии коррозии

-

коэффициент безопасности, зависящий

от степени ответственности передачи,

точности определения действующих

нагрузок и коррозионного воздействия

на передачу. Минимальные значения

коэффициента безопасности принимают

при отсутствии коррозии

![]() ,

при активной коррозии

,

при активной коррозии

![]() .

.

По

найденному значению![]() по стандартам на приводные цепи находят

несколько вариантов цепи, для которых

разрушающая сила несколько больше

требуемой

по стандартам на приводные цепи находят

несколько вариантов цепи, для которых

разрушающая сила несколько больше

требуемой

![]() .

Найденные варианты различаются шагом,

числом рядов и типом цепи. Предварительный

расчет, как правило, не позволяет выбрать

единственный наиболее целесообразный

вариант, а лишь очерчивает область

возможных решений.

.

Найденные варианты различаются шагом,

числом рядов и типом цепи. Предварительный

расчет, как правило, не позволяет выбрать

единственный наиболее целесообразный

вариант, а лишь очерчивает область

возможных решений.

Основной расчет передачи проводят по условию износостойкости шарниров цепи.

Давление

в шарнирах не должно превышать допустимого

в данных условиях эксплуатации. Давление

в шарнирах

![]() связывают

с путем трения

связывают

с путем трения

![]() зависимостью

зависимостью

![]()

, ( 13.13 )

где

![]() -

для конкретных условий эксплуатации

некоторая постоянная величина,

-

для конкретных условий эксплуатации

некоторая постоянная величина,

![]() -

показатель степени, зависящий от вида

трения в шарнирах, при хорошем смазывании

-

показатель степени, зависящий от вида

трения в шарнирах, при хорошем смазывании

![]() ,

при недостаточном смазывании

,

при недостаточном смазывании

![]() находится

в пределах от 1 до 2.

находится

в пределах от 1 до 2.

Условное давление в шарнирах цепи в предположении нулевого зазора между валиком и втулкой и равномерного распределения давления в шарнире

![]()

, ( 13.14 )

где

![]() -

коэффициент эксплуатации;

-

коэффициент эксплуатации;

![]() - окружная сила на звездочках, Н;

- окружная сила на звездочках, Н;

![]() -

площадь проекции шарнира на диаметральное

сечение, мм2,

-

площадь проекции шарнира на диаметральное

сечение, мм2,

![]() - допустимое давление, МПа, для средних

эксплуатационных условий, при которых

- допустимое давление, МПа, для средних

эксплуатационных условий, при которых

![]() .

.

Площадь проекции шарнира

![]()

, ( 13.15 )

где

![]() - диаметр валика;

- диаметр валика;

![]() -

длина втулки (рис. 13.3). Для стандартных

цепей

-

длина втулки (рис. 13.3). Для стандартных

цепей

![]() определяется

по таблицам в зависимости от шага

определяется

по таблицам в зависимости от шага

![]() .

.

Коэффициент

эксплуатации

![]() представляют

в виде частных коэффициентов:

представляют

в виде частных коэффициентов:

![]()

. ( 13.16 )

Коэффициент

![]() учитывает

динамичность нагрузки, при спокойной

нагрузке

учитывает

динамичность нагрузки, при спокойной

нагрузке![]() ; при нагрузке с толчками 1,2…1,5; при

сильных ударах 1,8. Коэффициент

; при нагрузке с толчками 1,2…1,5; при

сильных ударах 1,8. Коэффициент

![]() учитывает

влияние длины цепи (межосевого расстояния),

чем длиннее цепь, тем реже каждое звено

входит в зацепление со звездочкой и тем

меньше износ в шарнирах; при

учитывает

влияние длины цепи (межосевого расстояния),

чем длиннее цепь, тем реже каждое звено

входит в зацепление со звездочкой и тем

меньше износ в шарнирах; при

![]() принимают

принимают

![]() ;

в других случаях

;

в других случаях

![]() ,

где

,

где

![]() -

длина цепи при

-

длина цепи при

![]() ,

,

![]() - длина рассчитываемой цепи. Коэффициент

- длина рассчитываемой цепи. Коэффициент

![]() учитывает

влияние наклона линии центров звездочек

передачи к горизонту; чем больше наклон

передачи, тем меньше допустимый суммарный

износ цепи; при угле наклона

учитывает

влияние наклона линии центров звездочек

передачи к горизонту; чем больше наклон

передачи, тем меньше допустимый суммарный

износ цепи; при угле наклона

![]()

![]() при

при

![]()

![]() .

Коэффициент

.

Коэффициент

![]() учитывает

влияние регулировки цепи; для передач

с регулировкой положения оси одной из

звездочек

учитывает

влияние регулировки цепи; для передач

с регулировкой положения оси одной из

звездочек![]() ,

для передач с нерегулируемым положением

звездочек

,

для передач с нерегулируемым положением

звездочек

![]() .

Коэффициент

.

Коэффициент

![]() учитывает

влияния характера смазывания; при

непрерывном смазывании в масляной ванне

или от насоса

учитывает

влияния характера смазывания; при

непрерывном смазывании в масляной ванне

или от насоса

![]() ;при

регулярном капельном или внутришарнирном

смазывании

;при

регулярном капельном или внутришарнирном

смазывании

![]() ,

при нерегулярном смазывании 1,5. Коэффициент

,

при нерегулярном смазывании 1,5. Коэффициент

![]() учитывает

влияние режима работы передачи, из

зависимости (13), учитывая пропорциональность

пути трения и числа смен

учитывает

влияние режима работы передачи, из

зависимости (13), учитывая пропорциональность

пути трения и числа смен

![]() работы

передачи в сутки, получают

работы

передачи в сутки, получают

![]() .

Коэффициент

.

Коэффициент

![]() учитывает

влияние температуры окружающей среды,

при

учитывает

влияние температуры окружающей среды,

при

![]() принимают

принимают

![]() ;

при экстремальных условиях

;

при экстремальных условиях

![]() .

.

Если

по расчету значение коэффициента

![]() ,

то возможности передачи используются

недостаточно и следует принять меры по

улучшению условий работы.

,

то возможности передачи используются

недостаточно и следует принять меры по

улучшению условий работы.

Проверочные расчеты передачи проводят при значительных отличиях реальных условий эксплуатации от средних. Проверку на прочность при пиковых перегрузках проводят для передач землеройных, сельскохозяйственных и других машин, при работе которых возникают неучитываемые предельные состояния (встреча с непрогнозируемым препятствием). Условие прочности

![]()

, ( 13.17 )

где

![]() - кратность кратковременной перегрузки.

- кратность кратковременной перегрузки.

Для

тяжелонагруженных быстроходных передач

(при скорости цепи

![]() м/с)

проводят расчет деталей на сопротивление

усталости. По этому критерию разрушающую

силу определяют раздельно для пластин

м/с)

проводят расчет деталей на сопротивление

усталости. По этому критерию разрушающую

силу определяют раздельно для пластин

![]() ,

валиков

,

валиков

![]() ,

втулок

,

втулок

![]() и

роликов

и

роликов

![]() .

Допускаемая окружная сила на звездочках

по условию сопротивления усталости

.

Допускаемая окружная сила на звездочках

по условию сопротивления усталости

![]()

, ( 13.18 )

где

![]() -

меньшая сила из

-

меньшая сила из

![]() и

и![]() ;

;

![]() -

коэффициент безопасности.

-

коэффициент безопасности.

Точное определение ресурса цепи по износу шарниров весьма затруднительно. Интенсивность изнашивания шарниров цепей при изменении конструктивных, технологических и эксплуатационных факторов в пределах, характерных для реальных машин, изменяется от 0,00001 до 1000 мкм на 1 м пути трения. Поэтому расчет приводных цепей на износ по единой зависимости пока невозможен.

С достаточной точностью такие расчеты выполняют по методу подобия, согласно которому срок службы рассчитываемой приводной цепи

![]()

, ( 13.19 )

где

![]() -

ресурс цепи в эталонной передаче, ч;

-

ресурс цепи в эталонной передаче, ч;

![]() -

коэффициент, учитывающий отличия в

конструкции, технологии и эксплуатации

реальной передачи от эталонной.

-

коэффициент, учитывающий отличия в

конструкции, технологии и эксплуатации

реальной передачи от эталонной.

Б2: Критерии работоспособности элементов конструкций. Основные задачи сопротивления материалов.