- •Организация конструкторской и технологической подготовки производства

- •Унификация и стандартизация конструкций пс

- •Экономическая эффективность технологической подготовки производства

- •Организация изобретательской и рационализаторской работы на предприятии

- •Ремонтное хозяйство

- •Транспортное хозяйство

- •Складское хозяйство

- •Энергетическое хозяйство

Ремонтное хозяйство

Главной задачей рациональной организации ремонтного хозяйства на предприятии является обеспечение бесперебойной эксплуатации оборудования с заданными точностными характеристиками и эксплуатационными показателями при выполнении планового задания.

На ремонтную службу предприятия возложено выполнение следующих работ:

-

Паспортизация и аттестация оборудования;

-

Разработка технологических процессов ремонта и их оснащения

-

Планирование и выполнение работ по ТО

-

Модернизация оборудования

-

Совершенствование организации ремонтного хозяйства и труда рабочих, занятых в этой службе

Система ППР оборудования называется совокупность запланированных организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования.

ТО – это комплекс операций по поддержанию работоспособности оборудования при использовании по назначению, хранению и транспортированию.

Текущий ремонт осуществляется в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования.

При среднем ремонте ремонтируют отдельные узлы, заменяют т восстанавливают основные изношенные детали, выполняют сборку, регулирование и испытание под нагрузкой.

Капитальный ремонт осуществляется для восстановления исправности оборудования и полного ресурса при этом заменяются или восстанавливаются любые части ремонтируемого оборудования с обязательной регулировкой.

В системе послеосмотровых ремонтов по заранее разработанному графику выполняются осмотры оборудования, в процессе которых устанавливается его состояние и составляется ведомость дефектов.

В системе периодических ремонтов планируются и по графику выполняются осмотры и ремонты оборудования. Содержание работ очередного ремонта планируется и корректируется по данным предыдущих осмотров.

В системе стандартных ремонтов, их объем и содержание планируются и выполняются строго по графику независимо от фактического состояния оборудования. Эта система основана на точно установленных нормативах и применяется для оборудования, неплановая остановка которого недопустима, т.к. может привести к аварии.

Важнейшими нормативами системы ППР являются:

-

ремонтные циклы и их структуры;

-

длительность межремонтных периодов и периодичность ТО.

-

Категории сложности ремонта, нормативы трудоемкости и материалоемкости;

-

Нормы запаса деталей, оборотных узлов и агрегатов.

Под ремонтным циклом понимается наименьший повторяющийся период эксплуатации оборудования, в течение которого осуществляют в установленной последовательности все виды ТО и ремонта в соответствие со структурой ремонтного цикла, т.е. период времени от момента ввода оборудования в эксплуатацию до первого капитального ремонта или между двумя последовательно выполняемыми капитальными ремонтами.

К-ТО-Т1-ТО-Т2-ТО-С1-ТО-Т3-ТО-Т4-ТО-К

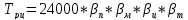

Ремонтный цикл для легких и средних металлорежущих станков массой до 100т:

Коэффициенты бета учитывают: тип производства, вид материала, условия эксплуатации, размеры оборудования.

Трудоемкость ремонтных работ определяется через трудоемкость единицы сложности ремонта, за которую принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 1К62 (11 категория сложности).

Суммарная трудоемкость ремонтных мероприятий в плановом периоде:

R – категории сложности ремонта и ТО.

Т – нормы трудоемкости ремонта и ТО на одну единицу.

Текущее регулирование запасов осуществляется по системе «максимум-минимум». Первая точка Nmax (норма максимального запаса) равна партии заказов на изготовление в ремонтно-механическом цехе или на приобретение деталей со стороны; как правило эта норма соответствует трехмесячной потребности в данной детали. Вторая точка – Nmin (норма минимального запаса) определяется наличием запасных деталей соответствующим точке заказа, при достижении которой выдается заказ на изготовление (приобретение) этих деталей.

– производственный цикл изготовления

деталей

– производственный цикл изготовления

деталей

– число одномодельных станков, в которых

применяется данная деталь

– число одномодельных станков, в которых

применяется данная деталь

m – число одинаковых деталей в агрегате

- срок службы данной детали

- срок службы данной детали

При Nmin<0,75 данную деталь не следует держать в запасе, она может быть изготовлена к очередному плановому ремонту.

При централизованной форме все виды ремонта, а иногда и ТО, обеспечивает РМЦ. Такая организация применяется на небольших предприятиях с суммарной ремонтной сложностью 2500-3000 ремонтных единиц.

При децентрализованной форме все виды ремонтов и ТО оборудования выполняются силами ЦРБ (цеховых ремонтных баз). При этом ремонтная сложность оборудования в цехе составляет не менее 800 ремонтных единиц.

Смешанная форма организации работ характеризуется тем, что наиболее трудоемкие работы возлагаются на РМЦ, а ТО и внеплановые ремонты – ЦРБ.

Узловым называется метод ремонта, при котором отдельные узлы заменяются запасными (оборотными), заранее отремонтированными или новыми. Применение узлового метода ремонта обеспечивает возможность выполнения большей части ремонтных работа до вывода оборудования в ремонт.

Последовательно-узловым называется такой метод, при котором требующие ремонта узлы ремонтируются не одновременно, а последовательно в перерывах работы станка.

При анализе работы ремонтных хозяйств используют следующие технико-экономические показатели:

-

Уровень издержек на ремонты и ТО.

-

Затраты на 1000 ремонтных единиц.

-

Внутрисменная загрузка оборудования и время простоя оборудования в ремонтах.