Введение

Механизация и комплексная автоматизация промышленности и транспорта во многом зависят от создания совершенных средств автоматического взвешивания и дозирования сыпучих материалов и жидкостей в химической, металлургической, угольной и пищевой промышленности, строительстве, железнодорожном, речном и морском транспорте, производстве стройматериалов и пластмасс.

Разработка совершенных типов весов и весовых дозирующих приборов ведется на базе применения упругих весовых элементов, электрорезистивных, вибрационно-частотных, магнито-анизотропных, ферродинамических, пневматических датчиков в совокупности с наиболее совершенными электрическими, пневматическими, гидравлическими агрегатными унифицированными системами регулирования, управляемыми по различным технологическим показателям счетно- аналитическими машинами и другими средствами автоматизации.

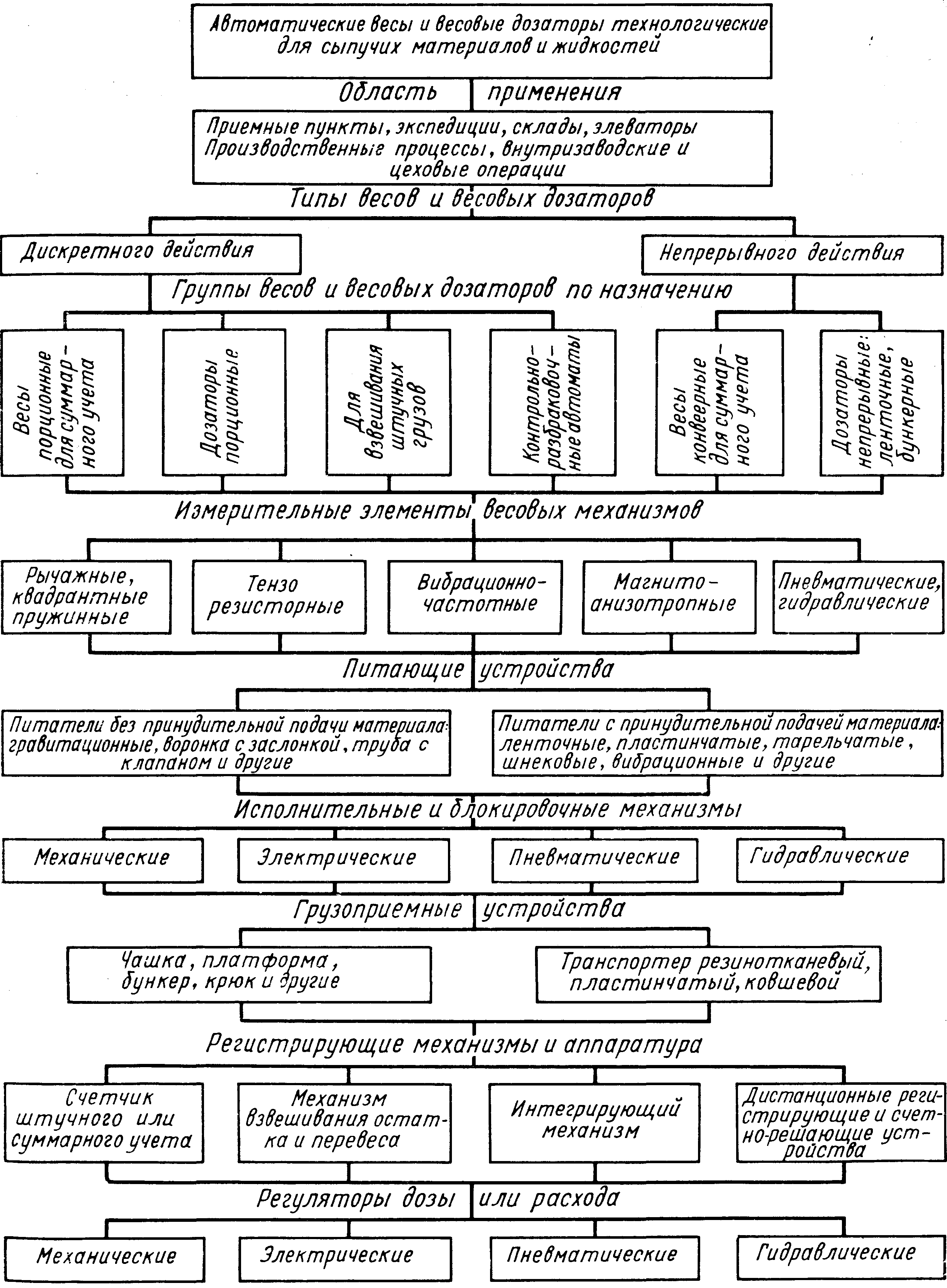

Приборы и средства автоматизации для измерения и дозирования массы, предназначенные для автоматизации взвешивания, учета и дозирования различных материалов, сырья, полуфабрикатов и готовой продукции, включают в себя различные весы и весовые дозаторы. Возможная классификация весов и весовых дозаторов в зависимости от погрешности, пределов и производительности, уровня их автоматизации и области применения охватывает 4 основные группы (рисунок 1):

Рисунок 1 - Классификация приборов для измерения и дозирования массы.

Конструкции и схемы автоматических весовых дозаторов, предназначенных для автоматизации взвешивания и дозирования жидкостей, по характеру технологического процесса производства разделяются на две группы: дискретного и непрерывного действия.

Схема дозаторов дискретного действия призвана обеспечить равномерную, регулируемую загрузку грузоприемного бункера дозируемого материала в соответствии с установленными для нее циклом и требуемой точностью взвешивания.

Основными достоинствами этих дозаторов являются сравнительная простота конструкции, высокая точность (до 0,1%).

В соответствии с физико-химическими характеристиками дозируемого материала и требованиями точности дозирования дозаторы имеют различные типы питателей, весоизмерительные грузоприемные устройства и СУ.

Автоматические весовые и дозирующие приборы могут строиться с применением различных типов весовых механизмов (рычажных, упругих элементов, электротензорезисторных, вибрационно-частотных, пневматических и гидравлических датчиков и их комбинаций).

Главным направлением в конструировании средств автоматизации взвешивания и дозирования является создание весовой техники способной обеспечить не только измерение массы – взвешивание, но и автоматическое управление и регулирование технологическими процессами. Современные автоматические весовые и дозирующие устройства являются основным звеном комплексной автоматизации в различных отраслях промышленности.

Классификация автоматических весовых и дозирующих приборов для сыпучих материалов и жидкостей строится в соответствии со структурой построения технологического процесса, т.е. с размещением оборудования по высоте, с движением материалов в потоке самотеком и при горизонтальном размещении оборудования, с конвейерной транспортировкой материалов.

В соответствии с таким делением технологических процессов производства автоматические весы и весовые дозаторы классифицированы на две основные группы (рисунок 2):

Рисунок 2 – Классификация автоматических весов и весовых дозаторов

В качестве процесса для внедрения разрабатываемой ЛСУ выберем процесс наполнения мешков сыпучим материалом (песок, цемент, сахар и т.д.).

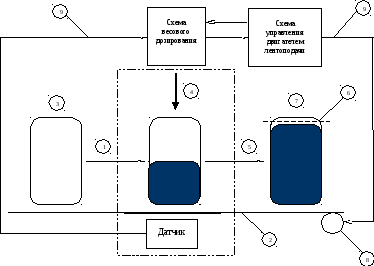

Рассмотрим его (рисунок 3):

Подача (1) ленточным механизмом (2), который управляется двигателем (8) - пустого мешка (3) на выполнение операции загрузки (4) мешка сыпучим материалом из дозатора, установленного в схеме весового дозирования. Окончание выполнения операции контролируется датчиком. В момент окончания происходит перемещение (5) наполненного мешка (7) на операцию зашивки (6), одновременно с этим подается новый мешок на загрузку. По окончании операции зашивки мешка производится его удаление

из аппарата, перемещение последующего мешка на зашивку и пустого на загрузку. Цикл повторяется.

Рисунок 3 – Процесс наполнения мешков сыпучим материалом

1 – подача пустого мешка на загрузку;

2 – лентоподающий механизм;

3 – пустой мешок;

4 – загрузка;

5 – перемещение наполненного мешка;

6 – зашивка;

7 – наполненный мешок;

8 – двигатель лентоподающего механизма;

9 – линии связи и управления.

Механизм автоматической загрузки мешков является многосвязным объектом, т.е. в нем необходимо управлять несколькими величинами и соответственно устанавливать несколько локальных систем управления.

По заданию курсового проекта необходимо разработать локальную (управляющую одним параметром) систему управления.

Выберем параметр управления:

– регулирование расхода сыпучего материала.

Параметр эффективности:

- масса сыпучего материала, оказавшегося в мешке.

1 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.1 Название

"Система автоматического регулирования расхода сыпучих материалов"

-

Требования, предъявляемые к ЛСУ

Требования, предъявляемые к системам управления автоматических весовых дозаторов, должны соответствовать задаче автоматизации технологических процессов. В самом общем случае они могут быть сформулированы следующим образом.

Должны быть установлены алгоритмы и оптимальные схемы управления дозаторами дискретного и непрерывного действия, обеспечивающие однокомпонентное и многокомпонентное дозирование материалов с требуемыми метрологическими и функциональными зависимостями в системах автоматического регулирования и управления технологическими процессами производства.

Решению этой важной научно-технической проблемы должны предшествовать создание автономных и связных агрегатных систем управления однокомпонентного и многокомпонентного дозирования с унифицированными входными и выходными сигналами (электрическими, пневматическими и гидравлическими), обеспечивающих коррекцию регулируемых параметров по сигналам датчиков, характеризующих различные показатели процесса и показатели качества конечного продукта или полупродукта.

Автоматические весовые дозаторы дискретного действия в настоящее время особенно широко применяются в различных отраслях народного хозяйства.

-

Энергоемкость

Проектируемое дозирующее устройство должно обеспечивать дозирование сыпучих материалов по 50 кг в упаковку.

Произведем расчет энергоемкости:

![]()

Выпуск за смену:

![]()

За час:

![]()

Один мешок-

![]()

![]()

Энергоемкость человека составляет порядка 100 Вт, таким образом человек не в состоянии обеспечить выполнение данного процесса в ручную.

Вывод - ЛСУ необходима, её разработка и внедрение оправданы.

-

Вид потребляемой энергии

В качестве энергии питания устройства выбираем электроэнергию, как относительно недорогой, весьма доступный, удобный, экологически чистый вид энергии.

Устройство работает на напряжении 380 Вт.

Обязательно должен иметься нулевой провод.

Отклонение напряжения 10 Вт.

Частота 50 Гц

Отклонение частоты 2%

-

Надежность

Срок службы дозатора – 4-5 лет при регулярном обслуживании и текущем ремонте. Быстроизнашивающимися деталями являются резиновые втулки, прокладки, которые заменяются при периодическом техническом обслуживании и ремонте.

-

Быстродействие

Требуемое быстродействие – 30 упаковок по 50 кг в час или 1 упаковка за 2 минуты.

-

Точность

Выберем точность 1%, то есть 0,5 кг.

-

Вид ЛСУ

Данная ЛСУ будет являться аналоговой.

-

Элементная база

В ходе проектирования подбираем:

-

Усилитель

-

Электродвигатель

-

Редуктор

-

Питатель

-

Датчик

-

Влияние внешних возмущений

Оптимальная температура для работы устройства +5 - +20оС. Устройство предназначено для установки в сухих, отапливаемых, закрытых помещениях.

Влажность 60%.

Уровень шума 72 дБ

-

Масса и габариты

Масса и габариты устанавливаются в процессе проектирования

-

Эргономика

Все внутренние детали автомата закрыты защитным щитком (кожухом). Ремонт, смазка, регулировка, наладка и замена деталей допускается, только если автомат находится в выключенном состоянии.

При перерывах в работе автомата необходимо производить контрольное взвешивание дозы жидкости.

Транспортировка должна производиться в вертикальном положении, допускается провоз железнодорожным, автомобильным и морским транспортом.

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Элементный синтез

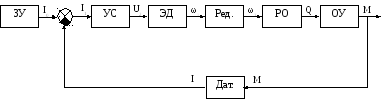

Структурная схема системы автоматического регулирования дозирования жидкости представлена на рисунке 2.

Рисунок 4 - Структурная схема САР дозирования сыпучего материала

ЗУ - задающее устройство;

УС - усилитель;

ЭД - электродвигатель;

Ред. - редуктор;

РО - регулирующий орган (питатель);

ОУ - объект управления;

Дат. – датчик;

I0 – задание с задатчика;

I1 – сигнал рассогласования на выходе суммирующего устройства;

U2 – напряжение на выходе усилителя;

1 – угловая скорость вращения вала электродвигателя;

2 – угловая скорость вращения вала редуктора;

Q – расход сыпучего материала;

М – масса отгруженного материала;

I – выходная величина тензодатчика.

2.2 Метрологический синтез

Заключается в том, что выбираются точностные характеристики и погрешности каждого звена, начиная с ОУ. Погрешность питателя должна составлять 1% или 0.5 кг.

2.3 Энергетический синтез

Это синтез согласования входных и выходных мощностей предыдущего и последующего звеньев.

По принципу согласования мощностей:

выходная мощность предыдущего звена должна быть относительно входной мощности последующего с запасом 10%.

Преобразованию подвергаются прямая и обратная ветви.

-

Питатель Nвых = 100 Вт.

-

Редуктор Nвых = 100 * 1,1 = 110 Вт.

-

Электродвигатель Nвых = 110 * 1,1 = 121 Вт

-

Усилитель. Как правило в ЛСУ используют двигатели постоянного тока с независимой обмоткой управления. Эти двигатели обладают коэффициентом усиления по мощности

КN = Nэд/Nус = 100

Nус = 121/100 = 1.21 Вт

Выходная мощность на выходе суммирующего устройства определяется входными параметрами усилителя.

Параметры задающего устройства определяются входными параметрами сумматора.

Переходим к обратной связи

Мощность на выходе датчика Nвых = 0,2 Вт

2.4 Временной синтез по быстродействию

-

Питатель t = 120 cек

-

Редуктор t = 120 * 0,9 = 108 cек

-

Электродвигатель t = 108 * 0,9 = 92.7 cек

-

Усилитель t = 92.7 * 0,9 = 87.48 cек

2.5 Разделительный синтез

Проектируемая система - аналоговая, состоящая из:

-

задающее устройство

-

суммирующее устройство

-

усилитель

-

электродвигатель

-

редуктор

-

питатель

-

датчик

2.6 Математическая модель каждого звена:

2.6.1 Питатель сыпучего материала

При дискретном (пропорциональном) и непрерывном дозировании сыпучий материалов приходится сталкиваться с особыми трудностями выдачи этих материалов из бункеров и других вспомогательных емкостей.

Эти трудности объясняются тем. Что в отличие от жидкостей сыпучие материалы по-разному ведут себя при загрузке и выгрузке. Если загрузка бункеров сыпучим материалом достаточно проста, то их выгрузка вызывает большие трудности, связанные с особенностями распределения давления, характером истечения материала и склонностью сыпучего материала к слеживанию и образованию сводов.

Эти присущие всем материалам особенности проявляются по разному в различных материалах в зависимости от физико-механических характеристик и свойств различных сыпучих материалов, угла естественного откоса, коэффициента внутреннего трения, объемной массы материала, сцепления частиц, влажности и гигроскопичности материала, гранулометрического состава и сыпучести, характеризующей способность материала к истечению без побуждения.

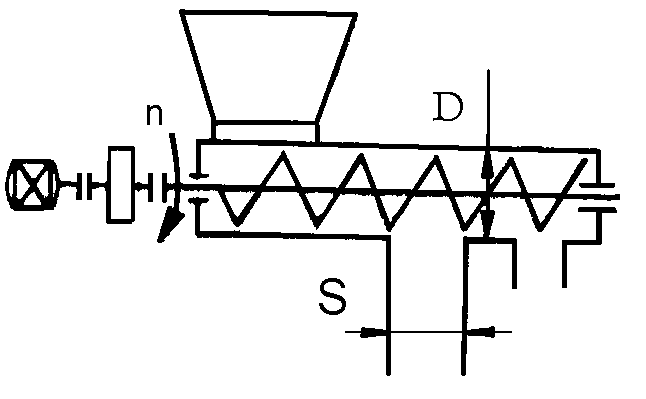

В качестве питателя (избавленного от недостатков указанных выше) применяю шнековый питатель (рисунок 6):

Рисунок 6 – Шнековый питатель

Передаточная функция шнекового питателя имеет вид:

![]()

Произведем расчет параметров питателя:

![]()

где:

![]() - диаметр шнека в

м;

- диаметр шнека в

м;

![]() - шаг шнека в м;

- шаг шнека в м;

![]() - объемная масса

в кг/м3;

- объемная масса

в кг/м3;

![]() - число оборотов

в минуту;

- число оборотов

в минуту;

![]() - коэффициент

заполнения материала (0.8 - 1)

- коэффициент

заполнения материала (0.8 - 1)

Выберем коэффициент заполнения – 0.9

![]()

Питатель имеет производительность:

![]()

![]()

Отсюда находим :

![]() - (число оборотов

шнека в минуту) =

- (число оборотов

шнека в минуту) =

![]()

Определим величину Т:

![]()

![]()

![]()

Таким образом, шнековый питатель имеет передаточную функцию:

![]()