- •Техническое задание на разработку системы

- •2 Выбор элементов и расчет их передаточных функций

- •2.1 Выбор и расчет передаточной функции двигателя

- •2.2 Выбор и расчет передаточной функции усилителя

- •2.3 Выбор и расчет передаточной функции винтового конвейера

- •2.4 Выбор и расчет передаточной функции тензодатчика

- •3 Расчет датчика обратной связи

- •Синтез передаточной функции корректирующего устройства

- •7 Выбор и расчет корректирующего устройства

Министерство высшего образования РФ

Саратовский Государственный Технический Университет

Балаковский Институт Техники,

Технологии и Управления

Иженерно-строительный факультет

Кафедра “Управление и информатика

в технических системах”

КУРСОВОЙ ПРОЕКТ

по дисциплине “Локальные системы управления”

Выполнил студент гр. УИТ-41

_____________ Бурлаков С. В.

“___”________________2002г.

“Допущен к защите”

Руководитель проекта Защищен с оценкой _________

_______ Скоробогатова Т. Н. _______ Скоробогатова Т. Н.

“___”_______________2002г. “___”_______________2002г.

Балаково 2002СОДЕРЖАНИЕ

Введение 3

1 Техническое задание на разработку системы 5

2 Выбор элементов и расчет их передаточных функций 7

2.1 Выбор и расчет передаточной функции двигателя 7

2.2 Выбор и расчет передаточной функции усилителя 10

2.3 Выбор и расчет передаточной функции винтового конвейера 11

2.4 Выбор и расчет передаточной функции тензодатчика 13

3 Расчет датчика обратной связи 15

4 Расчет передаточной функции системы. Расчет устойчивости системы 18

5 Построение ЛАЧХ системы и ее анализ 22

6 Синтез передаточной функции корректирующего устройства 24

7 Выбор и расчет корректирующего устройства 27

Заключение 29

Список используемой литературы 30

Приложение 31

ВВЕДЕНИЕ

Задачи по управлению явлением или процессом, возникающие в деятельности человека, обширны и многообразны.

Управление можно определить как совокупность действий, обеспечивающих проведение любого процесса в целях достижения определенных результатов.

Все процессы в управлении носят общие закономерности, независящие от конкретных целей и объектов управления. Любой процесс управления выполняется с помощью технических устройств. Элементы связаны друг с другом посредством передаваемых сигналов. Состояние объекта в каждый момент времени характеризуется его выходными параметрами.

Системы автоматического управления создаются для того, чтобы автоматически, без непосредственного участия человека, поддерживать необходимый режим работы различных обслуживаемых этими автоматами объектов. Системы автоматического управления самостоятельно, без вмешательства извне либо поддерживают постоянной, либо изменяют по заранее заданному закону одну или несколько физических величин, характеризующих процессы, протекающие в обслуживаемых объектах.

Управляемый процесс может определяться рядом параметров и их соотношениями. В простых случаях управляемый процесс может достаточно полно определятся одним параметром. Системы для управления такими процессами носят название локальных систем автоматики – это системы автоматики, предназначенные для решения одной функциональной задачи, для управления одним устройством или для управления или сигнализации одного параметра.

Автоматизация средств автоматического взвешивания, дозирования и регулирования сыпучих материалов в химической, металлургической промышленности и других производственных процессов позволила решить проблему в развитии и усовершенствовании весодозировочной техники в связи с возможностью управления технологическими процессами по оптимальным режимам загрузки всех компонентов в требуемом отношении. Значения этих параметров можно определить, анализируя качество материалов, обрабатываемых по определенной программе вычислительными машинами или показателями температуры, расхода и давления.

Система автоматического регулирования расхода сыпучих материалов предназначена для непрерывной поддержки постоянства весового расхода сыпучих материалов. В общем, она регулирует, измеряет и контролирует процесс дозировки сыпучих материалов.

При оптимальном процессе дозирования обеспечивается качественная продукция за минимальное время с максимальной скоростью (ускорением).

Весовые дозаторы - наиболее усовершенствованные средства автоматизации дозирования, характеризующиеся многообразием питателей и грузоприемных устройств для различных сыпучих материалов и жидкостей, пневматических и электрических весовых (чувствительных) элементов (датчиков), исполнительных механизмов и систем контроля, сигнализации и регулирования с унифицированными входными и выходными сигналами, [6].

-

-

Техническое задание на разработку системы

Система автоматического регулирования расхода сыпучих материалов предназначена для механизации технологического процесса упаковки тонкодисперсионных материалов, улучшения условий труда рабочих упаковочных отделений и снижения запыленности воздуха на рабочем месте оператора.

Целью реализации данного проекта является разработка системы автоматического управления скоростью электродвигателя.

Целью управления является регулирование расхода сыпучего материала (мела) посредством изменения скорости вращения винтового конвейера.

В состав системы входят следующие устройства:

ИП – источник питания;

У – усилитель;

ДВ-Р - Двигатель-редуктор;

КВ – конвейер винтовой;

ТД – тензодатчик.

Рисунок 1 – Функциональная схема

Система должна эксплуатироваться в закрытом отапливаемом помещении при температуре окружающей среды от +5 до +40ОС, влажности воздуха не более 80 %. Концентрация пыли в помещении должна быть в пределах санитарных норм. Окружающая среда взрывобезопасная.

Основные технические характеристики системы:

— производительность, т/ч 13…23;

— масса в одном мешке, кг 10…50;

— погрешность дозирования, % 3…4,2;

— машинное время заполнения мешка, с 7…30;

— род тока питающей среды переменный, однофазный;

— частота тока, Гц 50;

— напряжение, В 220;

—мощность привода, кВт до 11;

— габаритные размеры, мм

длина 6500;

ширина 1145;

высота 1530;

— масса, кг 600;

— допустимое значение перерегулирования, % 35;

— допустимое значение показателя колебательности 1,4;

— допустимое время регулирования, с 4;

— в качестве корректирующего устройства применяется аналоговая электрическая схема.

2 Выбор элементов и расчет их передаточных функций

Система автоматического регулирования расхода сыпучих материалов представляет собой замкнутую систему регулирования (рисунок 1), состоящую из электродвигателя, источника питания, усилителя, шнекового питателя, транспортера, тензорезисторного датчика.

Сигнал с задатчика поступает на усилитель, который усиливает сигнал, поступающий на электродвигатель, вращающий шнек. Сыпучий материал, например песок или мел, поступает, на грузоприемное устройство, в качестве которого выступает ленточный транспортер. Сигнал с упаковочного устройства снимается тензорезисторным датчиком, который преобразует усилия, воспринимаемые упаковочной машиной, в электрический сигнал. С датчика сигнал поступает на сумматор. В случае неравенства величины сигнала заданному, рассогласование подается на вход усилителя системы, чтобы рассогласование уменьшилось.

При оптимальном процессе дозирования обеспечивается качественная продукция за минимальное время с максимальной скоростью (ускорением), [7].

Задатчиком является источник питания на 6,25В, значит, передаточная функция имеет вид:

(1)

(1)

В качестве сумматора используется измеритель рассогласования на операционных усилителях. Сигнал рассогласования:

(2)

(2)

2.1 Выбор и расчет передаточной функции двигателя

После проведенного анализа электрических машин, исходя из технического задания и параметров системы, был выбран двигатель переменного тока 2П6112МУХЛ4, [2].

Критерии выбора данного двигателя:

-

оптимальная мощность на валу двигателя, совпадающая с мощностью, требуемой для вращения винтового конвейера;

-

условия эксплуатации, отвечающие требованиям технического задания;

-

оптимальные размеры двигателя.

Технические характеристики двигателя 2П6112МУХЛ:

— номинальная мощность Pном= 4кВт;

— номинальное напряжение питания Uном= 220В;

— номинальная частота вращения nном= 3000об/мин;

— номинальный момент вращения Mном= 4,45Н*м;

— номинальный ток Iном= 6,3А;

— момент инерции нагрузки Jн= 2450кг*м2;

— момент инерции двигателя Jдв= 0,15кг*м2;

— сопротивление ротора R= 0,79Ом;

— индуктивность ротора L= 0,011Гн, [2].

Передаточную функцию электродвигателя найдем из системы уравнений:

U=LpI+RI+E; (3)

М=Мс; (4)

где: L - индуктивность ротора, Гн;

R - сопротивление ротора, Ом;

U -напряжение подведенное к ротору, В;

I - ток в роторе, А;

Е - Э.Д.С. ротора двигателя (противо-Э.Д.С.), В;

М и Mс - вращающий момент и момент сопротивления на двигателе, [3].

Электродвижущая сила двигателя пропорциональна скорости вращения ротора:

E=Ce*w; (5)

а вращающий момент пропорционален току якоря:

М=Cm*L; (6)

где: Ce – электрическая постоянная двигателя, В*с/рад;

Cm – механическая постоянная двигателя, Н*м/А.

Будем считать, что двигатель нагружен только динамическим моментом, обусловленным механической инерцией ротора, то есть:

Mс=Jpw; (7)

где J-динамический момент инерции двигателя, кг*м2.

Подставив значения Е, М и Мс в приведенные выше уравнения и исключив I, получим:

. (8)

. (8)

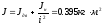

Умножив числитель и знаменатель коэффициента при pw, в последнем уравнении на R, получим передаточную функцию электродвигателя:

; (9)

; (9)

где: Тм – механическая постоянная времени двигателя, с;

Тэ – электрическая постоянная времени двигателя, с;

Kдв - коэффициент двигателя, рад/В*с.

Произведем вычисления, подставив численные значения из паспортных данных двигателя:

; (10)

; (10)

; (11)

; (11)

; (12)

; (12)

; (13)

; (13)

где i=100 – передаточное число редуктора;

; (14)

; (14)

. (15)

. (15)

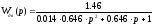

Тогда получим передаточную функцию электродвигателя, записанную в стандартном виде:

; (16)

; (16)

после преобразований получим:

. (17)

. (17)