- •А. А. Рауба, д. В. Муравьев, а. В. Обрывалин технология конструкционных материалов раздел «обработка материалов резанием»

- •Часть 2

- •Омск 2011

- •Технология конструкционных материалов

- •Часть 2

- •Введение

- •Лабораторная работа 1

- •Краткие теоретические сведения

- •Скорость перемещения гайки по винту для винтовой передачи (подача за минуту или минутная подача), мм/мин,

- •Скорость перемещения рейки (реечной шестерни по рейке), мм/мин,

- •Порядок выполнения работы

- •Содержание отчета

- •1.4 Пример выполнения заданий

- •1.5. Контрольные вопросы

- •2.1. Краткие теоретические сведения

- •2.1.1. Расчеты кинематической цепи привода главного движения

- •2.1.2. Расчет кинематической цепи подачи

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Контрольные вопросы

- •3.1. Краткие теоретические сведения

- •3.2. Порядок выполнения работы

- •Исходные данные для расчета режима резания при сверлении

- •3.3. Содержание отчета

- •3.4. Контрольные вопросы

- •Устройство и кинематическая схема поперечно-строгального станка

- •4.1. Краткие теоретические сведения

- •4.2. Порядок выполнения работы

- •4.3. Содержание отчета

- •4.4. Контрольные вопросы

- •Исходные данные для выполнения индивидуального задания

- •5.1. Краткие теоретические сведения

- •5.2. Описание наладок делительной головки

- •5.3. Содержание отчета

- •5.4. Контрольные вопросы

- •5.5. Примеры выполнения индивидуального задания

- •Индивидуальные задания

- •Учебное издание

- •Технология конструкционных материалов

- •Часть 2

- •644046, Г. Омск, пр. Маркса, 35

3.3. Содержание отчета

-

Краткое описание устройства станка и работы его механизмов.

-

Структурные схемы приводов станка.

-

Расчет значений частоты вращения шпинделя и подачи станка.

-

Выбор режима резания в соответствии с описанной выше методикой.

3.4. Контрольные вопросы

-

Какое движение в сверлильном станке является главным движением резания и чем оно характеризуется?

-

В каких узлах станка расположены привод главного движения и привод движения подачи?

-

Какая передача обеспечивает вертикальное перемещение шпинделя сверлильного станка и где находятся ее элементы?

-

Что понимается под геометрическим рядом частот и подач А. В. Гадолина и как определяются значения этих рядов для коробок скоростей и подач металлорежущего станка?

Лабораторная работа 4

Устройство и кинематическая схема поперечно-строгального станка

Цель работы: изучить устройство, принцип работы механизмов приводов и кинематическую схему станка; освоить методику выбора режимов резания при строгании и последовательность его настройки.

4.1. Краткие теоретические сведения

Поперечно-строгальные станки предназначены для обработки плоских и фасонных поверхностей, канавок, пазов и пр. на коротких деталях (длиной до 1000 мм).

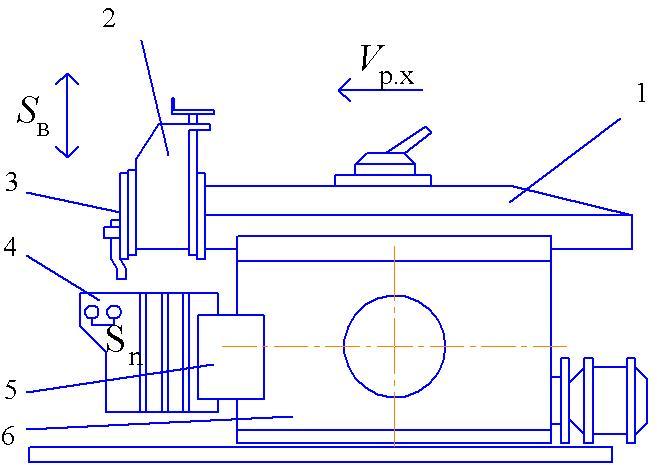

Главное движение резания – поступательное перемещение резца, закрепленного в откидном резцедержателе вертикального суппорта 3 (рис. 4.1), установленного на торце ползуна 1, который совершает возвратно-поступательное движение по горизонтальным направляющим станины 6.

Движение подачи – прерывистое поступательное движение стола 4 с деталью (перпендикулярно главному движению резания) по направляющим траверсы (поперечины) 5, установленной на вертикальные направляющие станины.

Рис. 4.1. Основные узлы поперечно-строгального станка

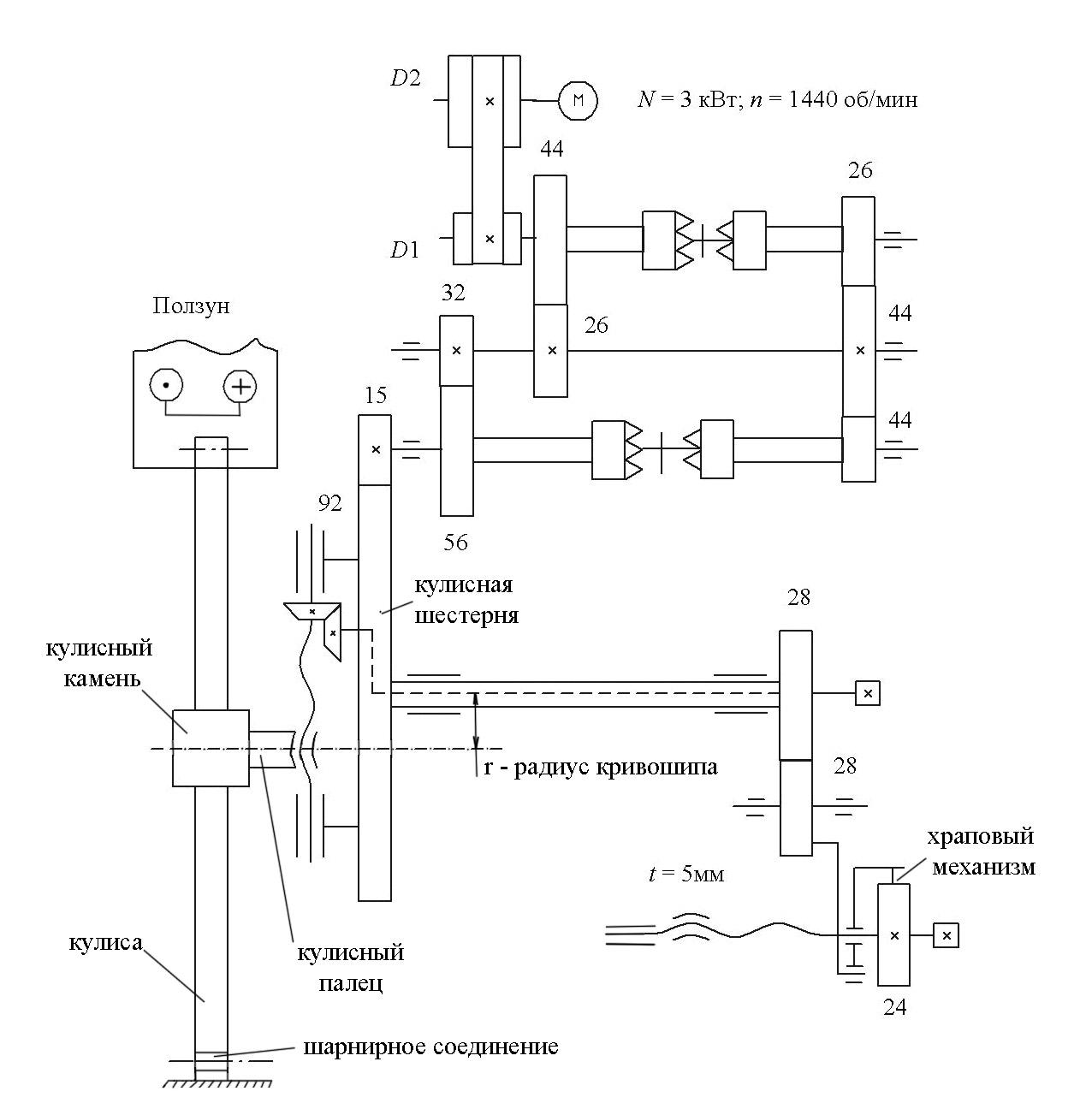

Привод главного движения резания состоит из электродвигателя, ременной передачи, коробки скоростей, закрепленной на станине, и кулисного механизма, находящегося внутри станины. Он служит для преобразования вращательного движения кулисной шестерни (Рис. 4.2) в возвратно-поступательное движение ползуна, шарнирно соединенного с качающейся кулисой.

Рис. 4.2. Кинематическая схема поперечно-строгального станка

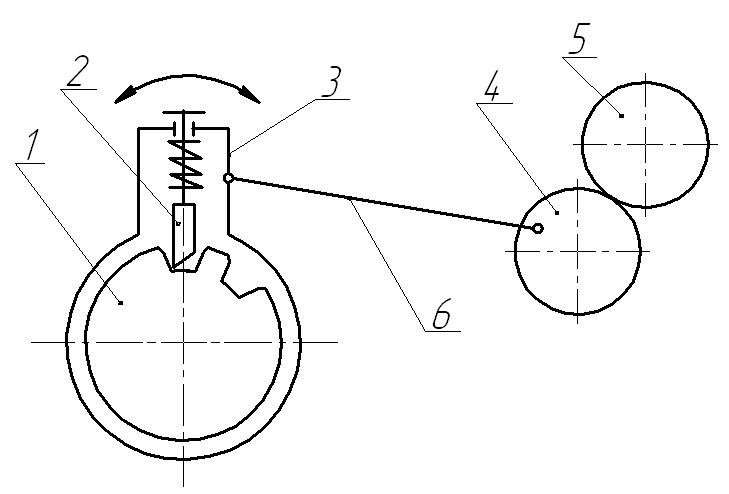

Устройство и схема работы кулисного механизма приведены на рис. 4.3. Кулисная шестерня 1 на боковой поверхности имеет радиальные направляющие, в которых установлен кулисный палец 2. Он фиксируется в необходимом положении относительно оси кулисной шестерни с помощью винтовой передачи (см. рис. 4.2). На пальце 2 закреплен кулисный камень 3, входящий в паз кулисы 4, которая одним концом закреплена в станине, а другим соединена через серьгу с ползуном.

|

|

|

Рис. 4.3. Схема устройства кулисного механизма |

Длина хода ползуна Н зависит от радиуса кривошипа r, который устанавливается вращением рукоятки, надеваемой на вал кулисной шестерни. Ее вращение через коническую и винтовую передачи обеспечивает перемещение гайки кулисного пальца по радиальным направляющим кулисной шестерни, изменяя r.

При постоянной угловой скорости вращения кулисного камня, скорость холостого хода ползуна больше скорости рабочего хода (движения резания), т.к. угол поворота кулисного пальца на рабочий ход больше угла его поворота на холостой ход (α > β). Это существенно снижает затраты на непроизводительный холостой ход. Скорость движения ползуна в среднем положении максимальная, а в крайних – равна нулю. При расчете режимов резания определяют среднюю скорость рабочего хода по формуле:

|

|

(4.1) |

где n2х – число двойных ходов ползуна в минуту, равное частоте вращения кулисной шестерни;

|

n2х = nэд io, |

(4.2) |

где nэд – частота вращения вала электродвигателя;

io – общее передаточное отношение кинематической цепи от электродвигателя до кулисной шестерни.

H – длина хода ползуна, мм;

k – отношение времени холостого хода к времени рабочего хода.

|

|

(4.3) |

При вычислении k принимать длину кулисы L равной 950 мм:

На поперечно-строгальном станке за подачу принимают перемещение стола с деталью за время одного двойного хода ползуна с резцом (за один оборот кулисной шестерни) – подача на двойной ход S2 х, мм/2 х.

|

|

|

Рис. 4.4. Схема механизма подачи |

Устройство и схема работы храпового механизма приведены на рис. 4.4.

Храповой механизм состоит из двух основных деталей: храпового колеса 1, неподвижно закрепленного на винт подачи стола и собачки 2, представляющий собой стержень, рабочий торец которого скошен под углом и, под действием пружины входит во впадину между зубьями храпового колеса. Собачка с пружиной находятся в корпусе, свободно посаженном на винт подачи стола и соединенном тягой 6 с эксцентриком шестерни 4 (28 зубьев и получает вращение от шестерни 5 с 28 зубьями, вращающейся вместе с кулисной шестерней, см. кинематическую схему на рис. 4.2).

За один оборот кулисной шестерни корпус с собачкой, качаясь, отклоняется в две стороны: в момент рабочего хода – в сторону скоса собачки, при этом она выжимается из колеса и скользит своим торцом по его зубьям; в момент холостого хода ползуна – в противоположную сторону, при этом под действием пружины собачка входит во впадину зубьев колеса и поворачивает его, вращая винт подачи стола только в момент холостого хода. Направление подачи можно изменить повернув собачку скосом «вперед» или «назад». В рассматриваемой конструкции этого механизма за один двойной ход собачка поворачивает храповое колесо с числом зубьев 24 максимум на 4 зуба, т.е. винт повернется на 1/6 оборота, при шаге винта 5 мм , максимальная подача стола составит 5/6 мм/2х (0,83 мм/2х). Для уменьшения подачи часть зубьев, доступных собачке можно закрыть кожухом 3, например, открыть только один зуб (2, 3), получим подачу на один зуб, по остальным собачка проскальзывает сверху по кожуху.

Таким образом, значение подачи определяется по формуле:

|

|

(4.4) |

где i – передаточное отношение от кулисной шестерни до храпового механизма;

x – число зубьев храпового колеса, захватываемое собачкой за один двойной ход ползуна;

zх.к – число зубьев храпового колеса;

t – шаг ходового винта поперечной подачи стола.

Определение значений параметров режима резания для строгания производится в следующей последовательности:

а) по заданной длине обрабатываемой поверхности определяют необходимую длину хода ползуна;

|

H = l + l1 + l2, |

(4.5) |

где l – длина обрабатываемой поверхности, мм;

l1 + l2 – перебег резца (табл. 4.1);

Таблица 4.1

Значения перебега резца l1 + l2

|

Длина строгания l, мм |

Перебег резца l1 + l2, мм |

|

До 100 |

35 |

|

Св. 100 до 200 |

50 |

|

Св. 200 до 300 |

60 |

|

Св. 300 |

75 |

б) по заданному значению подачи определить ее фактическое значение из условия:

|

S Sз, |

(4.6) |

где S2х – рассчитанное значение подачи;

S2х з – заданное значение подачи;

в) рассчитать допустимую скорость резания по формуле:

|

|

(4.7) |

где Cv, Xv, Yv – постоянная и коэффициенты, зависящие от условий обработки (табл. 4.2);

t – глубина резания, мм;

S – фактическое значение подачи, мм/дв. ход;

kv – поправочный коэффициент, kv = kн kc,

где kн – коэффициент, учитывающий длину хода ползуна (табл. 4.3);

kc – коэффициент, учитывающий тип станка, kc = 1;

Таблица 4.2

Значения постоянной Cv и коэффициентов Xv, Yv

(обрабатываемый материал – среднеуглеродистая сталь)

|

Материал режущей части резца |

Подача |

Cv |

Xv |

Yv |

|

Быстрорежущая сталь |

0,25 |

30,4 |

0,25 |

0,5 |

|

0,25 |

24,3 |

0,25 |

0,66 |

|

|

Твердый сплав |

0,3 |

170 |

0,18 |

0,2 |

|

0,3 |

141,5 |

0,18 |

0,35 |

Таблица 4.3

Значение коэффициента kн

|

Длина хода резца l, мм |

50 |

100 |

150 |

200 |

300 |

500 |

|

Коэффициент kн |

1,18 |

1,11 |

1,02 |

1,00 |

0,96 |

0,87 |

г) определить необходимое число двойных ходов:

|

|

(4.8) |

д) определить фактическое число двойных ходов из условия:

|

n(ф)дв.х n(р)дв.х, |

(4.9) |

где n(ф)дв.х – рассчитанное значение числа двойных ходов по кинематической схеме станка.

е) по формуле (4.1) определить среднее значение скорости резания (фактическое)