- •А. А. Рауба, д. В. Муравьев, а. В. Обрывалин технология конструкционных материалов раздел «обработка материалов резанием»

- •Часть 2

- •Омск 2011

- •Технология конструкционных материалов

- •Часть 2

- •Введение

- •Лабораторная работа 1

- •Краткие теоретические сведения

- •Скорость перемещения гайки по винту для винтовой передачи (подача за минуту или минутная подача), мм/мин,

- •Скорость перемещения рейки (реечной шестерни по рейке), мм/мин,

- •Порядок выполнения работы

- •Содержание отчета

- •1.4 Пример выполнения заданий

- •1.5. Контрольные вопросы

- •2.1. Краткие теоретические сведения

- •2.1.1. Расчеты кинематической цепи привода главного движения

- •2.1.2. Расчет кинематической цепи подачи

- •2.2. Порядок выполнения работы

- •2.3. Содержание отчета

- •2.4. Контрольные вопросы

- •3.1. Краткие теоретические сведения

- •3.2. Порядок выполнения работы

- •Исходные данные для расчета режима резания при сверлении

- •3.3. Содержание отчета

- •3.4. Контрольные вопросы

- •Устройство и кинематическая схема поперечно-строгального станка

- •4.1. Краткие теоретические сведения

- •4.2. Порядок выполнения работы

- •4.3. Содержание отчета

- •4.4. Контрольные вопросы

- •Исходные данные для выполнения индивидуального задания

- •5.1. Краткие теоретические сведения

- •5.2. Описание наладок делительной головки

- •5.3. Содержание отчета

- •5.4. Контрольные вопросы

- •5.5. Примеры выполнения индивидуального задания

- •Индивидуальные задания

- •Учебное издание

- •Технология конструкционных материалов

- •Часть 2

- •644046, Г. Омск, пр. Маркса, 35

2.2. Порядок выполнения работы

-

Изучить устройство токарно-винторезного станка.

-

Ознакомиться с устройством и назначением основных узлов станка.

-

Выполнить анализ кинематической схемы станка по индивидуальному заданию (выдается преподавателем).

-

Составить структурную схему механизма главного движения.

-

Определить значения частоты вращения шпинделя и крутящего момента на шпинделе;

-

Составить структурную схему механизма привода подачи.

-

Определить значения подачи по ходовому валу (продольной и поперечной) и по ходовому винту.

2.3. Содержание отчета

-

Описание назначения и устройства основных узлов токарного станка, его приводов и механизмов.

-

Кинематическая схема станка.

-

Структурные схемы механизма приводов главного движения и движения подачи.

-

Расчет значений частоты вращения шпинделя, крутящих моментов на шпинделе и значений подачи.

2.4. Контрольные вопросы

-

Из каких основных узлов состоит токарно-винторезный станок. Каково их устройство и назначение?

-

Из каких узлов и механизмов состоят приводы главного движения и движения подачи. Устройство и назначение этих узлов и механизмов?

-

Как осуществляются поперечная и продольные подачи суппорта станка?

-

Возможно ли одновременное включение продольной и поперечной подачи за счет вращения ходового вала. Если нет, то почему?

-

Возможно ли одновременное включение продольных подач за счет вращения ходового вала и за счет ходового винта. Если нет, то почему?

Лабораторная работа 3

УСТРОЙСТВО И кинематическая схема одношпиндельного вертикально-сверлильного станка

Цель работы: изучить устройство, управление и кинематическую схему одношпиндельного вертикально-сверлильного станка; освоить методику выбора режима резания при сверлении.

3.1. Краткие теоретические сведения

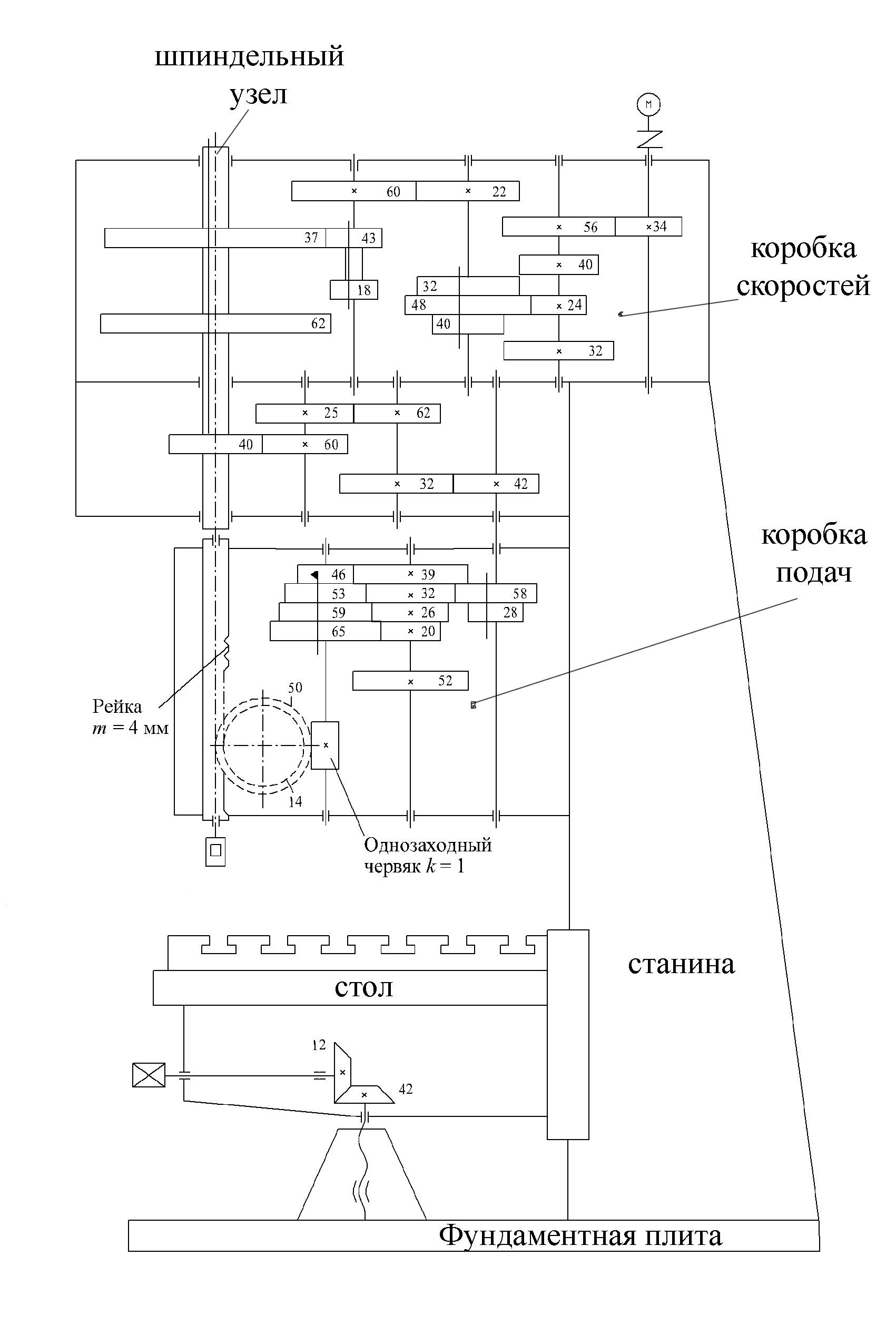

Вертикально-сверлильный станок состоит из следующих основных узлов (рис. 3.1): станины, установленной на фундаментной плите, шпиндельной бабки, в которой расположен привод главного движения резания, кронштейна, в котором расположен привод движения подачи и стола, закрепленного на направляющих станины. Он предназначен для изготовления и обработки отверстий при изготовлении и ремонте деталей: сверления, рассверливания, надсверливания, зенкерования, развертывания и т. п.

Привод главного движения состоит из электродвигателя, коробки скоростей и шпиндельного узла.

Шпиндель представляет собой сплошной шлицевой вал, который вращается, вместе с посаженным на нем тройным блоком зубчатых колес (с числом зубьев 37, 62 и 40), в подшипниках шпиндельной бабки, а также в радиально-упорных подшипниках гильзы (пиноли), расположенной в кронштейне.

Рис. 3.1. Кинематическая схема вертикально-сверлильного станка

Привод подачи, смонтированный в кронштейне, обеспечивает вертикальное перемещение гильзы с зубчатой рейкой и вращающимся в ней шпинделем. При включении подачи рукояткой управления кулачковой муфтой (на оси штурвала подачи), вращение шпинделя (от шестерни с числом зубьев 40), через промежуточные шестерни, через шестерни и валы коробки подач, червячную передачу, передается реечной шестерне с 14 зубьями, вращающейся на одном валу с червячным колесом с 50 зубьями. Таким образом, вращение шпинделя преобразуется в его поступательное перемещение в сторону движения подачи.

Русский академик А. В. Гадолин в 1878 году предложил, при построении ряда частот вращения и подач для металлорежущих станков со ступенчатым регулированием значений этих величин, применять закон геометрической прогрессии, по которому каждое ее последующее значение больше предыдущей на постоянное для этого ряда число (показатель геометрической прогрессии). Оно определяется для ряда частот вращения по формуле:

|

|

(3.1) |

где z – количество ступеней регулирования частоты вращения шпинделя;

nmax, nmin – максимальная и минимальная частота вращения шпинделя.

Расчетное значение φ надо округлить до ближайшего стандартного.

Таким образом:

|

|

(3.2) |

где n1 = nmin – минимальное значение величины, рассчитанное по структурной схеме привода.

Расчет ряда значений подачи выполняется аналогично.

Определение значений параметров режима резания для сверления отверстия производится в следующей последовательности:

а) определить расчетную подачу, допускаемую прочностью сверла по формуле:

|

|

(3.4) |

где Cs – коэффициент, зависящий от прочности обрабатываемого материала,

|

|

(3.5) |

где в – предел прочности при растяжении обрабатываемого материала, Мпа;

xs – показатель степени (при сверлении инструментом из быстрорежущей стали xs = 0,6);

ks – поправочный коэффициент (табл. 3.1).

Таблица 3.1

Значения поправочного коэффициента ks

|

Длина отверстия l, мм |

3D |

(3 – 5)D |

(5 – 7)D |

(7 – 10)D |

|

Коэффициент ks |

1,0 |

0,9 |

0,8 |

0,75 |

Фактическая подача выбирается из условия:

|

|

(3.6) |

где S – ближайшее меньшее значение из ряда значений подачи станка;

б) рассчитать допускаемую скорость резания по заданной стойкости при сверлении стали инструментом из быстрорежущей стали по формуле:

|

|

(3.7) |

где Cv – коэффициент, зависящий от условий обработки, Cv = 7 при S 0,2 мм/об; Cv = 9,8 при S > 0,2 мм/об;

yv – показатель степени (yv = 0,7 при S 0,2 мм/об; yv = 0,5 при S 0,2 мм/об);

Kv – поправочный коэффициент на конкретные условия обработки,

|

|

(3.8) |

где kиv – коэффициент, учитывающий свойства инструментального материала (для быстрорежущей стали kиv = 1);

klv – коэффициент, учитывающий глубину отверстия (табл. 3.2);

kмv – коэффициент, учитывающий свойства обрабатываемого материала,

|

|

(3.9) |

T – период стойкости инструмента (табл. 3.3);

Таблица 3.2

Значения коэффициента k1v

|

Длина отверстия l, мм |

3D |

D |

5D |

6D |

8D |

10D |

|

Коэффициент k1v |

1,0 |

0,85 |

0,74 |

0,7 |

0,6 |

0,5 |

Таблица 3.3

Значения периода стойкости сверла Т

|

Диаметр сверла D, мм |

5 |

6 – 10 |

11 – 20 |

21 – 30 |

31 – 40 |

|

Период стойкости сверла T, мин |

15 |

25 |

45 |

50 |

70 |

в) по найденной скорости резания рассчитать необходимую частоту вращения шпинделя:

|

|

(3.10) |

Фактическую частоту вращения шпинделя выбирают по условию:

|

|

(3.11) |

где n – частота вращения, рассчитанная по кинематической схеме станка.

Фактическое значение подачи станка и частоты вращения шпинделя выбирают ближайшим меньшим из ряда значений подачи станка и ряда частот соответственно.

,

,