- •Машины для земляных работ

- •Введение

- •1.3. Порядок проведения работы

- •2.3. Порядок проведения работы

- •2.4. Форма отчёта

- •Контрольные вопросы и задания

- •3.3. Порядок проведения работы

- •4.3. Порядок проведения работы

- •4.4. Форма отчёта

- •Контрольные вопросы и задания

- •5.3. Порядок проведения работы

- •5.4. Форма отчёта

- •Контрольные вопросы и задания

- •6.3. Порядок проведения работы

- •7.3. Порядок проведения работы

- •8.3. Порядок проведения работы

- •8.4. Форма отчёта

- •Контрольные вопросы и задания

- •9.3. Порядок проведения работы

- •9.4. Форма отчёта

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Приложение

- •Оглавление

- •Никулин Павел Иванович Тюнин Виталий Леонидович машины для земляных работ

4.3. Порядок проведения работы

При выполнении работы используется автогрейдер ЗТМ 1-43.

4.3.1. Используя автогрейдер ЗТМ 1-43, лабораторный практикум, плакаты и кинофильм, изучить общее устройство и назначение автогрейдеров.

4.3.2. С помощью рулетки измерить высоту и длину отвала автогрейдера, а также угол поворота отвала в плане.

По технической характеристике (табл. П.3) найти средние действительные скорости при операциях рабочего цикла автогрейдера.

4.3.3. Определить основные параметры и производительность автогрейдера, используя выражения (4.1) и (4.2).

Техническая производительность автогрейдера:

![]() ,

м3/ч,

(4.1)

,

м3/ч,

(4.1)

где L – длина участка, в расчётах принимаем L = 400 м; F – площадь вырезаемой стружки, принимаем для II категории грунта F =0,07…0,09м2; ТЦ – время цикла, ч.

Время рабочего цикла автогрейдера находится по формуле

,

ч, (4.2)

,

ч, (4.2)

где длина участка L подставляется в км; n – общее число проходов; nК – число проходов при копании грунта; nП – число проходов при перемещении грунта; nО – число проходов при отделки насыпи; VД1, VД2, VД3 – средние действительные скорости при копании, перемещении грунта и отделочных проходах, км/ч; tР – время на разворот автогрейдера, tР = 60…180 с.

4.4. Форма отчёта

4.4.1. Цель работы.

4.4.2. Описание назначения, устройства и классификации автогрейдеров.

4.4.3. Определение основных параметров и производительности по формулам (4.1) и (4.2).

4.4.4. Формулирование кратких выводов по лабораторной работе.

Контрольные вопросы и задания

-

Поясните устройство автогрейдера.

-

Какие виды дополнительного оборудования могут навешиваться на автогрейдер?

-

Назовите классификацию и главный параметр автогрейдеров.

-

Какие конструктивные признаки автогрейдера влияют на точность планировки земляного полотна?

-

Что означают цифры в колёсной формуле автогрейдера?

-

Определите техническую производительность автогрейдера.

ЛАБОРАТОРНАЯ РАБОТА №5

ИЗУЧЕНИЕ РАБОЧЕГО ПРОЦЕССА И КОНСТРУКЦИИ

ОДНОКОВШОВЫХ ПОГРУЗЧИКОВ

5.1. ЦЕЛЬ РАБОТЫ

Цель работы заключается в изучении студентами рабочего процесса, конструкции и определении производительности одноковшовых погрузчиков.

5.2. ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Одноковшовый погрузчик состоит из базовой машины и рабочего оборудования шарнирно-сочлененного типа. В комплект сменных рабочих органов погрузчика входят несколько типов ковшей, захваты для работы со штучными грузами, бульдозерный отвал и др.

Одноковшовые погрузчики с ковшовым оборудованием (рис. 5.1) широко применяют для разработки карьерных сыпучих и мелкокусковых материалов с погрузкой их в транспортные средства, для послойной разработки грунта, перемещения его и отсыпки в отвал, а также выполнения погрузочно-разгрузочных и транспортных работ с различными сыпучими материалами.

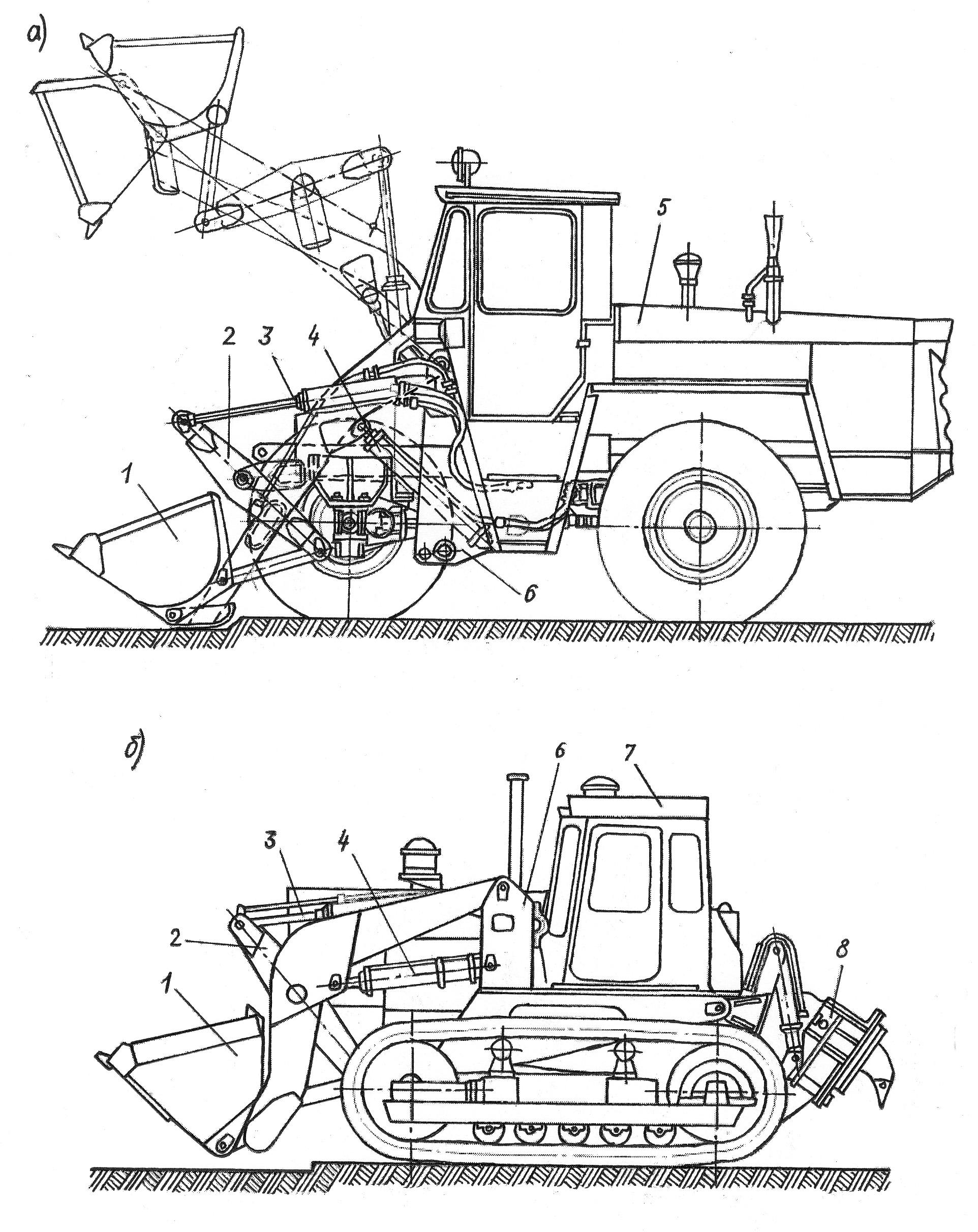

Рис. 5.1. Общий вид одноковшового колёсного погрузчика ТО-18В

Одноковшовые погрузчики со сменными рабочими органами используются для погрузки и разгрузки контейнеров, лесоматериалов, выполнения планировочных работ и др.

По главному параметру – номинальной грузоподъемности, одноковшовые погрузчики разделяют на малогабаритные (менее 5 кН), легкие (5…20 кН), средние (20…40 кН), тяжелые (40…100 кН) и большегрузные (более 100 кН).

Погрузчики классифицируют также по типу ходового оборудования, базовой машины, расположению, типу и приводу погрузочного оборудования.

По типу ходового оборудования погрузчики подразделяют на гусеничные и колесные. Вследствие более высокой мобильности и транспортабельности наиболее распространены колесные погрузчики (рис. 5.2, а). Гусеничные погрузчики (рис. 5.2, б) используют при работе на грунтах со слабой несущей способностью, а также на взорванных скальных грунтах, где необходимо реализовать большие усилия на ковше и где шины быстро изнашиваются.

По типу базовой машины различают погрузчики на специальных базовых шасси и тягачах, погрузочных модификациях промышленных тракторов и промышленных модификациях тракторов общего назначения.

Специальные шасси и тягачи создают в расчете на агрегатирование с ними погрузочного оборудования. У них более рациональная компоновка узлов и агрегатов, однако погрузчики на базе собственных шасси экономически целесообразны только при большой серийности их выпуска или при создании машин специального назначения.

Рис. 5.2. Одноковшовые фронтальные погрузчики:

а – на базе специального колесного шасси с жесткой рамой и поворотными колесами; б – на базе гусеничного тягача; 1 – рабочий орган – ковш; 2 – механизм поворота ковша; гидроцилиндры: 3 – механизма поворота ковша; 4 – механизма подъема стрелы; 5 – шасси; 6 – портал; 7 – трактор; 8 – рыхлитель

Погрузчики выпускают с полуповоротным, перекидным и фронтальным рабочим оборудованием. При полуповоротном оборудовании предусмотрена боковая разгрузка ковша в направлении разработки материала. При перекидном же оборудовании материал разгружается назад, а фронтальное оборудование обеспечивает разгрузку ковша со стороны разработки материала. Преимущественно распространены в нашей стране и за рубежом одноковшовые фронтальные погрузчики.

Погрузчики на пневмоколесном ходу монтируются обычно на четырехколесных, двухосных специальных шасси с жесткими рамами и поворотными колесами или с шарнирно-сочлененными рамами. Ходовое оборудование имеет колесные схемы 2x4 и 4х4, а также балансирную подвеску одного из мостов (обычно заднего) для постоянного опирания на грунт всех четырех колес. С этой же целью в машинах с шарнирно-сочлененными рамами предусматривают дополнительные горизонтальные шарниры.

Рабочее оборудование погрузчика состоит из стрелы, рабочего органа, механизмов подъема стрелы и поворота рабочего органа. Навешивают погрузочное оборудование на трактор через специальный портал, на заднюю навеску трактора нередко устанавливают рыхлитель, используемый для предварительного рыхления грунта, разрабатываемого погрузчиком.

Одноковшовые погрузчики являются машинами цикличного действия. В течение одного цикла погрузчик последовательно выполняет следующие основные операции: заполняет ковш и поднимает его в транспортное положение, а после передвижения к месту разгрузки поднимает ковш в положение разгрузки. Далее происходят поворот и разгрузка ковша, опускание его в

транспортное положение, после чего погрузчик передвигается к месту загрузки ковша. Некоторые из элементов цикла (например, опускание ковша и движение погрузчика к месту загрузки) можно совмещать.

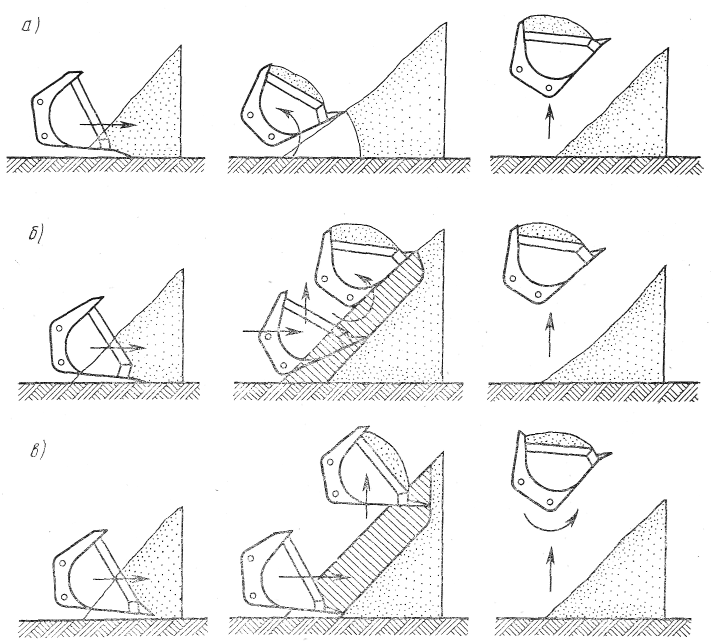

В зависимости от физико-механических свойств разрабатываемого (погружаемого) материала применяют различные способы заполнения ковша (рис. 5.3). При раздельном способе (рис. 5.3, а) ковш внедряется в грунт под действием напорного усилия ходового оборудования машины. После окончания этой операции машинист поворачивает ковш, внедренный в материал, заполняет его и поднимает стрелу с ковшом в транспортное положение.

Преимущество данного способа работы заключается в его простоте, однако он применим только для работы с легкими (насыпными) материалами, так как при значительных сопротивлениях грунта напорного усилия машины не хватает для достаточного внедрения ковша и он заполняется лишь частично.

К разновидностям данного способа погрузки относят послойную разработку грунта относительно тонкими стружками (скреперный способ), что обеспечивает хорошее заполнение ковша при работе на достаточно прочных грунтах.

Рис. 5.3. Способы заполнения ковша:

а – раздельный; б – совмещенный – внедрение ковша с подъемом стрелы и поворотом ковша; в – внедрение ковша с подъемом стрелы

При совмещенном способе ковш заполняется под действием напорного усилия ходового оборудования при одновременном подъеме стрелы и повороте ковша. На практике совмещают операцию внедрения ковша с подъемом стрелы (экскавационный способ, рис. 5.3, б) или операцию внедрения ковша с его поворотом и подъемом стрелы (рис. 5.3, в), в результате чего ковш заполняется лучше и сокращается продолжительность цикла. Совмещать операции можно при установке отдельных насосов для подъема стрелы и поворота ковша или в случае применения делителей потока. Совмещенный способ, требующий высокой квалификации машинистов, особенно эффективен при автоматизированных системах управления погрузчиками.

Для того чтобы грунт не высыпался при подъеме и опускании рабочего оборудования, используют рычажные механизмы поворота ковша параллелограммного или антипараллелограммного типа, а также применяют гидравлические следящие системы, обеспечивающие подачу жидкости в соответствующую полость гидроцилиндра ковша для сохранения нужного угла запрокидывания.

Базовое шасси или трактор, предназначенные для навески погрузочного оборудования, характеризуются массой, мощностью установленного двигателя Nдв, рабочими υр и транспортными υтр скоростями передвижения, размерами движителя и его маневренностью (В0, L0, rп и др.).

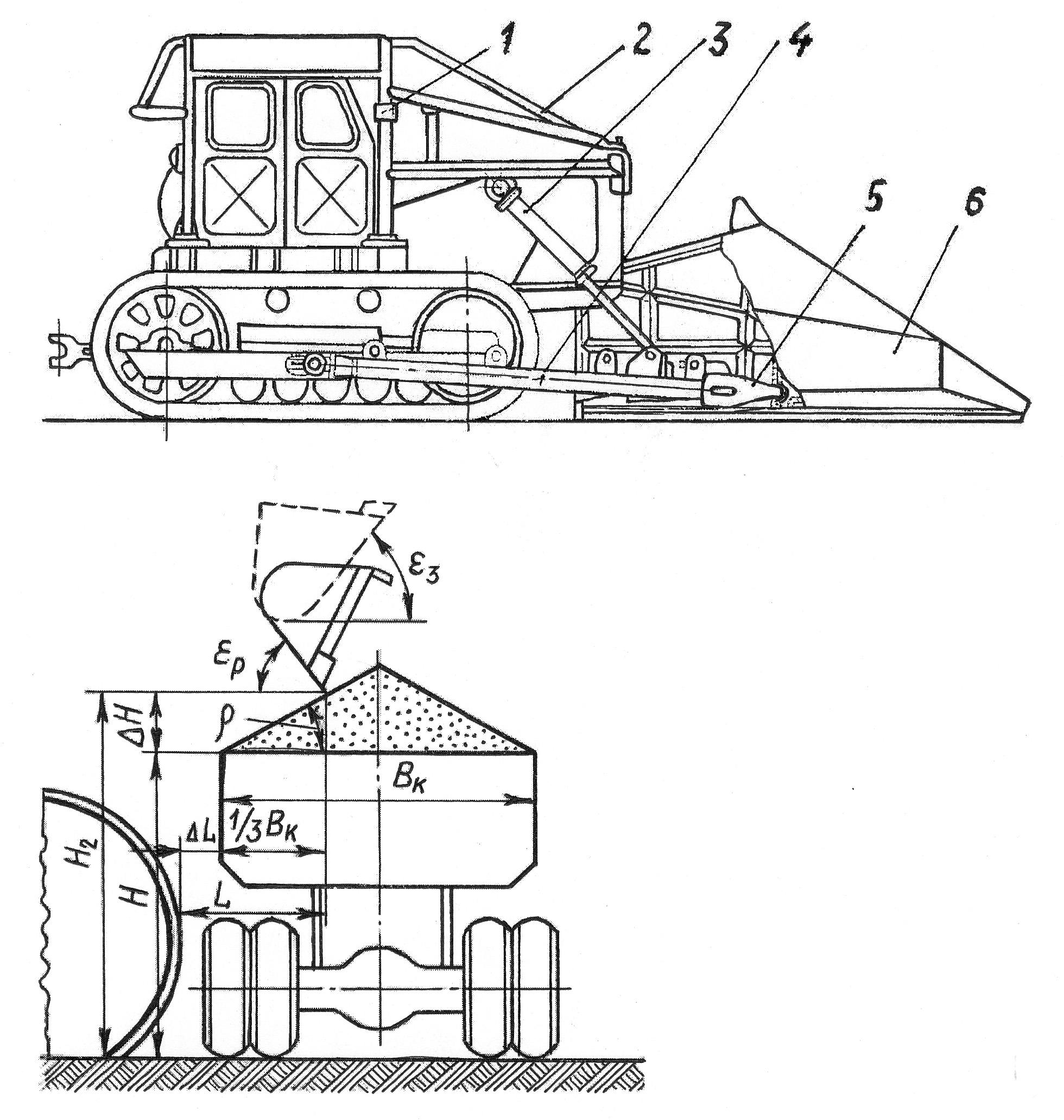

Разгрузка ковша, обеспечиваемая поворотом ковша на выгрузку («от себя»), определяет следующие основные параметры погрузчика: высоту разгрузки Н2, вылет кромки ковша L, углы разгрузки εр и запрокидывания εз ковша (рис. 5.4).

Рис. 5.4. Схема погрузки грунта в автосамосвал

Для обеспечения эффективной совместной работы погрузчиков и автомобилей-самосвалов их параметры должны быть взаимоувязаны. Известно, что материал (грунт) в кузове автомобиля распределяется равномерно, если режущая кромка ковша при его разгрузке находится от борта на расстоянии не менее 1/3 ширины кузова.