Частные выражения условия пластичности

При обработке металлов давлением встречаются частные виды напряженного и деформированного состояний — плоское напряженное, плоское деформированное, осесимметричное.

В

теории ОМД принято

![]() При данных значениях главных напряжений

σ1

и

σ3

среднее

напряжение σ2

может

изменяться в пределах между ними

Тогда

условие пластичности можно записать

в такой форме:

При данных значениях главных напряжений

σ1

и

σ3

среднее

напряжение σ2

может

изменяться в пределах между ними

Тогда

условие пластичности можно записать

в такой форме:

![]()

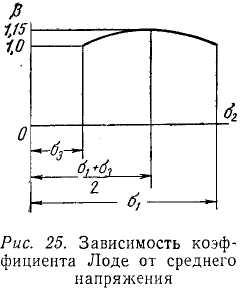

Коэффициент β называют коэффициентом Лоде по имени ученого, экспериментально проверившего уравнение пластичности.

Изменение коэффициента β в зависимости от изменения σ2 при данных положительных значениях σ1 и σ3 представлено на рис.

При плоском деформированном состоянии уравнение пластичности имеет вид:

![]()

При

равенстве среднего напряжения

![]() одному

из главных напряжений σ2

=

σ1

или

σ2

=

σ3

уравнение

пластичности имеет вид:

одному

из главных напряжений σ2

=

σ1

или

σ2

=

σ3

уравнение

пластичности имеет вид:

![]()

Величина ТS или σS зависит от:

● типа кристаллической решетки;

● химического состава и структуры металла;

● степени деформации;

● температурно-скоростных условий деформирования;

● истории развития деформаций во времени;

ВЛИЯНИЕ ТИПА КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ, ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ НА СОПРОТИВЛЕНИЕ ДЕФОРМАЦИИ

НЕМОНОТОННОСТЬ ЗАВИСИМОСТИ s - . Она наблюдается прежде всего при температуре полиморфных превращений, где твердость и прочность резко изменяются. У металлов без аллотропических превращений на графиках зависимости s - вместо разрывов наблюдаются перегибы, объяснимые явлениями полигонизации и рекристаллизации. Аналогичные явления наблюдаются и у полиморфных металлов, поэтому наряду с разрывами непрерывности зависимостей s - при температурах полиморфных превращений имеются перегибы при других температурах. В некоторых случаях температура рекристаллизации близка к температуре полиморфного превращения. В этом случае перегиб совпадает со скачкообразным изменением зависимости s - .

Результаты электронно-микроскопических исследований свидетельствуют о том, что для одинаковой степени деформации плотность дислокаций при деформации в диапазоне температур деформационного старения выше, чем при холодной деформации с последующим нагревом до температуры с. Динамическое деформационное старение есть результат образования атмосфер атомов внедрения вокруг движущихся и размножающихся при пластической деформации дислокаций. За счет диффузии атомов внедрения, облегченной при повышении температуры деформации до с, образуются атмосферы вокруг дислокаций, образованных деформацией. Атмосферы блокируют движение вновь образовавшихся дислокаций, число неподвижных дислокаций увеличивается по сравнению с числом неподвижных дислокаций при холодной деформации, плотность их растет, что и приводит к большему деформационному упрочнению, чем при холодной деформации с последующим нагревом до температуры с.

НЕМОНОТОННОСТЬ ЗАВИСИМОСТИ s - . Она может быть обусловлена полиморфными превращениями, деформационным старением, а также динамическими явлениями, адиабатическими процессами, сопровождающимися тепловыделением с последующим снижением напряжения течения, наблюдаемыми при высокоскоростном деформировании. Наблюдаются также перегибы, связанные с критическими температурами о, 1, 2. В широком диапазоне скоростей деформации, достигающем 1010 раз, для различных металлов наблюдается до пяти характерных участков зависимости s - с перегибами и аномалиями, обусловленными в основном динамическим деформационным старением.

Внешним проявлением динамического деформационного старения является снижение сопротивления деформации с повышением скорости деформации. Снижение s при некоторых скоростях деформации связано с тем, что при больших скоростях не успевает произойти распад твердого раствора. Если данные графика в координатах s - перевести в координаты s - , то для определенных скоростей деформации величина s увеличивается с ростом температуры и на зависимости s - появляется максимум деформационного упрочнения. Это одно и то же физическое явление с различных позиций, т.е. для графиков в координатах s - и s - .

НЕМОНОТОННОСТЬ ЗАВИСИМОСТИ - . При низких скоростях деформации и высоких гомологических температурах в диапазоне деформации = 0,1 – 0,4 наблюдаются максимумы на диаграммах - . В этом случае скорость диффузии атомов примеси невелика, что они свободно перемещаются по всей решетке, не взаимодействуя с дислокациями. С увеличением скорости деформации максимум смещается в область более высоких температур и степеней деформации. При высоких скоростях деформации времени для диффузии атомов примеси недостаточно и максимум пропадает; кривая становится монотонно возрастающей. Максимум на диаграмме - исчезает при значительном содержании легирующих добавок.

Появление максимума объясняется тем, что в процессе пластической деформации динамическая полигонизация обусловлена различными механизмами: поперечным скольжением винтовых дислокаций, переползанием дислокаций и т.д. Оба механизма связаны с рекомбинацией расщепленных дислокаций, энергия активации которой связана с энергией дефекта упаковки Ед.у. Положение максимума будет тем ближе к началу координат, чем выше температура, меньше скорость деформации и больше значение Ед.у. Для металлов с малой величиной Ед.у максимум смещается в область более высоких степеней деформации.

ВЛИЯНИЕ ВЕЛИЧИНЫ ЗЕРНА. НА s Линейная зависимость -d-0,5 для металлов с о.ц.к. решеткой свидетельствует о существенном влиянии размера зерна на сопротивление деформации при обычных скоростях деформации (свыше 0,1с-1).

При низких гомологических температурах явление рекристаллизации протекает настолько медленно, что диспергирование субмикроструктуры при пластической деформации не восстанавливается. При температурах > 1 – температуры динамической рекристаллизации – величина и количество зерен в поликристалле изменяются, становятся зависимыми от скорости деформации, условий дальнейшего нагрева и охлаждения. Поэтому размер зерна оказывает влияние на скоростную зависимость сопротивления деформации: скоростной коэффициент увеличивается с ростом размеров зерен, причем влияние скорости проявляется тем в большей степени, чем крупнее исходное зерно. Поэтому с развитием деформации и измельчением зерна влияние скорости деформации на величину s становится слабее.

Для крупнозернистого поликристалла есть больше возможностей для реализации сдвиговых процессов, чем для мелкозернистого. Барьерный эффект усиливается с уменьшением величины зерна. Эффект усложнения, выраженный тем сильнее, чем больше число действующих систем скольжения, также усиливается с уменьшением величины зерна. Поэтому в начальной части s - диаграммы напряжения течения тем выше, чем мельче зерно, а различие величины сопротивления деформации тем больше, чем больше различие в величине зерна для каждого испытуемого образца. При больших деформациях это различие нивелируется, так как повышение сопротивления деформации за счет барьерного эффекта усложнения достигает насыщения при больших деформациях. Таким образом, величина зерна оказывает существенное влияние на s - диаграммы и величину сопротивления деформации только в начальной части этих диаграмм при < 0,3.

ВЛИЯНИЕ ТИПА КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ И ХИМИЧЕСКОГО СОСТАВА НА СОПРОТИВЛЕНИЕ ДЕФОРМАЦИИ. Различие кривых s - , s - , - для разных металлов обусловлено типом решетки, а также взаимосвязанной с типом кристаллической решетки величиной энергии дефекта упаковки Ед.у.

Наблюдаемые в опытах большие коэффициенты упрочнения у металлов с г.ц.к. решеткой кроме Al можно объяснить низкой энергией дефекта упаковки. Меньшим значением Ед.у соответствует большая равновесная ширина dо расщепленной дислокации, что затрудняет поперечное скольжение и переползание дислокаций и повышает напряжение пересечения леса дислокаций. Несмотря на существенное различие дислокационных структур металлов с различной кристаллической решеткой, малые коэффициенты упрочнения металлов с о.ц.к. решеткой можно удовлетворительно объяснить большим числом систем скольжения и высокой энергией дефекта упаковки, а отсюда более свободным действиям механизмов разупрочнения, так как динамическое разупрочнение вследствие поперечного скольжения винтовых дислокаций в о.ц.к. металлах происходит легче, чем в г.ц.к.

Для металлов с г.п.у. решеткой ввиду малого количества возможных систем скольжения наиболее вероятным механизмом разупрочнения является переползание краевых дислокаций. Вероятность действия того или другого механизма разупрочнения (поперечное скольжение дислокаций или переползание краевых дислокаций) также в значительной мере определяется энергией дефекта упаковки.

Температурная зависимость сопротивления деформация сплавов в общем выражена сильнее, чем чистых металлов. Особенно это заметно в области низких температур.

При высоких температурах легирование вызывает особенно заметный эффект упрочнения в том случае, когда оно задерживает рекристаллизацию. В частности, высокое сопротивление деформации аустенитных и мартенситных сталей связывается с низкой скоростью их рекристаллизации при повышенных температурах.

Твердые растворы замещения в отличие от чистых металлов обладают более сильной зависимостью s - , чем чистые металлы, что связано с образованием облаков атомов примеси около расщепленной дислокации. Упрочнение г.ц.к. металлов возникает за счет изменения концентрации растворенных атомов в дефектах упаковки. Химическое воздействие значительно слабее, чем то, которое наблюдается в о.ц.к. решетках из-за их искажения. Поэтому зависимость s - для г.ц.к. металлов слабее, чем для о.ц.к., и это справедливо как для чистых металлов, так и для твердых растворов замещения.

Более сильная зависимость s - для сплавов обусловлена также тем, что примеси в большей степени упрочняют границы зерен, чем само зерно. Поэтому увеличивается межзеренное взаимодействие и затрудняется проскальзывание. Роль барьерного эффекта увеличивается, что способствует более существенному упрочнению.

Скоростная зависимость сопротивления деформации более заметно выражена у легкоплавких металлов, чем у тугоплавких. У тугоплавких металлов изменение скорости на 5 – 6 порядков приводит к увеличению сопротивления деформации на 10 – 30% , для олова, цинка и свинца это увеличение составляет сотни процентов.

У тугоплавких металлов влияние скорости деформации на сопротивление деформации проявляется при малых деформациях, у легкоплавких, наоборот, эта зависимость тем сильнее выражена, чем выше степень деформации.

Для сплавов зависимость s - более слабая, чем для чистых металлов, и влияние скорости деформации на величину напряжения течения уменьшается с увеличением содержания легирующих элементов.

Отличие температурно-скоростной зависимости сопротивления деформации разных сталей обусловлено главным образом скоростью 1, характеризующей положение рекристаллизационного перегиба.

ИЗМЕНЕНИЕ СВОЙСТВ МЕТАЛЛА ПРИ ХОЛОДНОЙ ОБРАБОТКЕ ДАВЛЕНИЕМ

При холодной обработке металлов давлением с увеличением степени деформации повышаются все показатели прочности — предел упругости, предел пропорциональности, предел текучести и предел прочности, которые являются условными: их определяют как частное от деления нагрузки в момент деформации образца на его исходную площадь поперечного сечения. Когда деформация образца мала, площадь его поперечного сечения незначительно отличается от исходной. Тогда такое определение напряжения имеет физический смысл. При больших деформациях образца, которые наступают за пределом текучести и наблюдаются при обработке давлением, необходимо определять истинное напряжение, которое равно частному от деления силы в определенный момент времени на площадь поперечного сечения образца в тот же момент.

В момент образования шейки на образце условное напряжение достигает максимального значения, равного пределу прочности. Уменьшение площади поперечного сечения образца происходит интенсивнее упрочнения металла, и условное напряжение уменьшается до момента разрыва. Истинное напряжение и после образования шейки на образце продолжает расти, причем интенсивность его роста несколько увеличивается, так как, кроме упрочнения, на увеличение напряжения оказывает влияние и форма шейки («упрочнение формы»):в шейке образца напряженное состояние переходит из линейного одноосного растяжения в объемное всестороннее растяжение.

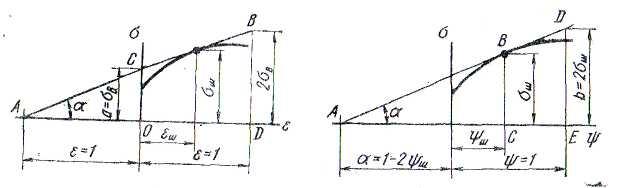

Кривые упрочнения. Истинное напряжение является пределом текучести упрочненного наклепом материала. Иногда его называют напряжением текучести. Зависимость между сопротивлением деформации, т. е. напряжением текучести, и степенью деформации изображают кривыми упрочнения.:

первый

вид

устанавливает зависимость

![]() от относительного удлинения

от относительного удлинения![]() ;

;

второй

вид

— зависимость

![]() от сужения площади

от сужения площади

![]()

третий

вид

— зависимость

![]() от «истинного» сужения площади

от «истинного» сужения площади

![]() .

.

Касательные к кривой упрочнения первого вида в точке начала образования шейки (ε = εш) отсекает на оси ординат отрезок, численно равный пределу прочности σ = σв; в точке начала образования шейки (т.В)

σ = σв; при отсекает на ординате, равной единице относительного удлинения, отрезок ε = 1, равный удвоенному пределу прочности

σ = 2σв

Свойства кривой упрочнения второго вида: относительное удлинение после образования шейки зависит от расчетной длины образца;

сужение площади поперечного сечения не зависит от формы

Рис. 2. Кривая упрочнения первого вида Рис. 3. Кривая упрочнения

второго вида

Касательная к кривой упрочнения второго вида в точке начала образования шейки отсекает на конечной ординате отрезок, равный численно удвоенному напряжению в момент образования шейки.

Кривая упрочнения третьего вида обладает тем преимуществом, что истинная (логарифмическая) деформация обладает свойством аддитивности, что облегчает расчеты при обработке в несколько операций.

Из

рис. 4 следует, что касательная к кривой

упрочнения третьего вида в точке начала

образования шейки отсекает на отрицательной

оси абсцисс отрезок, равный

![]() .

.

![]()

Следовательно,

касательная к кривой упрочнения третьего

вида в точке начала образования шейки

отсекает на оси ординат отрезок, численно

равный

![]() .

.

Задача

При

испытании на растяжение определены:

предел прочности

![]() =45

кгс/мм2,

сужение площади в момент образования

шейки

=45

кгс/мм2,

сужение площади в момент образования

шейки

![]() = 0,1. Определить истинное сопротивление

деформации при относительном

удлинении

= 0,1. Определить истинное сопротивление

деформации при относительном

удлинении

![]() = 0,4.

= 0,4.