- •Качество: основные понятия и определения.

- •Пирамида качества и характеристики её уровней.

- •Характеристики уровней пирамиды качества

- •Менеджмент качества

- •Показатели качества

- •Базовые модели качества

- •«Петля качества»

- •Эволюция менеджмента качества.

- •Фаза отбраковки

- •Фаза контроля качества

- •Фаза управления качеством

- •Фаза менеджмента качества

- •Фаза качества среды

- •Заинтересованные стороны

- •Место менеджмента качества в системе общего менеджмента

- •Мировой опыт управления качеством Японский опыт

- •Опыт Соединенных Штатов Америки.

- •Европейский опыт

- •Российский опыт управления качеством

- •Концепция всеобщего менеджмента качества (tqm) Концепция Всеобщего менеджмента качества

- •Принципы tqm

- •Основные компоненты tqm

- •Преимущества внедрения концепции tqm

- •Основные методы управления качеством Особенности системного, целевого и процессного подходов к управлению качеством

- •Целевой подход

- •Процессный подход

- •Классификация методов управления качеством

- •Организационно распорядительные методы управления качеством

- •Инженерно-технологические методы управления качеством

- •Экономические методы управления качеством

- •Социально-психологические методы управления качеством

- •Экспертные методы управления качеством

- •Разработка системы менеджмента качества организации

- •Цели системы менеджмента качества

- •Этапы разработки и внедрения смк

- •Общие положение разработки смк

- •Методы, используемые при разработке смк

- •Организационное проектирование

- •Стадии и этапы создания смк

- •Документационное обеспечение смк

- •Условия, влияющие на разработку и реализацию смк в России

- •Стимулирование деятельности по совершенствованию качества Внутриорганизационное стимулирование качества

- •Премии качества

- •Премия Деминга

- •Национальная Премия Качества Малколма Болдриджа (www.Quality.Nist.Gov)

- •Европейская Премия Качества

- •Российская премия качества (Премия Правительства рф в области качества)

- •Японская премия качества (www.Jqac.Com)

- •Некоторые национальные награды за качество

- •Квалиметрия как наука и ее роль в ук Основные понятия квалиметрии

- •Роль квалиметрии в управлении качеством

- •Классификация показателей качества продукции

- •Показатели качества продукции, классифицированные по видам их ограничений

- •Рассеяние показателей качества продукции и его оценка

- •Показатели качества услуг

- •Показатели качества систем менеджмента качеством

- •Методы оценки показателей качества

- •Контроль качества

- •Инструменты и методы контроля качества Метод Структурирования Функции Качества

- •Анализ последствий и причин отказов

- •1. Построение моделей объекта анализа.

- •2. Исследование моделей.

- •3. Экспертный анализ моделей.

- •4. Разработка корректирующих мероприятий.

- •5. Разработка плана внедрения и проведение корректирующих мероприятий.

- •Статистические методы

- •Семь простых инструментов качества

- •1. Графики

- •2. Диаграмма причинно-следственных связей

- •3. Диаграмма Парето

- •4. Диаграммы рассеивания.

- •5. Гистограммы

- •6. Контрольные листки.

- •7. Контрольные карты

- •Метрология Сущность и содержание метрологии

- •Органы управления деятельностью по обеспечению единства измерений

- •Государственный метрологический контроль и надзор

- •Основы теории измерений

- •Классификация измерений физической величины

- •Средства измерений физических величин

- •Понятие и принципы технического регулирования

- •Стандартизация Сущность и содержание стандартизации

- •Организация работ по стандартизации в рф

- •Порядок разработки национальных стандартов.

- •Международная стандартизация

- •Сертификация Основные понятия и определения

- •Виды сертификации

- •1. По правовому статусу:

- •2. По территориальному охвату:

- •3. По ответственности за исполнение:

- •Система сертификации

- •Добровольное и обязательное подтверждение соответствия

- •Международная сертификация

- •4. Европейская организация по испытаниям и сертификации (еоис).

- •Сертификация смк в России

- •Схемы сертификации

- •Аудит систем качества

- •Требования к аудиторам

- •Стандарт гост р исо 19011

- •Оценка затрат на качество Переход понятия качества в экономическую категорию

- •Классификация затраты на качество

- •Классификация затрат на качество

- •Затраты на качество

- •Определение затрат на качество

- •Примерный перечень элементов затрат на качество Затраты на предупредительные мероприятия.

- •Затраты на контроль

- •Внутренние потери

- •Внешние потери

- •Функция потерь Тагути

- •Функционально-стоимостный анализ

- •Алгоритм фса

- •Сводные денные по основным характеристикам фаз развития менеджмента качества

- •Учёный и его разработка в области менеджмента качества

1. Построение моделей объекта анализа.

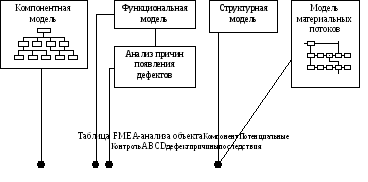

Различают компонентную, структурную, функциональную и потоковую модели анализа (рис. 20)

Рис. 20. Схема FMEA-анализа

2. Исследование моделей.

В ходе исследования моделей определяются:

а) потенциальные дефекты для каждого из элементов компонентной модели объекта. Такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т. д.), неправильным выполнением элементом его полезных функций (отказом по точности, производительности и т. д.), или с вредными функциями элемента. Необходимо также рассматривать потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, а также при изменении внешних условий (влажность, давление, температура). В качестве первого шага рекомендуется перепроверка предыдущего FMEA-анализа или анализ проблем, возникших за время гарантийного срока;

б) потенциальные причины дефектов. Для их выявления могут быть использованы диаграммы Ишикавы, которые строятся для каждой из функций объекта, связанных с появлением, дефектов;

в) потенциальные последствия дефектов для потребителя. Поскольку каждый из рассматриваемых дефектов может вызвать цепочку отказов в объекте, при анализе последствий используются структурная и потоковая модели объекта;

г) возможности контроля появления дефектов. Определяется, может ли дефект быть выявленным до наступления последствий в результате предусмотренных в объекте мер по контролю, диагностике и др.

3. Экспертный анализ моделей.

На основании мнений экспертов определяются следующие параметры:

а) параметр

частоты возникновения дефекта А

(проставляется

по 10 балльной шкале; наивысший балл

проставляется, когда

оценка частоты

возникновения составляет более 25%);

Функциональная

модель

Анализ

причин

появления

дефектов

иза

объекта

Контроль

в) параметр вероятности необнаружения дефекта С (является 10-балльной экспертной оценкой; наивысший балл проставляется для «скрытых» дефектов, которые не могут быть выявлены до наступления последствий);

г) параметр риска потребителя D (показывает, в каких отношениях друг к другу в данный момент времени находятся причины возникновения дефектов; дефекты с наибольшим коэффициентом приоритета риска подлежат устранению в первую очередь).

Результаты анализа заносятся в специальную таблицу.

4. Разработка корректирующих мероприятий.

Выявляются «узкие места» (компоненты объекта), для которых параметр риска потребителя D будет больше 100... 120, и по ним разрабатываются корректирующие мероприятия.

По степени влияния на повышение качества процесса или изделия корректирующие мероприятия располагаются следующим образом:

-

изменение структуры объекта (конструкции, схемы и т.д.);

-

изменение процесса функционирования объекта (последовательности операций и переходов, их содержания и др.);

-

улучшение системы качества.

Последовательность направления корректирующих мероприятий:

-

Исключить причину возникновения дефекта. При помощи изменения конструкции или процесса уменьшить возможность возникновения дефекта (уменьшается параметр В).

-

Воспрепятствовать возникновению дефекта. При помощи статистического регулирования помешать возникновению дефекта (уменьшается параметр С).

-

Снизить влияние дефекта. Снизить влияние проявления дефекта на клиента или последующий процесс с учетом изменения сроков и затрат (уменьшается параметр А).

-

Облегчить и повысить достоверность выявления дефекта. Облегчить выявление дефекта и последующий ремонт (уменьшается параметр А).