- •Курсовой проект

- •Глава 1. Роль производственной логистики в деятельности фирмы. 5

- •Глава 2.Аналитическая часть. 17

- •Глава 3. Рекомендательная часть. 22

- •Введение.

- •Глава 1. Роль производственной логистики в деятельности фирмы.

- •1.1. Сущность и задачи производственной логистики.

- •1.2.Управление материальными потоками в рамках внутрипроизводственных логистических систем

- •Система управления

- •Система управления

- •Команда на изготовление 10 единиц продукции

- •Глава 2.Аналитическая часть.

- •2.1.Анализ деятельности предприятия «Toyota»

- •2.3. Организационная структура

- •Глава 3. Рекомендательная часть.

- •A) Сокращения времени прохождения продукции через технологическую операцию путем замены карточек канбан на использования tgt-устройства и Кассиопии.

- •B) Введение новой специальности главного инженера, координирующего деятельность всех рабочих с помощью кпк

- •С) Замена старого оборудования для производства деталей автомобилей на более новую на примере термопластавтоматов.

- •Стоимость Блок впрыска составляет 600 тыс. Руб, Блок запирания 550 тыс. Руб., главное устройство управления машиной 800 тыс.

- •Заключение.

2.3. Организационная структура

Система управления производством.

Система управления производством фирмы «Тоёта» была разработана и усовершенствована «Тоёта Мотор Корпорейшн» и после 1973 г. была принята многими другими японскими компаниями. Основной целью системы является снижение издержек. Она помогает также увеличить норму оборота капитала (отношение общего объема продаж к общей стоимости основных производственных фондов) и повышает эффективность работы фирмы в целом. Даже в периоды медленного роста система управления производством «Тоёты» позволила обеспечить прибыль посредством уменьшения цен необычным образом: с помощью ликвидации излишних материальных запасов или рабочей силы.

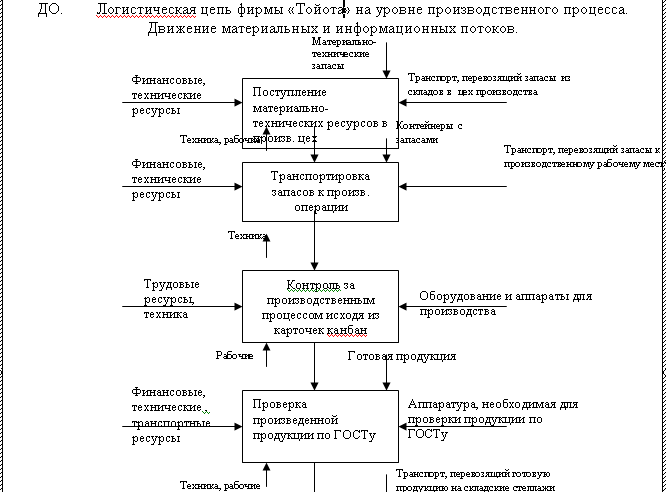

Рис. 1.4.Логистическая цепь до оптимизации.

Глава 3. Рекомендательная часть.

Сегодня, современное управление производственным ходом материально-технический ресурсов по праву можно назвать процессом, требующей грамотного подхода и высокотехнологичного оснащения.

Итак, приступим к непосредственному анализу фирмы «Тойота», а также к выдвижению предложений по совершенствованию ее логистической системы и соответственно к изменению некоторых процессов деятельности ее производственной системы.

После ознакомления с теорией логистики производства, сложилось мнение, что успеха в конкурентной борьбе может достигнуть тот, кто наиболее рациональным образом построил организацию управления производственным отделом в том числе, так что его экономические показатели находятся на оптимальном уровне. Эта цель достигается, кроме прочих мер, путем:

• введение новой специальности главного инженера, координирующего деятельность всех рабочих с помощью КПК и сокращение количества работников на предприятии, основанное на принципе использования рабочих при непосредственной необходимости;

• сокращения времени прохождения продукции через технологическую операцию путем замены карточек канбан на использования TGT-устройства и Кассиопии;

• повышение качества продукции путем повышения условий производства продукции при помощи закупки нового оборудования взамен старого

A) Сокращения времени прохождения продукции через технологическую операцию путем замены карточек канбан на использования tgt-устройства и Кассиопии.

Таким образом, займемся выдвижением основного пути оптимизации издержек содержания межоперационных запасов, а именно упрощении использования и контроля информации о состоянии производственного процесса при помощи замены карточек канбан на ТGT-устройства и кассиопию.

Опишем основные характеристики ТGT-устройства и кассиопии.

Данные устройства являются прямыми аналогами карточек канбан, но в электронном виде. Позволяет более оперативно осуществлять воздействия главного инженера на рабочих, а соответственно и следить за производственным ходом. Аппаратные устройства позволяют экономить время на осуществление производственных операций и снижает уровень межоперационных запасов. Как было сказано выше, компания Тойота тратит слишком много времени на использование карточек канбан, хоть это позволило произвести эволюционный подход производства автомобилей на новый уровень. Для решения этой проблемы, компании Макфа можно посоветовать внедрить ТGT-устройства и кассиопию.

ТGT-устройства предназначено непосредственно для главных инженеров, которые получают общую информацию о загруженности технологического процесса, состоянии незавершенного производства и о том, сколько работников необходимо направить на данную технологическую операцию.

Кассиопия необходима для простого разрядного рабочего, которая обеспечивает его информацией о состоянии производимой продукции и о запасах.

Внедрение ТGT-устройства и кассиопии позволит значительно повысить эффективность труда сотрудников, занятых в процессе идентификации состояния межоперационных запасов. Данные технологии позволят получить следующие положительные результаты:

-заведующие производственным цехом смогут мобильно и оперативно соединяться с базой данной производственной системы через данный сканер-идентификатор;

- четкая маршрутизация работников цеха, то есть программа даст возможность сократить время на поиск продукции в цехе, тем самым это позволяет сократить количество работников и соответственно их з/п.

Плюсы внедрения:

- оперирование информацией о производственных остатках и данных о незавершенном производстве в любое время и совершенно быстро;

- владение информации о недостатках каких-либо межоперационных запасов;

- значительное сокращение бумажной составляющей,

- ускорение ввода информации в учетную систему, за счет замены бумажного отчета об состоянии производственного процесса на электронный;

Итак, сначала рассчитаем затраты на внедрение ТGT-устройства и кассиопии в цехе производства капотов:

- стоимость одного ТGT-устройства и кассиопии, в среднем, составляет 5000 руб.;

- количество складских работников, которые будут пользоваться ТGT-устройства и Кассиопеей (включая главных инженеров и простых работников) –15 человек.

Следовательно: 15 х 5000 = 225 тыс. руб.

- обслуживание одного ТGT-устройства и кассиопии в месяц: 300 руб.

в год: 3600 руб.

- обслуживание всех КПК в год: 3600 х 15 = 54 тыс. руб.

Также, необходимо наделить главного инженера производственного отдела дополнительным обязательством обучать персонал использовать ТGT-устройство и кассиопию. Логично, что наделение дополнительных полномочий и обязательств требует и повышения заработанной платы. Это потребует добавки размером в 1500 рублей к з/п инженера. Следовательно, к затратам фирмы на приобретение прибавляется и добавка к з/п обучающего менеджера, а за год это составляет:

1500*12=18 000 руб.

Таким образом, затраты на внедрение ТGT-устройства и кассиопии в процесс производства продукции за первый год, составят:

225 тыс. руб. + 54 тыс. руб. + 18 тыс. руб. = 297 тыс. руб.