- •Введение

- •Общие методические указания

- •Рекомендуемая литература

- •Стандарты

- •Введение (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 1 Металлургия черных и цветных металлов

- •Тема 1.1 Производство чугуна (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 1.2 Производство стали (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 1.3 Производство цветных металлов (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 2 Основы металловедения

- •Тема 2.1 Строение и кристаллизация металлов (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.2 Свойства металлов и сплавов (8 часов)

- •Тема 2.3 Основные сведения о металлических сплавах. Диаграммы состояния двойных сплавов (4 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.4 Диаграмма состояния железоуглеродистых сплавов (8 часов)

- •Тема 2.5 Термическая обработка (6 часов)

- •Лабораторная работа № 4

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.6 Химико-термическая обработка (4 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.7 Углеродистые стали (4 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.8 Легированные стали (8 часов)

- •Практическая работа № 2

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.9 Твердые сплавы, минералокерамика, сверхтвердые инструментальные материалы (5 часов)

- •Практическая работа № 3

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.10 Чугуны (6 часов)

- •Лабораторная работа № 5

- •Практическая работа № 4

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.11 Цветные металлы и их сплавы (6 часов)

- •Практическая работа № 5

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 2.12 Коррозия металлов (2 часа)

- •Варианты заданий к домашней контрольной работе №1 Вариант 1.

- •Вариант 2.

- •Вариант 3.

- •Вариант 4.

- •Вариант 5.

- •Вариант 6.

- •Вариант 7.

- •Вариант 8.

- •Вариант 9.

- •Вариант 10.

- •Вариант 11.

- •Вариант 12.

- •Вариант 13.

- •Вариант 14.

- •Вариант 15.

- •Вариант 16.

- •Вариант 17.

- •Вариант 18.

- •Вариант 19.

- •Вариант 20.

- •Вариант 21.

- •Вариант 22.

- •Вариант 23.

- •Вариант 24.

- •Вариант 25.

- •Вариант 26.

- •Вариант 27.

- •Вариант 28.

- •Вариант 29.

- •Вариант 30.

- •Справочный материал Механические, технологические свойства и примерное назначение (применение) углеродистых конструкционных сталей обыкновенного качества. Гост380-94

- •Углеродистых конструкционных качественных сталей гост 1050-88

- •Механические и примерное назначение легированных конструкционных сталей и некоторых специальных сталей

- •Механические свойства и применение чугунов

- •Примеры выполнения заданий

- •Правило фаз

- •Раздел 3. Неметаллические конструкционные материалы

- •Тема 3.1. Пластические массы и способы получения изделий из них (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 3.2. Резиновые и древесные материалы (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 4. Порошковая металлургия. Прогрессивные материалы в машиностроении

- •Тема 4.1. Порошковая металлургия

- •И напыленные покрытия (4 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 4.2. Композиционные материалы (2 часа)

- •Тема 4.3. Аморфные металлы.

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 5. Литейное производство

- •Тема 5.1. Общие положения (2 часа)

- •Тема 5.2. Изготовление отливок

- •Практическая работа № 6

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 5.3. Специальные способы литья (6 часов)

- •Раздел 6. Обработка металлов давлением

- •Тема 6.1. Основы теории обработки

- •Тема 6.2. Нагрев металла

- •Вопросы для самоконтроля

- •Тема 6.3. Прокатка (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.4. Прессование и волочение (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.5. Ковка (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.6. Горячая объемная штамповка (7 часов)

- •Практическая работа № 8

- •Практическая работа № 9

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 6.7. Холодная штамповка (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Раздел 7. Сварочное производство

- •Тема 7.1. Общие сведения о сварке (2 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 7.2. Электродуговая сварка и резка металлов (4 часа)

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 7.3. Способы сварки давлением (4 часа)

- •Практическая работа № 10

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 7.4. Газовая сварка и резка металлов (4 часа)

- •Практическая работа №11

- •Методические указания

- •Вопросы для самоконтроля

- •Тема 7.5. Пайка, наплавка, металлизация (4 часа)

- •Варианты заданий домашней контрольной работы №2 Вариант №1.

- •Вариант №2.

- •Вариант №3.

- •Вариант №4.

- •Вариант №5.

- •Вариант №6.

- •Экзаменационные вопросы по дисциплине: «Материаловедение и технология материалов» специальность 2-36 01 01 «Технология машиностроения (по направлениям)»

Правило фаз

Диаграммы фазового равновесия характеризуют окончательное состояние сплавов, то есть после того как все превращения в них произошли и полностью закончились. Это состояние зависит от внешних условий (ТºС; Р МПа) и характеризуется числом и концентрацией образовавшихся фаз. Закономерность изменения числа фаз в гетерогенной системе определяется правилом фаз.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз.

Под числом степеней свободы (вариантностью системы) понимают возможность изменения температуры, давления и концентрации без изменения числа фаз, находящихся в равновесии.

При нормальных условиях изменяется только один фактор – ТºС, Р=const, тогда:

С=К+ 1 – Ф.

где С – число степеней свободы системы (или вариантность);

К – число компонентов, образующих систему;

1 – число внешних факторов (Т);

Ф – число фаз, находящихся в равновесии.

Число степеней свободы не может быть меньше нуля, тогда К-Ф+1≥0, а Ф≤К+1, то есть число фаз в сплаве, не может быть больше чем число компонентов плюс единица. Таким образом, в двойной системе может быть не более трех фаз.

При С = 0 – существует в равновесии сразу три фазы – имеется нонвариантное равновесие (безвариантное). При таком равновесии сплав может существовать только при условии – постоянная температура и определенный состав всех фаз, находящихся в равновесии. То есть кристаллизация (или превращение) начинается и заканчивается при постоянной температуре. Если С = 1 или 2, то кристаллизация или превращение протекает с течением времени в интервале температур.

П ри

построении кривых охлаждения или нагрева

следует учитывать:

ри

построении кривых охлаждения или нагрева

следует учитывать:

Если С=0, то кривая имеет вид –

Если С=1, то кривая имеет вид –

Если С=2, то кривая имеет вид –

Компонент – химически индивидуальное вещество (химические элементы и химические соединения). Компонентами в железоуглеродистых сплавах являются – железо и углерод.

Фаза – это однородная часть в общем случае неоднородной системе, имеющая одинаковый во всех ее микрообъемах состав, строение и свойства и отделенная от других частей системы поверхностью раздела. В системе железо-углерод различают следующие фазы: жидкий сплав, феррит, аустенит, цементит и графит.

Характер объединения нескольких фаз, их механическая смесь определяют структурное состояние. Структуры отличаются природой участвующих в ее образовании фаз, размером и характером взаимного пространственного размещения. В системе железо-цементит возможно образование следующих структур: ледебурит, перлит и др.

Задание №3.

Прежде чем выбирать марку материала для изготовления детали, надо изучить условия ее работы и определить свойства, которые она должна иметь. Если вы не знаете и не можете представить место и условия работы детали в узле машины – проконсультируйтесь с преподавателем.

При выборе марки материала следует руководствоваться основными принципами:

- материал должен выдерживать нагрузки, которые испытывает деталь;

- материал должен быть технологичным (т.е. иметь хорошие литейные свойства или обрабатываемость резанием, давлением, свариваемость и т.д.);

- материал должен быть максимально дешевым.

Детали типа корпусов, станин, крышек, маховиков и т.д. в основном получают литьем. Поэтому материал для изготовления детали должен обладать высокими литейными свойствами, следует выбрать чугун.

Детали типа валов, шестерен, осей, пружин и т.д. как правило, изготавливают из стали, в зависимости от испытывающих нагрузок следует выбрать углеродистую либо легированную сталь.

В зависимости от вида материала и условий работы детали выбираем вид упрочняющей термической либо химико-термической обработки: для чугунов, от которых требуется общая прочность – отжиг, если требуется повысить твердость – закалка; для сталей – закалка и отпуск, либо цементация, закалка и отпуск.

Среднеуглеродистые стали, содержащие 0,3–0,5%С подвергаются улучшению – сочетание закалки и высокого отпуска при температуре 500–650°С. Структура после ТО – сорбит отпуска.

Низкоуглеродистые стали, которые работают в условиях износа, следует подвергать цементации, и последующей закалке и низкому отпуску при t=180-250°С. Структура стали после закалки – мартенсит закалки, а после низкого отпуска – мартенсит отпуска.

Рессорно-пружинные стали подвергаются закалке, закалочная среда – масло. Далее производят средний отпуск при t=350-500°С, с целью получения структуры троостита которая обладает высокой упругостью. Структура стали после закалки в масле тростит закалки, после среднего отпуска – троостит отпуска.

Легированные стали следует закалять в масле, с целью снижения хрупкости. Углеродистые стали закаляют в воде, т.к. углеродистые стали обладают низкой прокаливаемостью.

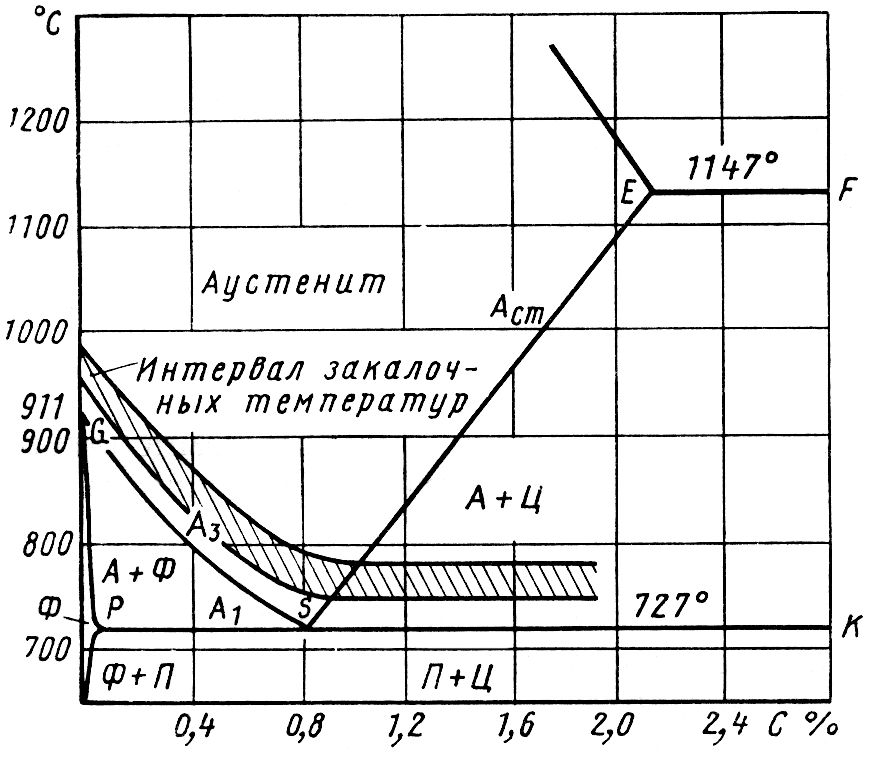

Температуру закалки стали определяют, пользуясь для этого нижней частью диаграммы железо-цементит (рисунок 1). Для среднеуглеродистых доэвтектоидных сталей нормальной температурой закалки является температура на 30 – 50 °С выше линии GS т.е. Ас3 + (30–50 °С). Для высокоуглеродистых заэвтектоидных сталей нормальной температурой закалки является температура на 30–50 °С выше линии PSK, т.е. Ас1 + (30–50 °С).

Для легированных сталей температуру закалки следует увеличить на 50 – 100°С.

Рисунок 1 – Оптимальный интервал температур закалки углеродистой стали

Время нагрева образцов в электропечи определяем из расчета 1 – 2 мин на 1 мм диаметра или толщины образца. Время выдержки из расчета 15 – 25% от времени нагрева. Суммарное время термообработки получим, сложив время нагрева и выдержки.

Режим отжига чугунных отливок с целью улучшения обрабатываемости и снижения внутренних напряжений назначается исходя из следующих условий:

-

Скорость нагрева отливок – 100…150 °С в час.

-

Время выдержки в печи – 1…5 часов в зависимости от габаритов и веса отливок.

-

Температура отжига – 750…780 °С – для улучшения обрабатываемости, снятия напряжений; 800…1060 °С – для устранения «отбела».

Пример:

Выберите вид и марку материала для изготовления детали «Червяк», наибольшая толщина сечения которой – 16 мм. Деталь работает на износ, кручение, испытывает удары. Минимальный предел текучести материала должен удовлетворять условию σт ≥ 900 МПа. Назовите и расшифруйте марку материала. Обоснуйте свой выбор. Назначьте режимы термической (химико-термической) обработки. Опишите структуру материала посте ТО.

Ответ:

Червяк является ответственной деталью червячной передачи. Поскольку деталь работает на износ, то ее поверхность должна быть твердой и износостойкой, а так как испытывает удары – то сердцевина детали должна оставаться вязкой. Учитывая, что деталь испытывает высокие нагрузки необходимо выбирать легированную сталь.

Пользуясь справочными материалами, выбираем сталь 20Х2Н4А – это легированная конструкционная высококачественная сталь с содержанием около 0,2% углерода, до 2 % хрома около 4% никеля. Предел текучести стали σт = 1080 МПа, что удовлетворяет условию σт ≥ 900 МПа. Эта сталь применяется для изготовления высоконагруженных деталей с высокой поверхностной твердостью и износостойкостью.

Для придания высокой износостойкости поверхности детали ее необходимо подвергнуть цементации, закалке и низкому отпуску.

Для получения цементированного слоя толщиной 0,5 мм продолжительность цементации составит около 5 часов.

После цементации содержание углерода в поверхностном слое стали около 1%.

Температуру закалки определим по участку диаграммы состояния железо-цементит (рисунок 1). Для стали с содержанием 1%С Tзакалки≈ 780°С.

Время закалки определим в зависимости от толщины детали:

Время нагрева из расчета 1 мин * на 1мм толщины: tнагрева = 16*1 = 16 мин.

Время выдержки – 25% от времени нагрева: tвыдержки = 16*25/100 = 4 мин.

Время закалки: tзакалки = tнагрева + tвыдержки = 16+4 = 20 мин.

Вид закалочной среды – масло.

Для уменьшения закалочной хрупкости проведем низкий отпуск.

Температура низкого отпуска ~ 200°С.

Время отпуска определим в зависимости от толщины детали:

из условия 3 мин * на 1 мм толщины детали tотпуска = 16*3 = 48 мин.

Таким образом, структура стали в поверхностном слое после закалки – мартенсит закалки, после отпуска – мартенсит отпуска. Сердцевина же остается незакаленной. Такая деталь будет обладать высокой твердостью и износостойкостью поверхности, и вязкой сердцевиной. И хорошо работать в условиях ударов и износа.

Задание №4.

При расшифровке марок материалов не следует пользоваться ГОСТами или справочниками. Не нужно указывать точное содержание примесей и легирующих элементов, которое мы не могли бы понять по марке.

Ниже указаны принципы маркировки различных материалов, эти данные являются достаточными.

Маркировка углеродистых сталей:

По степени раскисления, существуют:

1) спокойные стали, т.е., полностью раскисленные; такие стали обозначаются буквами “сп” в конце марки (иногда буквы опускаются);

2) кипящие стали – слабо раскисленные; маркируются буквами "кп";

3) полуспокойные стали, занимающие промежуточное положение между двумя предыдущими, обозначаются буквами "пс".

Сталь обыкновенного качества подразделяется по поставкам на 3 группы:

1) сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

2) сталь группы Б – по химическому составу;

3) сталь группы В – с гарантированными механическими свойствами и химическим составом.

Стали обыкновенного качества обозначают буквами "Ст" и условным номером марки (от 0 до 6) в зависимости от химического состава и механических свойств. Чем выше содержание углерода и прочностные свойства стали, тем больше ее номер. Буква "Г" после номера марки указывает на повышенное содержание марганца в стали. Перед маркой указывают группу стали, причем группа "А" в обозначении марки стали не ставится. Для указания категории стали к обозначению марки добавляют номер в конце соответствующий категории, первую категорию обычно не указывают.

Например:

Ст1кп2 – углеродистая конструкционная сталь обыкновенного качества, условный номер марки – 1, по степени раскисления – кипящая, второй категории, поставляется потребителям по механическим свойствам (группа А);

ВСт5Г – углеродистая конструкционная сталь обыкновенного качества с повышенным содержанием марганца, условный номер марки – 5, по степени раскисления – спокойная, первой категории с гарантированными механическими свойствами и химическим составом (группа В);

Бст0 – углеродистая конструкционная сталь обыкновенного качества, условный номер марки – 0, группы Б, первой категории (стали марок Ст0 и Бст0 по степени раскисления не разделяют).

Углеродистые конструкционные качественные стали маркируют следующим образом:

В начале марки указывают содержание углерода цифрой, соответствующей его средней концентрации в сотых долях процента.

05кп – углеродистая конструкционная качественная сталь, содержит около – 0,05% С, по степени раскисления – кипящая;

60 – углеродистая конструкционная качественная сталь, содержит около – 0,60%С по степени раскисления – спокойная;

Углеродистые инструментальные стали маркируют буквой "У", цифра после которой указывает содержание углерода в десятых долях процента:

У7 – углеродистая инструментальная, качественная сталь, содержащая около 0,7% С, спокойная (все инструментальные стали хорошо раскислены);

У12 – углеродистая инструментальная, качественная сталь, спокойная, содержит около 1,2% С.

У высококачественных сталей после цифры дополнительно пишется буква "А":

У8А – углеродистая инструментальная, высококачественная сталь, содержащая около 0,7% С, спокойная.

Маркировка легированных сталей:

Легирующие элементы, входящие в состав стали, обозначают русскими буквами:

Х – хром, Г – марганец, С – кремний, Н – никель, Ф – ванадий, В – вольфрам, К – кобальт, Т – титан, М – молибден, А – азот (не ставится в конце марки), Б – ниобий, П – фосфор, Ц – цирконий, Д – медь, Р – бор, Ю – алюминий, Е – селен.

Если после буквы, обозначающей легирующий элемент, стоит цифра, то она указывает содержание этого элемента в процентах. Если цифры нет, то сталь содержит 0,8-1,5% легирующего элемента, за исключением молибдена и ванадия (содержание которых в солях обычно до 0,2-0,3%), а также бора (в стали с буквой Р его около 0,01%).

Содержание углерода в легированных конструкционных сталях указывается в сотых долях процента, в инструментальных – в десятых долях. В инструментальных сталях содержащих 1%С цифра «10» не ставится.

Примеры:

14Г2 – легированная конструкционная качественная сталь, содержит приблизительно 0,14% углерода и до 2,0% марганца, по степени раскисления – спокойная.

03Х16Н15М3Б – легированная конструкционная качественная сталь, содержит ~ 0,03%C, 16,0%Cr, 15,0%Ni, до 3,0%Мо, до 1,0%Nb.

9ХФ – легированная инструментальная качественная сталь, содержит приблизительно 0,9% углерода и до 1,5% хрома и ванадия.

ХВ5 – легированная инструментальная качественная сталь, содержит приблизительно 1,0% углерода, до 1,5% хрома и около 5% вольфрама.

Высококачественные и особовысококачественные стали маркируют, так же как и качественные, но в конце марки высококачественной стали ставят букву А, (эта буква в середине марочного обозначения указывает на наличие азота, специально введенного в сталь), а после марки особовысококачественной – через тире букву "Ш".

Например:

30ХГС-III – легированная конструкционная особовысококачественная сталь, содержащая около 0,30% углерода и от 0,8 до 1,5% хрома, марганца и кремния каждого.

Отдельные группы сталей обозначают несколько иначе.

Шарикоподшипниковые стали маркируют буквами "ШХ", после которых указывают содержание хрома в десятых долях процент, содержание углерода около 1%:

ШХ6 – шарикоподшипниковая сталь, содержащая около 1% углерода и 0,6% хрома;

ШХ15ГС – шарикоподшипниковая сталь, содержащая около 1% углерода, 1,5% хрома и от 0,8 до 1,5% марганца и кремния.

Быстрорежущие стали (сложнолегированные) обозначают буквой "Р", следующая за ней цифра указывает на процентное содержание в ней вольфрама. Содержание углерода в сталях от 0,7 до 1,3%. Кроме того быстрорежущие стали содержат хром около 4% и ванадий до 2% которые в маркировке не указываются.

Пример:

Р18 – быстрорежущая сталь, содержащая 18,0% вольфрама, около 1% углерода, около 4% хрома, до 2% ванадия;

Р6М5К5 – быстрорежущая сталь, содержащая 6,0% вольфрама, 5,0% молибдена, 5,0% кобольта, около 1% углерода, около 4% хрома, до 2% ванадия.

Автоматные стали обозначают буквой "А" и цифрой, указывающей среднее содержание углерода в сотых долях процента:

А12 – автоматная сталь, содержащая 0,12% углерода (все автоматные стали имеют повышенное содержание серы и фосфора);

А40Г – автоматная сталь с 0,40% углерода и повышенным до 1,5% содержанием марганца.

Маркировка чугунов:

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

В зависимости от состояния углерода в чугуне, различают:

Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида, и чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава, чугуны подразделяют на:

1) серые – пластинчатая или червеобразная форма графита;

2) высокопрочные – шаровидный графит;

3) ковкие – хлопьевидный графит.

Чугуны маркируют двумя буквами и цифрами, соответствующими минимальному значению временного сопротивления при растяжении σв, кгс/мм2. (МПа/10) Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный – "ВЧ" (ГОСТ 7293-85), ковкий – "КЧ" (ГОСТ 1215-85).

СЧ10 – серый чугун с минимальным пределом прочности при растяжении 10 кгс/мм2 (100 МПа);

ВЧ70-2 – высокопрочный чугун с минимальным пределом прочности при растяжении 700 МПа, относительное удлинение образца – 2%;

КЧ35-7 – ковкий чугун с минимальным пределом прочности при растяжении примерно 350 МПа, относительное удлинение образца – 7%.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ – антифрикционный чугун:

С – серый, В – высокопрочный, К – ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Маркировка цветных сплавов:

Медные сплавы разделяют на бронзы и латуни. Бронзы – это сплавы меди с оловом (4-33%Sn хотя бывают безоловянные бронзы), свинцом (до 30% Pb), алюминием (5-11% Al), кремнием (4-5% Si), сурьмой и фосфором (ГОСТ 493-79, ГОСТ 613-79, ГОСТ 5017-74, ГОСТ 18175-78) и др.

Латуни – сплавы меди с цинком (до 50% Zn) и небольшими добавками алюминия, кремния, свинца, никеля, марганца (ГОСТ 15527-70, ГОСТ 17711-80) и др.

Медные сплавы предназначены для изготовления деталей методами литья, называют литейными, а сплавы, предназначенные для изготовления деталей пластическим деформированием – сплавами, обрабатываемыми давлением.

Медные сплавы обозначают начальными буквами их названия (Бр или Л), после чего следуют первые буквы названий основных элементов, образующих сплав, и цифры, указывающие количество элемента в процентах. Приняты следующие обозначения компонентов сплавов:

А – алюминий, Мц – марганец, С – свинец, Б – бериллий, Мг – магний, Ср – серебро, Ж – железо, Мш – мышьяк, Су – сурьма, К – кремний, Н – никель, Т – титан, Кд – кадмий, О – олово, Ф – фосфор, Х – хром, Ц – цинк.

Примеры:

БрА9Мц2Л – бронза, содержащая 9% алюминия, 2% Mn, остальное Cu ("Л" указывает, что сплав литейный);

ЛЦ40Мц3Ж – латунь, содержащая 40%Zn, 3%Mn, ~l%Fe, остальное Cu;

БрОФ8,0-0,3 – бронза, содержащая 8% олова и 0,3% фосфора, а остальное медь;

ЛАМш77-2-0,05 – латунь, содержащая 77%Cu, 2%Al, 0,05% мышьяка, остальное Zn (в обозначении латуни, предназначенной для обработки давлением, первое число указывает на содержание меди).

В несложных по составу латунях указывают только содержание в сплаве меди:

Л96 – латунь содержащая 96% Cu и ~4% Zn (томпак);

Л63 – латунь содержащая 63% Cu и ~37% Zn.

Маркировка твердых сплавов:

По ГОСТ 3882-74* выпускают металлокерамические сплавы трех групп: вольфрамовая – ВК3М, ВК4; титановольфрамовая – Т30К4; титанотанталовольфрамовая – ТТ20К9 и др.

В сплавах ВК цифра после буквы К указывает содержание кобальта, а остальное карбид вольфрама. Цифра после буквы Т в сплавах ТК указывает содержание карбида титана, после букв ТТ в сплавах ТТК – суммарное содержание карбида титана и карбида тантала.

Буква М обозначает мелкозернистую структуру и поэтому более высокую износоустойчивость в сравнении с теми же марками нормальной зернистости; буквы В или КС в конце маркировки определяют более высокие эксплуатационную прочность и сопротивление ударам и выкрашиванию за счет крупнозернистой структуры; буква О указывает на содержание 2 % карбида тантала, что несколько увеличивает твердость и износостойкость сплава.

Пример:

ВК3М – вольфрамокобальтовый твердый сплав с содержанием 3% кобальта, 97% карбида вольфрама, мелкозернистый.

Т30К4 – титановольфрамовый твердый сплав с содержанием 30% карбида титана, 4% кобальта, а остальное – карбид вольфрама (66%).

ТТ20К9 – титанотанталовольфрамовый твердый сплав с суммарным содержанием карбида титана и карбида тантала – 20%, кобальта – 9%, а остальное – карбид вольфрама (71%)