Весна 16 курс 3 ОрТОР / ДМ Курсач / Новая папка / усе

.pdf

Министерство транспорта Российской Федерации (Минтранс России) Федеральное агентство воздушного транспорта (Росавиация)

ФГБОУ ВО «Санкт-Петербургский государственный университет гражданской авиации»

ФАИТОП Кафедра № 6 «Механики»

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Детали машин» на тему:

«Оценка прочности силовых элементов системы управления положением шасси воздушного судна»

Выполнил: студент Старков Артем Артурович, группа 834 Факультет: АИТОП, курс 3 Специальность ОрТОР, уч. шифр 0813.0014

Руководитель проекта: д.т.н., профессор_____________ Гусейнов Э.М.

Члены комиссии:

зав. каф. № 6, д.т.н., профессор_____________ Куклев Е.А. д.т.н., профессор_____________ Арет В.А. д.т.н., профессор_____________ Гусейнов Э.М. к.т.н., доцент _______________ Павлычев В.А.

Проект защищен _________________ |

оценка ______________ |

дата приема КУП |

прописью |

Санкт-Петербург 2016

Оглавление

Выписка из регламента.......................................................................................

Задание 1..............................................................................................................

Задание 2..............................................................................................................

Задание 3..............................................................................................................

Использованные источники...............................................................................

Выписка из регламента

ЗНАЧЕНИЕ КУР ДЛЯ УЧЕБНОГО ПРОЦЕССА ПО ДИСЦИПЛИНЕ

1.Курсовая работа имеет целью закрепить и обобщить полученные знания, научить студентов самостоятельно применять их для комплексного решения практических задач, привить навыки производства расчетов с применением вычислительной техники, самостоятельного проведения научных исследований и обоснования применяемых решений. Они могут быть направлены также на подготовку студентов к разработке выпускных квалификационных работ. Кафедры, по дисциплинам которых учебным планом предусмотрены курсовые работы, разрабатывают перечень тем,

который обсуждается на заседании кафедры и утверждается ее заведующим.

2.На курсовую работу для каждого студента кафедра разрабатывает задание с указанием сроков выполнения. Работой студентов руководит преподаватель, назначаемый заведующим кафедрой. В помощь студентам на кафедрах разрабатываются методические рекомендации (указания) по выполнению курсовых работ, учитывающие особенности и специфику изучаемой дисциплины.

3.Курсовая работа выполняются в часы самостоятельной работы. Непосредственная работа студентов над выполнением задания строится в соответствии с планом, который разрабатывается каждым· из них с получением задания и утверждается руководителем.

4. В содержание курсовой работы включаются: краткое пояснительная записка с описанием и обоснованием существа поставленных задач и вопросов, необходимые схемы, чертежи, графики и таблицы. Расчетнопояснительные материалы количество и характер чертежей определяются заданием.

5.Пояснительная записка и прилагаемые к ней материалы выполняются в одном экземпляре лично каждым студентом в соответствии с требованиями руководящих документов. Возможно оформление пояснительной записки с применением средств вычислительной и множительной техники. В конце записки приводится перечень использованной литературы.

КУР оформляется в соответствии с рекомендациями регламента № 4 РОУП СПб ГУГА, 2013 г.

6.К установленному времени обучающийся представляет курсовую работу, подписанную руководителем, на кафедру для регистрации и последующей защиты.

7.Защита курсовой работы студентами осуществляется перед специальной комиссией, назначаемой заведующим кафедрой, при непосредственном участии руководителя курсовой работы. Результат защиты заносится в экзаменационную ведомость и зачетную книжку.

Примечание: При получении неудовлетворительной оценки студенты выполняют работу по новой. теме или перерабатывают прежнюю в сроки, устанавливаемые деканом факультета

Задание 1

Гидравлический цилиндр – это объёмный двигатель возвратнопоступательного или возвратно-поворотного движения. Гидроцилиндры широко применяют во всех отраслях техники. Например, в строительнодорожных, землеройных, подъёмно-транспортных машинах, в авиации и космонавтике, в технологическом оборудовании — металлорежущих станках, кузнечно-прессовых машинах и т.п.

В простейшем случае основой конструкции гидроцилиндра является гильза, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень, имеющий резиновые манжетные уплотнения, которые предотвращают перетекание рабочей жидкости из полостей цилиндра, разделенных поршнем. При подаче под давлением рабочей жидкости (специальные минеральные масла) в полость цилиндра поршень начинает перемещаться под действием давления жидкости.

Усилие от поршня передает шток – стержень, имеющий полированную поверхность. Для его направления служит грундбукса. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой состоит из двух манжет, одна из которых предотвращает утечку жидкости из цилиндра, а другая служит грязесъемником. На резьбу штока крепится проушина или деталь, соединяющая шток с подвижным механизмом.

Проушина служит для подвижного закрепления корпуса гидроцилиндра. Гидроцилиндры работают при высоких давлениях, что налагает целый ряд требований к прочности и надежности всей конструкции системы (механизм, цилиндр, управление).

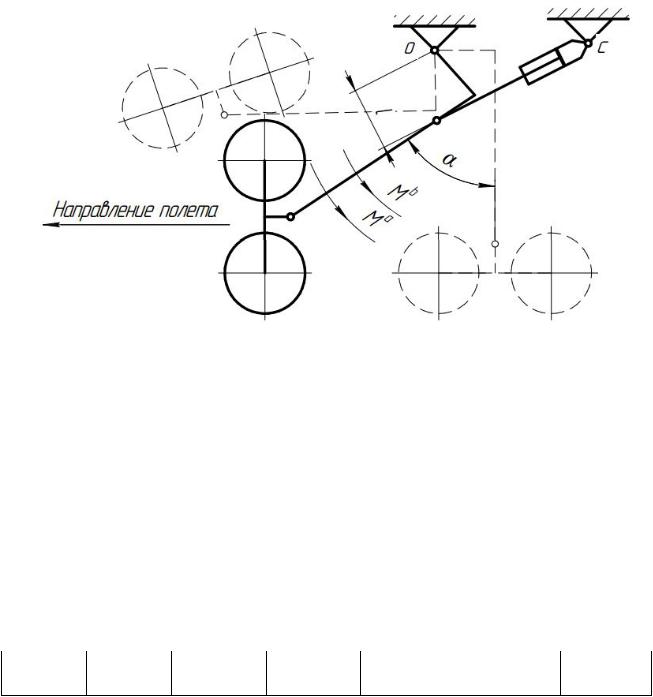

Задание Уборка и выпуск стоек шасси самолета (рис. 1) производится при

помощи силового цилиндра (рис. 2) путем подачи соответственно в полость А или В жидкости под давлением р. Величина максимального рабочего давления жидкости, обеспечиваемое бортовым насосом, pmax=14,7 МПа (150 атм). Поперечные размеры штока и силового цилиндра, предел текучести материала штока бr , а также направления движения стойки шасси известны

(табл.1).

Рис. 1. Схема уборки-выпуска шасси Полагая рабочее давление в соответствующей полости силового цилиндра

равным максимальному, определить: напряжения в стенках силового цилиндра, напряжения в штоке, запас прочности штока.

К расчету приложить: чертеж цилиндра, выполненный по заданным размерам D1 , D2 , d1 , d2 с сохранением пропорций рисунка 2; эпюру напряжений в поперечном сечении штока.

D |

D |

d |

d |

δ |

p |

|

Таблица 1 |

МПа |

Режим |

||||||

90 мм |

82 мм |

60 мм |

52 мм |

1300 МПа |

14,7 |

Уборка |

Решение

1.Определение напряжения в стенках силового цилиндра

δ=90-82=8 мм

δрад = P D2 = 14,7 82 = 75,34 Н/мм2

δосев = P D2 = 14,7 82 = 37,67 Н/мм2

2.Определение напряжения в штоке

Fпор= D22 d12 3,14 822 3,14 602 2452,34 мм2 Fпор= d12 d22 3,14 602 3,14 522 703,36 мм2

N=p Fпор=14,7 ∙ 2452,34 = 36049,4 Н

δшт = FNшт =36049703,36,4= 51,25 Н/мм2

3.Определение запаса прочности штока

nшт = штТ = 511300,25 = 25,38

Вывод: запас прочности штока высокий

Задание 2

Известно, что планеры современных воздушных судов всех классов сложные наборные конструкции, состоящие из профильных и плоских элементов, соединенных, как правило, заклепками, винтами, болтами, реже сваркой с возможной дополнительной проклейкой мест соединений. Планер работает как оболочка, испытывая в эксплуатационных условиях практически все возможные виды нагружения: растяжение - сжатие, сдвиг, кручение, поперечный изгиб.

Нагрузки распределяются по объему планера через места соединений его отдельных частей, вызывая срез или смятие деталей соединения (заклепки, винты, болты, сварные швы).

Срезу и смятию подвергаются также многие детали крепления (оси, болты, шпильки, заклепки и пр.) некоторых узлов двигателей, редукторов, шасси, механизмов управления и др.

Широко распространены в авиационных конструкциях детали, испытывающие кручение. У вертолета, например, это детали двигателей, редуктора, трансмиссии. Одним из наиболее ответственных и нагруженных узлов вертолета одновинтовой схемы является трансмиссионный вал хвостового винта. На самолетах это детали двигателей устройств отбора мощности для вспомогательных механизмов, валы механизмов системы управления.

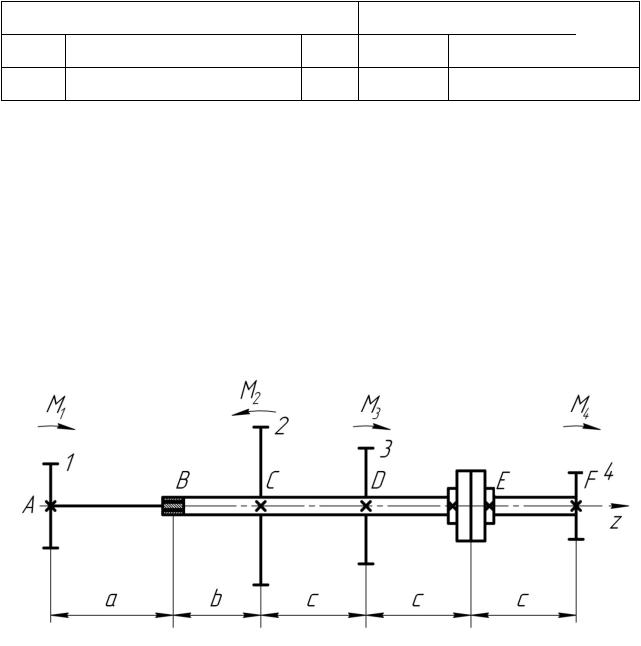

Задание Составной вал (рис. 3), являющийся элементом силовой трансмиссии, с

помощью насаженных на него зубчатых колес 1, 2, 3, 4 перераспределяет подводимую мощность. Действующие при этом на зубчатые колеса моменты М1, М2, М3, М4 известны (табл. 2).

Вал состоит из двух частей: сплошного вала на участке АВ и пустотелого на - ВF. Сочленение валов в сечении B шлицевое (рис. 4). Пустотелый вал BF в сечении Е разрезан и в это место вставлена упругая муфта (рис. 5).

Конструкция закрепления половинок муфты на валу соответствует одному из |

|||||||||

вариантов (рис. 6). |

|

|

|

|

|

|

|

||

Следует провести проектировочный расчет основных размеров вала, |

|||||||||

проверить прочность шлицевого соединения (при нечетном учебном шифре) |

|||||||||

или соединения полумуфты с валом (при четном шифре), оценить жесткость |

|||||||||

конструкции. В расчете принять [τкр]= 200 МПа (20,4 кг/мм2 ) и α=d/D=0,8 |

|||||||||

К расчету приложить чертежи шлицевого сочленения и узла закрепления |

|||||||||

муфты на валу (то и другое независимо от шифра). |

|

|

Таблица 2 |

||||||

Моменты, Нм |

|

Длины, см |

|

Данные пружины |

|

||||

|

|

|

Тип |

||||||

M1 |

M3 |

M4 |

a |

b |

c |

dпр, мм |

l, мм |

n |

соед. |

-1250 |

-2000 |

-750 |

50 |

10 |

25 |

7 |

56 |

6 |

I |

Примечание.

1.В данных дружин использованы обозначения (см. рис. 5б):

dпр - диаметр проволоки пружин; l - длина свободной пружины; n - число полных витков

2.Знак минус означает, что соответствующий момент действует в направлении, противоположном показанному на рис. 3 (показаны положительные направления относительно оси Z ).

Рис. 3. Схема вала

Решение

1.Определение величины момента |

|

Равновесие вала описывается уравнением |

|

+ |

+ + = 0, |

из которого определяется величина |

|

= + + |

= 1,25+2+0,75 = 4,0кН ∙м. |

2.Построение эпюр М(z) проводится по участкам: - крутящих моментов

0 ≤ ≤ + = 0,6м

|

|

|

= |

≤ |

= −1,25кН ∙м, |

|

|

||

|

= |

0 ≤ |

+ + = 0,85м |

|

|

||||

|

+ |

= −1,25+4,0 = 2.75кН∙ м, |

|

||||||

|

|

= |

0 ≤ |

≤ |

+ +3∙ = 1,35 |

|

|

||

|

|

+ |

= 2.75−2,0 = 0,75кН∙ м, |

|

|||||

определение диаметров вала (из условия прочности) |

|

|

|||||||

|

|

|

|

|

16∙ |

: |

|

|

|

|

|

|

[ ] ≥ = W = π∙ |

|

|

|

|||

|

= |

16 |

= |

16∙1,25∙10 |

= 0,0317 м; |

|

|||

|

|

[ ] |

∙200∙10 |

|

|||||

|

|

|

= 0,032м = 32 мм; |

|

|

|

|||

|

|

[ ] ≥ = W |

= π∙16∙∙(1_− |

); |

|

|

|||

D 3 |

|

16 M2_max |

3 |

16 4 103 |

0,0593 |

м |

|||

π τ 1 a3 |

π 200 106 |

1 |

0.83 |

||||||

=0,060м = 60мм;

=0,8∙60 = 48мм

|

|

= |

π∙ |

= |

π∙0,032 |

= 6,434∙10 |

м |

|

||

|

|

16 |

16 |

|

||||||

|

|

= |

π∙ |

|

= |

π∙0,032 |

= 1,03∙10 |

м |

|

|

|

∙ |

32 |

) |

32 |

|

|||||

= |

∙(1− |

= |

π∙0,06 |

∙(1− 0,8 ) |

= 4,24∙10 |

м |

||||

|

16 |

|

|

|

16 |

|||||

= ∙ |

∙(1− |

) = |

π∙0,06 |

∙(1− 0,8 ) = 7,51∙10 |

м |

|||||

|

|

32 |

|

|

|

|

32 |

|

|

|

2.Проверка прочности соединений |

|

|

|

|||

2.1.Шлицевое соединение (внутренний диаметр 32 ∙1,1≈36 мм, наружный |

||||||

диаметр 40 мм, 8 шлицов, ширина шлицов 7 мм): |

|

|

||||

окружная сила, действующая в соединении |

||||||

= 0,5∙ |

|

= |

1,25∙10 |

|

≈ 65,8кН, |

|

_ |

0,5∙ (40+36)∙10 |

|||||

условия прочности на смятие |

|

|

||||

[ |

]см = 400 МПа ≥ = |

∙ |

∙ ∙ , |

|||

из которого определяется минимальная длина соединения |

||||||

|

[ ]см |

≥ |

∙ ∙ ∙ [ ]см = |

|||

65,8 ∙10 |

|

≈ 8,57∙10 |

м ≈ 10мм, |

|||

= 0,6∙8∙0,004∙400∙10 |

||||||

при этом запас прочности увеличится в 1,168 раза.