Книги / Rumyantsev_B_M_i_dr_Sistemy_izolyatsii_stroitelnykh_konstruktsiy_2016

.pdf

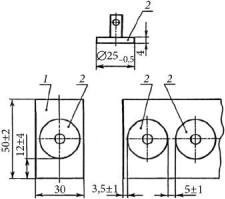

Рис. 1.30. Образцы для испытания мастики на прочность сцепления с основанием:

1 — подложка; 2 — отрывной элемент

Образцы устанавливают в приспособление разрывной машины и к ее верхнему захвату крепят отрывной элемент с помощью имеющегося в нем отверстия, а затем приводят в действие механизм растяжения. Скорость перемещения подвижного захвата составляет 25 мм/мин. В момент разрыва фиксируют максимальное усилие и характер разрушения образца.

Прочность сцепления с основанием (Rсц), МПа (Н/мм2), вычисляют по формуле

Rсц |

= |

P |

, |

(1.14) |

|

||||

|

|

S |

|

|

где Р — максимальное усилие разрыва, Н; S — площадь склеивания, мм2.

В расчет принимают результаты испытаний образцов, разрушение которых произошло по материалу покрытия или по месту контакта покрытия и подложки.

• Прочность сцепления между слоями определяется на образцах-ква- дратах, наклеенных на бетонные плитки размером 50×30×15 мм (класс бетона В15). Стороны квадрата и плитки должны быть параллельны, а расстояние от края квадрата до края плитки составляет около 10 мм.

80

При определении прочности сцепления между слоями рулонный материал — рулонный материал в середину каждого из двух подготовленных квадратов наносят мастику, накладывают их друг на друга крестообразно и прижимают грузом. Излишки мастики удаляют ножом или хлопчатобумажной тканью.

При определении сцепления между слоями рулонный материал — бетон на подготовленный квадрат и чистую бетонную плитку наносят мастику, накладывают их друг на друга крестообразно и прижимают грузом. Излишки мастики удаляют.

Испытания проводят по той же методике, что и определение прочности сцепления с основанием. Скорость перемещения подвижного захвата составляет 25 мм/мин.

Прочность сцепления между слоями и между слоем и основанием (Rпр), МПа (Н/мм2), вычисляют по формуле

Rпр |

= |

Pпр |

, |

(1.15) |

|

||||

|

|

S |

|

|

где Pпр — максимальное усилие отрыва, Н;

S — площадь склеивания, определяемая площадью штампа, мм2.

• Прочность на сдвиг клеевого соединения определяют на образцахполосках размерами 120×50 мм, вырезанных в продольном направлении из рулонных битумных и битумно-полимерных материалов, и размерами 120×25 мм, вырезанных из рулонных полимерных материалов. Две полоски склеивают мастикой внахлест на участке 30×50 мм или 30×25 мм в зависимости от вида материала, предназначенного для склеивания. Образцы помещают в захваты разрывной машины по установочным меткам, нанесенным на расстоянии 25 мм от зоны склейки, совместив продольные оси образца и захватов. Затем приводят в действие механизм растяжения. При определении прочности на сдвиг рулонных битумных и битумно-полимерных материалов скорость перемещения подвижного захвата составляет 50 мм/мин, полимерных материалов — 500 мм/мин. В момент разрыва фиксируют максимальное усилие.

Прочность на сдвиг клеевого соединения (r), Н/м, вычисляют по формуле

81

r = |

F |

, |

(1.16) |

|

|||

|

l |

|

|

где F — максимальное усилие разрыва, Н; l — ширина полоски, м.

• Водопоглощение определяют испытанием образцов размерами 50×50 мм, изготовленных из мастики в соответствии с НД на мастику конкретного вида. Образец взвешивают (m1) и помещают в сосуд с водой таким образом, чтобы слой воды над ним был не менее 50 мм. Образец выдерживают в течение времени, указанного в НД на мастику конкретного вида. Затем образец извлекают из воды, осушают и взвешивают (m2). Время с момента извлечения образца из воды до взвешивания не должно превышать 60 с.

Водопоглощение (W), % по массе, вычисляют по формуле

W = |

m2 − m1 |

100 %, |

(1.17) |

|

|||

|

m1 |

|

|

где m1 — масса сухого образца, г;

m2 — масса образца после заданной выдержки в воде, г.

• Водонепроницаемость мастик оценивают отсутствием пропускания воды через образец размером 150×150 мм за определенное время под давлением, указанным в НД на мастику конкретного вида (до 0,3 МПа), по методике, аналогичной методике определения водонепроницаемости рулонных гидроизоляционных материалов (см. раздел 1.1.1).

Гибкость на брусе определяют на образцах размером 120×20 мм, изготовленных из мастики в соответствии с НД на мастики конкретного вида, по методике, аналогичной методике испытания рулонных кровельных и гидроизоляционных материалов (см. раздел 1.1.1).

Физико-механические характеристики битумных и битумнополимерных мастик и области применения

• Мастика кровельная ТЕХНОНИКОЛЬ № 21 (Техномаст) — холодная однокомпонентная мастика на основе СБС-модифицированного битума. Обладает повышенным относительным удлинением при раз-

82

рыве, низкой температурой гибкости на брусе и высокой теплостойкостью. Мастику можно наносить любым способом — кистями, шпателем, наливом, распылением. По вязкости Техномаст напоминает густую масляную краску, однако после высыхания становится прочным резиноподобным материалом с высокими эксплуатационными характеристиками. Применяется для устройства мастичных и ремонта всех видов кровель (в сочетании со стеклотканью, рулонными материалами и без них), а также гидроизоляционной защиты строительных конструкций

иантикоррозионной обработки металлических поверхностей.

•Мастика для кровельных и гидроизоляционных работ ТЕХНОНИКОЛЬ № 31 — холодная двухкомпонентная мастика, получаемая путем диспергирования битумов в водном растворе эмульгаторов с модификацией латексом. Покрытие из мастики ТЕХНОНИКОЛЬ № 31 обладает высокой прочностью на разрыв, водонепроницаемостью, сохраняет свои свойства при периодическом и постоянном контакте с влагой, обладает стойкостью к образованию плесени, грибков, микроорганизмов, выдерживает резкие температурные перепады, что позволяет использовать ее в различных климатических поясах. Мастику можно укладывать на любые жесткие основания (железобетон, цементная и асфальтобетонная стяжка, листы из асбестоцемента, древесина, устаревшие покрытия мастичной и рулонной кровли). Применяется для устройства мастичных и ремонта всех видов кровель (в сочетании со стеклотканью, рулонными материалами и без них), устройства защитных слоев кровли, гидроизоляционной защиты строительных конструкций.

•Горячая кровельная мастика ТЕХНОНИКОЛЬ № 41 (Эврика) изготавливается из СБС-модифицированного битума и минеральных на-

полнителей. Температура размягчения мастики составляет +105 °С, глубина проникновения иглы при 25 °С — 50 мм–1. Мастика разогревается до температуры (160—180) °С и наносится в жидком виде на предварительно огрунтованное битумным праймером основание при помощи шпателя или кисти. Мастика имеет хорошую адгезию к бетону, кирпичу, неокрашенным металлам, обладает стойкостью к перепадам температуры, влажности, образованию плесени, грибков, микроорганизмов. Применяется при устройстве мастичных и ремонте всех видов кровель, устройстве защитных слоев кровли, а также для выравнивания

83

оснований (из цементно-песчаной стяжки, плит из бетона, асфальтовых стяжек) и приклеивания битумных и битумно-полимерных рулонных материалов к основанию.

•Мастика приклеивающая ТЕХНОНИКОЛЬ № 22 (Вишера) — хо- лоднаямногокомпонентнаямастиканаосновеСБС-модифицированного битума. Применяется для приклеивания рулонных битумных и битум- но-полимерных кровельных и гидроизоляционных материалов к бетонным, металлическим, цементно-песчаным и другим поверхностям.

•Мастика для гибкой черепицы ТЕХНОНИКОЛЬ № 23 (Фиксер) —

холодная многокомпонентная мастика на основе СБС-модифициро- ванного битума. Используется для проклеивания швов плиток гибкой черепицы, приклеивания гибкой черепицы к ендове, карнизам и фронтонам, а также приклеивания материалов на битумной основе к кирпичным, бетонным, металлическим, деревянным, керамическим и другим поверхностям. Благодаря низкому содержанию растворителя (менее 25 % по массе) и специальных добавок мастика обладает высокой вязкостью, что позволяет ей хорошо держаться на вертикальных поверхностях и исключает сползание посыпки.

•Мастика приклеивающая ТЕХНОНИКОЛЬ № 27 производится на основе битума, наполнителей и специального органического растворителя, не разрушающего полистирол. Предназначена для приклеивания плит из экструзионного пенополистирола к битумным, битумнополимерным изоляционным материалам, а также к бетонным, металлическим, деревянным поверхностям. Мастика наносится в виде точек или полос при помощи шпателя.

•Защитная алюминиевая мастика ТЕХНОНИКОЛЬ № 57 содержит алюминиевый пигмент. Во время высыхания мастики, пока растворитель еще не испарился, «чешуйки» алюминиевого пигмента всплывают на поверхность мастики и образуют светоотражающее покрытие. Предназначена для защиты кровли от нагрева и ускоренного старения под действием УФ-излучения. Применяется для устройства защитного слоя на новых битумных, битумно-полимерных мастичных кровлях, восстановления защитного слоя на старых битумных, битумно-полимерных мастичных и рулонных кровлях, защиты металлических кровельных покрытий от коррозии.

Физико-механические характеристики битумных и битумно-поли- мерных мастик представлены в табл. 1.23.

84

85

Таблица 1.23

Физико-механические характеристики битумных и битумно-полимерных мастик ТЕХНОНИКОЛЬ

|

|

|

Значение показателя |

|

|

||||

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

Марки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ 21 |

№ 22 |

№ 23 |

|

№ 27 |

№ 31 |

|

№ 41 |

№ 57 |

|

|

|

|

|||||||

|

Техномаст |

Вишера |

Фиксер |

|

|

Эврика |

алюминиевая |

||

|

|

|

|

|

|

|

|

|

|

Условная прочность, МПа, не менее |

1 |

|

75 |

|

|

0,5 |

|

0,2 |

0,2 |

|

|

|

|

|

|

|

|

|

|

Относительное удлинение, %, не менее |

500 |

|

|

|

|

700 |

|

1100 |

200 |

|

|

|

|

|

|

|

|

|

|

Прочность сцепления с основанием, МПа, не |

0,60 |

0,60 |

0,50 |

|

0,10 |

0,45 |

|

0,20 |

0,30 |

менее |

|

|

|

|

|

|

|

|

|

Прочность сцепления между слоями, МПа, не |

|

|

|

|

|

|

|

|

|

менее: |

|

|

|

|

|

|

|

|

|

рулонный материал — бетон |

0,4 |

0,3 |

0,5 |

|

|

|

|

0,15 |

|

рулонный материал — рулонный материал |

0,3 |

0,3 |

0,5 |

|

|

|

|

0,15 |

0,2 |

Прочность на сдвиг клеевого соединения, |

4 |

4 |

4 |

|

0,1 |

|

|

4 |

— |

Н/м, не менее |

|

|

|

|

|

|

|

|

|

Водопоглощение в течение 24 ч, % по массе, |

0,4 |

|

|

|

|

1 |

|

1 |

2 |

не более |

|

|

|

|

|

|

|

|

|

Водонепроницаемость при давлении не менее |

|

|

|

|

|

|

|

|

72 |

0,001 МПа в течение, ч |

|

|

|

|

|

|

|

|

|

Водонепроницаемость при давлении 0,1 МПа |

24 |

|

|

|

|

24 |

|

|

|

в течение, ч |

|

|

|

|

|

|

|

|

|

Гибкость на брусе R = 5 мм, °С |

–35 |

|

|

|

|

–15 |

|

|

–15 |

|

|

|

|

|

|

|

|

|

|

Теплостойкость, °С, не менее |

+110 |

+95 |

|

|

+90 |

+95 |

|

|

+100 |

|

|

|

|

|

|

|

|

|

|

Грунтовки (праймеры)

Грунтовка (праймер) — материал группы «мастики», содержащий низкое количество вяжущего (от 25 до 45 % по массе). Применяется для улучшения сцепления наносимого покрытия с основанием.

При выполнении стяжки на поверхности основания образуются слои пыли и другие загрязнения. Если производить наплавление гидроизоляционного покрытия на основание, не обработанное грунтовочной мастикой, то адгезия кровельного материала к основанию будет низкой. Грунтовка связывает пыль, песок и другие несвязанные частицы, улучшая «смачиваемость» основания при наплавлении и повышая прочность сцепления (рис. 1.31). Грунтовочный состав проникает в поры основания на глубину до 3—4 мм, образуя сплошную гидрофобную пленку, что препятствует проникновению воды в поверхность стяжки, повышая его прочность и морозостойкость.

а |

б |

Рис. 1.31. Поверхность основания:

а — негрунтованная; б — обработанная грунтовкой

Для укладки рулонных битумных или битумно-полимерных материалов применяют грунтовки, изготовленные на основе нефтяных битумов.

Битумный праймер поставляется двух видов: готовый к применению и концентрат.

Готовый к применению битумный праймер содержит битумное вяжущее и органический растворитель и не требует предварительного разбавления. У готового праймера всегда стабильны конечные свойства — время высыхания, вязкость, содержание сухого остатка и т.п., так как они контролируются при производстве на заводах. Перед использованием готовый праймер рекомендуется выдержать при комнатной температуре не менее суток.

86

Свойства битумного концентрата во многом зависят от применяемого разбавителя. Разбавление производится в соотношении 1:2 по объему без предварительного разогрева. Для разбавления концентрата можно применять любые органические растворители: керосин, бензин, нефрас (уайт-спирит) и т.д. При температурах ниже +5 °С перед разбавлением концентрат праймера необходимо предварительно выдержать в теплом помещении (+21 °С) для более легкого смешивания.

Расход готовой грунтовки или разбавленного концентрата составляет 0,25—0,35 л/м2.

• Праймер битумный ТЕХНОНИКОЛЬ № 01 изготавливается на основе битумов, температура размягчения которых не менее 80 °С. Праймер применяется для подготовки (огрунтовки) изолируемых поверхностей (бетонной плиты, цементно-песчаной стяжки и т.п.) перед укладкой наплавляемых и самоклеящихся кровельных и гидроизоляционных материалов.

Физико-механические характеристики праймера битумного ТЕХНОНИКОЛЬ № 01 представлены в табл. 1.24.

|

Таблица 1.24 |

Физико-механические характеристики праймера битумного |

|

ТЕХНОНИКОЛЬ № 01 |

|

|

|

Показатель |

Значение показателя |

Условная вязкость*, с |

15—40 |

Время высыхания при температуре 20 °С, ч, не более |

12 |

Температура размягчения, °С, не ниже |

+80 |

* За условную вязкость принимается время непрерывного истечения в секундах определенного объема испытуемого материала через калиброванное сопло вискозиметра типа ВЗ-246 (определяется по ГОСТ 8420).

1.1.6. Теплоизоляционные материалы

Общие сведения

Одним из наиболее эффективных путей экономии энергии является сокращение потерь тепла через ограждающие конструкции зданий и сооружений. Потери тепла через крышу в холодное время года составляют 30—35 % в одно-, двухэтажных домах и 5—10 % — в многоэтаж-

87

ных. Применение эффективных систем теплоизоляции позволяет сократить потребление энергоресурсов на отопление до 10 раз. Внутри помещений, в зависимости от их функционального или технологического назначения, должен обеспечиваться тепловлажностный режим эксплуатации.

Физико-технические свойства используемых теплоизоляционных материалов оказывают определяющее влияние на теплотехническую эффективность и эксплуатационную надежность конструкций. Теплоизоляция крыши обеспечивает:

•защиту покрытия и помещения от воздействий переменных температур наружного воздуха;

•выравнивание температурных колебаний основного массива покрытия, благодаря чему исключается появление трещин, вследствие неравномерных температурных колебаний;

•перемещение точки росы во внешний теплоизоляционный слой, что исключает отсыревание бетонного или железобетонного покрытия;

•формирование благоприятного микроклимата помещения за счет повышения температуры внутренней поверхности покрытия (потолка)

иуменьшения перепада температур внутреннего воздуха и поверхности потолка, в том числе и чердачных помещений.

При выборе теплоизоляционных материалов для устройства утепления кровли (крыши) следует учитывать влияние эксплуатационных факторов: температурно-влажностный режим работы конструкции, географическое местонахождение, капиллярное и диффузионное увлажнение утепления крыши, а также воздействие ветровых, снеговых и механических нагрузок, т.е. способа эксплуатации кровли и места нахождения здания. Кроме того, выбирая кровельную теплоизоляцию, необходимо учитывать различную технологию монтажа для скатных и плоских крыш.

К теплоизоляционным относятся материалы, имеющие плотность не более 500 кг/м3, теплопроводность — не более 0,175 Вт/(м·°С) при температуре 25 °С.

Классификация

Всоответствии с ГОСТ 16381—77 [6] теплоизоляционные материалы

иизделия подразделяются по следующим признакам:

88

•виду основного исходного сырья: неорганические, органические (если материал изготовлен из смеси органического и неорганического сырья, то его относят к неорганическим, если количество последних в смеси превышает 50 % по массе);

•структуре: волокнистые, ячеистые, зернистые (сыпучие);

•форме: рыхлые (вата, перлит и др.), плоские (плиты, маты, войлок и др.), фасонные (цилиндры, полуцилиндры, сегменты и др.), шнуровые;

•горючести: несгораемые, трудносгораемые, сгораемые;

•содержанию связующего вещества: содержащие или не содержащие связующее вещество.

Основные показатели качества и методы испытания теплоизоляционных материалов

Оценку качества теплоизоляционных материалов производят по следующим основным показателям: теплопроводности, плотности, прочности, сжимаемости, водопоглощению, горючести и др.

Одной их важнейших характеристик теплоизоляционного материала является его теплопроводность.

• Теплопроводность — способность материала передавать через свою толщину тепловой поток, возникающий при разности температур на его противоположных поверхностях. Количество теплоты, проходящей через ограждающую конструкцию, определяется по формуле

Q = λ |

∆t F τ |

, Bт · ч, |

(1.18) |

|

δ |

||||

|

|

|

где λ — коэффициент теплопроводности, Вт/м·°С, — показывает, какое количество теплоты передается за единицу времени через единицу площади стенки единичной толщины при разности температур между поверхностями стенки ∆t = 1 °С;

∆t — разность температур на противоположных поверхностях, °С; F — площадь поверхности, м2;

τ — время, ч; δ — толщина материала, м.

Теплопроводность определяется в соответствии с ГОСТ 7076—99 [27]. Сущность метода заключается в создании стационарного теплово-

89