ФБТ БИ 1курс / TKM / #12 / #12

.doc|

Dsfs Лабораторна робота №12

ВПЛИВ ПЛАСТИЧНОЇ ДЕФОРМАЦІЇ НА ТВЕРДІСТЬ МЕТАЛІВ

Мета роботи: вивчити вплив пластичної деформації на механічні властивості(твердість) металів.

Прилади, матеріали та інструменти Прилади Роквелла і Брінелля для визначення твердості зразків, зразки пластичних кольорових металів або сплавів, деформованих із різним степенем деформації, штангенциркуль, лінійка.

Методика визначення відносних здовження та поперечного звуження

Характеристиками пластичності

матеріалу є відносні здовження та

звуження. Відносне здовження (

Довжину зразка

Відносне звуження

де:

Щоб отримати площу поперечного

перерізу, необхідно за допомогою

штангенциркуля виміряти діаметр

Відносне звуження

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для спрощення досліджень

зразки будемо деформувати не розтяганням,

а стисканням за допомогою преса. При

цьому характеристиками пластичності

металу будуть: відносні скорочення

Пластична деформація

призводить до значної зміни механічних,

фізичних і хімічних властивостей

металу, яка характеризується такими

явищами: 1) зміною форми зерен і їх

здрібненням Сукупність явищ, пов’язаних із зміною механічних і фізико-хімічних властивостей металу в процесі пластичної деформації, називається зміцненням, або наклепом.

Методика визначення твердості Широке поширення випробувань матеріалів на твердість пояснюється тим, що при цьому не потрібне виготовлення спеціальних зразків методика випробувань досить проста і може виконуватись безпосередньо на готовій деталі без її руйнування. У більшості випадків при випробуванні твердості вдавлюють і досліджуваний матеріал індентор, виготовлений із значно твердішого матеріалу. Про твердість судять або по глибині проникнення індентора (твердість за Роквеллом HRC, HRB, HRA) або за величиною відбитка від вдавлення індентора при відповідному навантаженні (твердість по Брінеллю HB, Віккерс HV мікро-твердість Н). У всіх перерахованих випадках при вдавлюванні індентора відбувається пластична деформація досліджуваного матеріалу від індентора. Чим більше опір матеріалу пластичної деформації, тим менша глибина, на яку проникає індентор і тим вище твердість.

Таким чином, твердість при випробуваннях методам вдавлювання характеризує опір металу пластичним деформаціям, т. д, по суті, визначаються ті ж механічні властивості матеріалу, які знаходять і при випробуваннях на розтяг але в інших умовах напруженого стану. Найбільш широко застосовується випробування твердості по Брінеллю і по Рокквеллу. При визначенні твердості по Брінеллю індентор у вигляді сталевої кульки певного діаметра D вдавлюється при певному навантаженні Р в випробовуваний матеріал. Твердість по Брінеллю визначається за діаметром відбитка d за формулою, МПа:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

За Брінеллем знаходять твердість відносно м'яких матеріалів (чавунів, відпаленої сталі, кольорових металів і їх сплавів). При визначенні твердості за Рокквеллем у випробовуване тіло вдавлюється алмазний конус з кутом при вершині 1200 для випробування твердості дуже твердих металів або сталеву загартований кульку діаметром 1,588 мм при випробуванні м'яких матеріалів. Конус чи кулька вдавлюється при застосуванні двох послідовних навантажень: попереднього Р = 100 Н та основної. Сумарне навантаження для шкали В дорівнює Р = 1000 Н; для шкали С – Р = 500 Н і для шкали А – Р = 600; остання шкала застосовується при випробуванні дуже твердих матеріалів (шкала А).

Твердість за Роквеллом встановлюється в умовних одиницях. За одиницю твердості прийнята величина, відповідна осьовому переміщенню індентора на 0,002 мм. Твердість HR визначається за формулою HR=100-е (при вимірюванні за шкалою А і С), HR=130-е (при вимірюванні за шкалою В). Значення е визначають за формулою:

Де

глибина впровадження індентора під

дією навантаження

При визначенні твердості HR немає необхідності в проведенні таких розрахунків тому, що твердість визначається за показаннями приладу.

Були проведені дослідження, присвячені встановленню зв'язку між різними характеристиками міцності і твердістю матеріалу. У результаті встановлені емпіричні формули для деяких технічно важливих сплавів.

Для багатьох пластичних мета ріалів існує наступна залежність між межею міцності і твердості по Брінеллю HB:

Де с - коефіцієнт пропорційності, для сталей е = 0,33 ... 0,36. Слід зазначити, що для тендітних матеріалів (чавун, сілуман) надійної кореляції між твердістю та границю міцності отримати не вдається.

Недоліком вимірювання твердості є те, що за показниками твердості не вдається встановити досить достовірно характеристики пластичності матеріалу.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Підготовка зразків для випробування Для більшої наочності краще вибрати для випробувань пластичні матеріали (міді, латунь, низько вуглецеву сталь). Рекомендується використовувати циліндричні зразки діаметром 10 і висотою 15 мм. Холодну деформацію осадкою цих зразків можна проводити під пресом, а зразків з міді і латуні - вручну, поміщаючи зразок в сталеву матрицю і б'ючи молотком по пуансону. При віджиманні на пресі ступінь деформації складає до 50 ... 60% первісної висоти, висоту зразка до і після деформації вимірюють штангенциркулем з точністю до 0,1 мм. Твердість зразків також рекомендується вимірювати сталевим кулькою по Роквеллу (шкала В), а зразків міді та однофазної латуні - по Брінеллю (кулькою діаметром 2.5 мм). Мікроструктуру треба вивчати на зразках до і після деформації (з малим і великим ступенем обтиснення). Шари металу у торцевій поверхні циліндричного зразка відчувають меншу деформацію, ніж шари на циліндричній поверхні, тому мікроаналіз (при збільшенні 200 - 300 разів) і вимірювання твердості слід виконати на бічній поверхні деформованих зразків. Для вимірювання твердості поверхні зразка (як випробовувана, так і опорна) повинні бути плоскими, паралельними один одному і не повинні мати таких дефектів, як окалини, забоїн, бруду, різних покриттів. Всі дефекти поверхні зразка видаляються дрібно-зернистим наждаковим колом, напилком або наждачним папером. При обробці поверхні зразки не повинні нагріватися вище 100 - 150 ° C. Підготовка поверхні зразка необхідна для отримання правильного відбитка і щоб його краї були чітко видні для вимірювання (за Бринеллем).

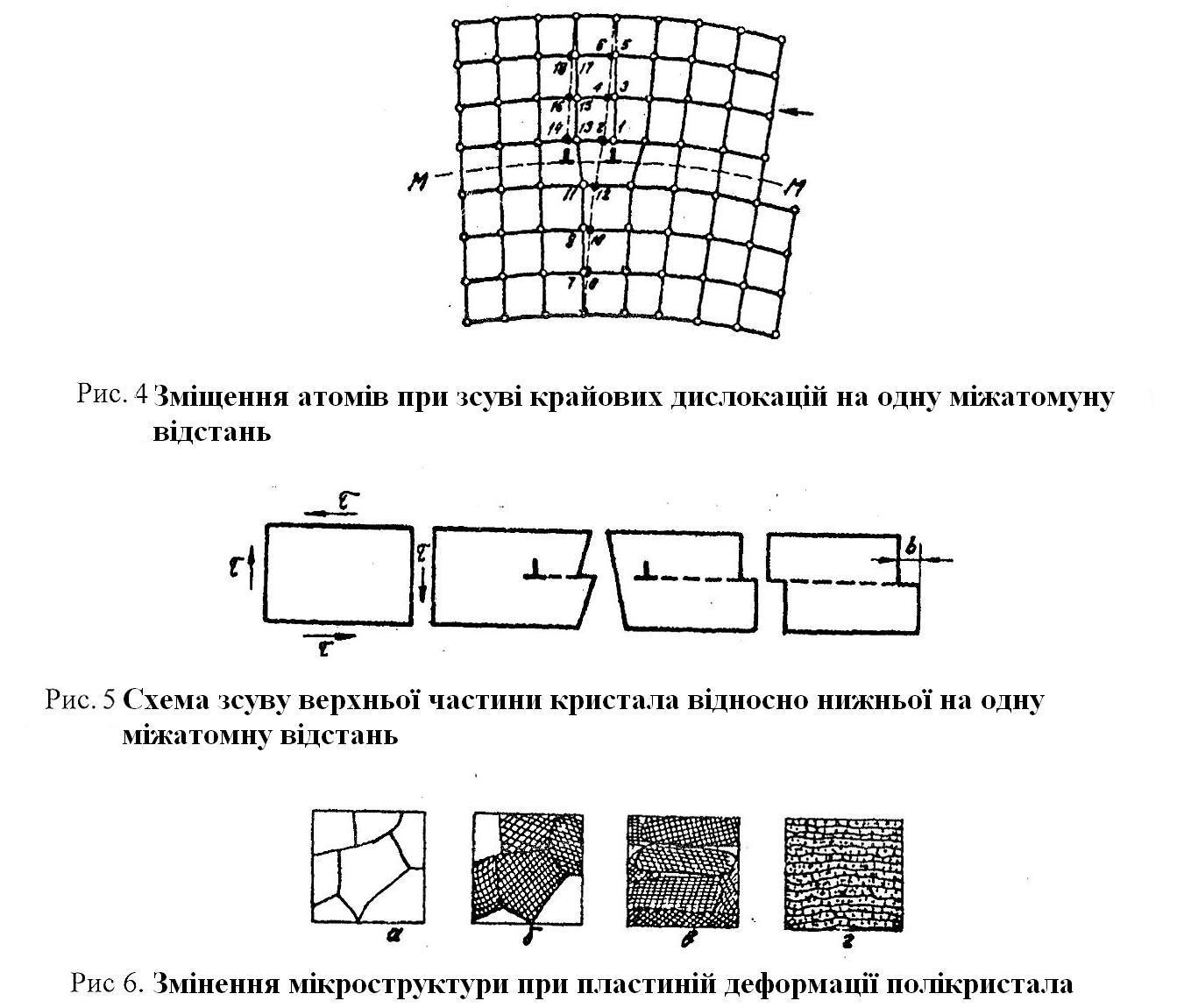

Методичні вказівки на проведення лабораторної роботи Механізм пластичної деформації. Пластична деформація в кристалах здійснюється ковзанням частин кристалу один відносно одного під дією напружень, що перевищують межу пружності (рис. 1 - 3). Ковзання виникає на певних кристалографічних площинах з найбільш щільною упаковкою атомів. Такі площині мають мінімальні індекси (для ОЦК ґраток – 100, для ГЦК - 111) і зсув проходить саме по ним (рис.1). Сам процес зсуву не полягає у переміщенні дислокацій, а полягає у одночасному переміщенні одної части кристала відносно іншої. Щоб дислокація із вихідного положення перемістилася у сусіднє, не потрібно зсовувати всю верхню половину кристала.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Достатньо, щоб виникли переходи атомів: атом 3 – в атом 4; атом 5 – в атом 6; атом 7 – в атом 8; атом 9 – в атом 10; атом 11 – в атом 12; атом 13 в атом 14; атом 15 – в атом 16; атом 17 – в атом 18. Також зсовуються атоми і в інших атомних шарах, паралельних даному. Коли дислокація виходить на зовні – то на ній з’являється сходинка, величиною в одну міжатомну відстань (рис. 5). Вздовж площини ковзання рухається значна кількість дислокацій, що збільшують сходинку. Пластична деформація полікристалів починається в площинах зерен, ковзання яких орієнтується на кут 45о відносно напряму дії сили. При великій деформації, у результаті процесу зсуву зерна міняють свою форму (рис. 6) – витягуються і орієнтуються відносно напряму дії сили. Структура з витягнутим (у результаті деформації) зернами називається волокнистою. Орієнтація кристалографічного напрямку відносно напрямку дії сили називається текстурою. ЇЇ створення сприяє появі анізотропії механічних і фізичних властивостей. Процес деформації супроводжується збільшенням щільності дислокацій, що, в свою чергу, утруднює їх рух і, відповідно, процес пластичної деформації. Одною з причин цього явища може бути: наступна ковзаюча дислокація доходить до межі зерна. У сусідньому зерні площина орієнтована в іншому напрямі (у наслідок не однакового орієнтування всіх атомних площин в інших зернах). Продовження ковзання дислокацій в новому зерні по довільній площині, паралельній площині ковзання першого зерна, вимагає дуже великої сили і тому не відбувається. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таким чином, межа зерна є ефективним бар’єром для рухомої дислокації. Дислокація, що рухається за першою (звідси – має той же знак) потрапляє в область решітки, спотвореної першою дислокацією і гальмується (інакше кажуть: дислокація одного й того ж знака відштовхується). Третя рухома дислокація гальмується другою та першою, четверта - третьою і т.д. Таким чином у межі створюється накопичення дислокацій. Екстра-площини уповільнених дислокацій діють як клинки і вигинають площину ковзання. Перешкодою для руху дислокацій є також рух дислокацій, що лежать у іншій площині.

За рахунок збільшення щільності дислокацій і процесів гальмування маємо наступні властивості металів:

Зміною фізичних якостей тіла унаслідок пластичної деформації є наклеп. Деформації проходять не лише унаслідок застосування зовнішніх сил, але й в результаті фазових перетворень. Всі вони призводять до наклепу і є основними методами зміцнення металів. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ψ

%

HRB

Ψ

%

Висновок: саме таким чином пластична деформація впливає на структуру і на механічні властивості металів. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2)

(2) ,

,