- •Глава 1

- •§ 1.1. Общие свойства атмосферы земли как среды обитания для экипажей летательных аппаратов

- •§ 1.2. Комплекс факторов, оказывающих влияние на жизнедеятельность экипажа в условиях высотного полета

- •§ 1.3. Способы обеспечения жизнедеятельности экипажей летательных аппаратов при высотном полете

- •Глава 2

- •§ 2.1. Принципы формирования искусственной атмосферы в герметических кабинах летательных аппаратов

- •§ 2.2. Системы регулирования параметров газовой среды в герметических кабинах

- •§ 2.3. Принципиальные схемы систем кондиционирования воздуха герметических кабин летательных аппаратов

- •Глава 3

- •§ 3.1. Требования, предъявляемые к системам кислородного питания

- •§ 3.2. Классификация систем кислородного питания

- •§ 3.3. Принципиальные схемы элементов систем кислородного питания

- •Глава 4

- •§ 4.1. Общая характеристика систем индивидуальной защиты экипажей летательных аппаратов

- •§ 4.2. Кислородные маски

- •§ 4.3. Герметические шлемы

- •§ 4.4. Высотно-компенсирующие костюмы

- •§ 4.5. Противоперегрузочные костюмы

- •§ 4.7. Морские спасательные костюмы

- •§ 4.8. Высотные скафандры

- •Глава 5

- •§ 5.1. Бортовые кислородные приборы непрерывной подачи

- •§ 5.2. Бортовые кислородные приборы прерывной подачи

- •§ 5.3. Парашютные кислородные приборы

- •§ 5.4. Переносное кислородное оборудование

- •§ 5.5. Контрольно-сигнальная аппаратура

- •§ 5.6. Элементы кислородной бортовой арматуры (каб)

- •§ 5.7. Самолетные кислородные баллоны

- •§ 5.8. Самолетные кислородные газификаторы

- •Глава 6

- •§ 6.1. Общая характеристика системы кислородного питания коллективного пользования

- •§6.2. Принципиальная схема комплекта кп-32

- •§ 6.3. Принципиальная схема комплекта кислородного оборудования кко-пдр

- •Глава 7

- •§ 7.1. Общая характеристика системы кислородного питания индивидуального пользования

- •§ 7.2. Принципиальная схема комплекта кислородного питания кп-24м

- •Глава 8

- •§ 8.1. Общая характеристика комплекта кислородного оборудования

- •§ 8.2. Принципиальная схема комплекта кислородного оборудования кко-3

- •§ 8.3. Схема комплекта кислородного оборудования с прибором кп-52м

- •Глава 9

- •§ 9.1. Методы и основные средства обеспечения жизнедеятельности экипажей летательных аппаратов в особых случаях полета

- •§ 9.2. Работа парашютных кислородных приборов в комплекте с бортовой системой и при покидании самолета

- •§ 9.3. Автоматы раскрытия парашюта и привязных ремней

- •Глава 10

- •§ 10.1. Общие сведения по технической эксплуатации кислородного оборудования

- •§ 10.2. Контрольно-проверочные кислородные установки

- •§ 10.3. Методика проверки кислородного оборудования

- •§ 10.4. Особенности подготовки кислородного оборудования самолетов к высотным полетам

- •§ 10.5. Возможные неисправности кислородного оборудования

- •Глава 11

- •§ 11.1. Проверка летным составом кислородного оборудования и высотного спецснаряжения

- •§ 11.2. Эксплуатация кислородного оборудования в полете

- •Глава 12

- •§ 12.1. Физические свойства кислорода

- •§ 12.2. Получение кислорода

- •§ 12.3. Аэродромные средства для заправки самолетов кислородом

§ 12.2. Получение кислорода

Практика показала, что наиболее экономичным методом получения кислорода в больших количествах является метод, использующий в качестве исходного продукта для кислорода атмосферный воздух.

Для получения кислорода из атмосферного воздуха необходимы очень низкие температуры, вследствие чего этот способ получил название способа глубокого охлаждения. При глубоком охлаждении температура атмосферного воздуха снижается до –175÷–200°С, при этом происходит сжижение воздуха. Так как температуры кипения кислорода (–182,97°С) и азота (–195,8°С) различны, то воздух из газообразного состояния в жидкое переходит не сразу. В первую очередь конденсируется кислород, как имеющий более высокую температуру, а затем конденсируется азот. При нормальном атмосферном давлении первые капли жидкого воздуха появляются при температуре –192°С.

Получение кислорода из жидкого воздуха обеспечивается методом ректификации, т. е. методом испарения азота с обогащением остальной части жидкого воздуха кислородом.

Метод ректификации основан на различных фиксированных температурах кипения кислорода и азота. При испарении жидкого воздуха в первую очередь испаряется газ с более низкой {261} температурой кипения, т. е. азот (–195,8°С), поэтому пары кипящего жидкого воздуха будут всегда содержать азота больше, чем его содержится в кипящей жидкости. По мере испарения азота из жидкого воздуха, оставшаяся жидкость будет обогащаться кислородом.

|

|

|

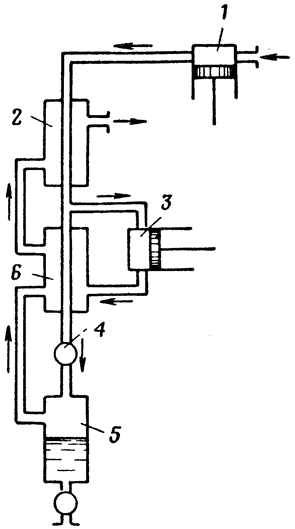

Рис. 12.1. Принципиальная схема холодильной установки с применением детандера высокого давления: 1 — компрессор; 2 — холодильник: 3 — поршневой детандер; 4 — дроссель: 5 — сборник; 6 — теплообменник |

Глубокое охлаждение предполагает два принципа сжижения воздуха: метод дросселирования и метод адиабатического расширения воздуха с отдачей внешней работы.

Метод дросселирования находит применение только в маломощных кислороддобывающих установках. Большинство кислороддобывающих установок, имеющихся в частях ВВС, используют метод охлаждения воздуха с отдачей внешней работы.

Машины, обеспечивающие адиабатическое расширение воздуха, в практике получили название детандеров. В холодильных установках глубокого охлаждения воздуха нашли применение детандеры высокого давления до 200 ат и детандеры низкого давления до 7 ат. На рис. 12.1 приведена принципиальная схема холодильной установки с применением детандера высокого давления. Воздух сжимается в компрессоре 1 до давления 180—200 ат, охлаждается в змеевике водяного холодильника 2 до температуры, близкой к окружающей, и разделяется на два потока. Одна часть воздуха в количестве 50—60% отводится в цилиндр поршневого детандера 3, нагруженного компрессором 1. Поступивший в детандер воздух совершает механическую работу, в результате температура воздуха понижается. Затем охлажденный воздух направляется в теплообменник 6, где он выполняет роль хладагента. Другая часть воздуха, охлажденная в теплообменнике 6, направляется к дросселю 4. При прохождении воздуха через дроссель 4 часть его превращается в жидкое состояние. Жидкий воздух накапливается в сборнике 5, а оставшаяся газообразная часть воздуха охлаждает встречный поток воздуха в теплообменнике 6 и уходит в атмосферу. {262}

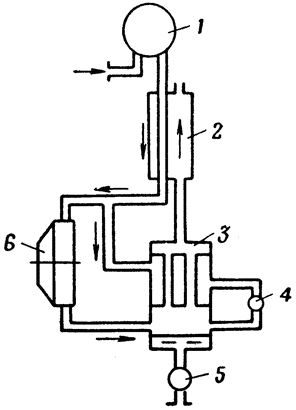

На рисунке 12.2 изображена принципиальная схема холодильной установки с турбодетандером. Применение турбодетандера, имеющего большой коэффициент полезного действия, позволило уменьшить рабочее давление. Воздух сжимается в турбокомпрессоре 1 до давления 6—7 ат, проходит испаритель 2. После испарителя около 95% общего количества воздуха направляется к турбодетандеру 6, где, совершив работу на лопатках ротора турбины, расширяется до давления 1 ат и охлаждается до температуры,

|

|

|

Рис. 12.2. Принципиальная схема холодильной установки с турбодетандером: 1 — турбокомпрессор; 2 — испаритель; 3 — конденсатор; 4 — дроссель; 5 — вентиль; 6 — турбодетандер |

Несжиженные пары воздуха вместе с парами воздуха из турбодетандера устремляются через трубки верхней части конденсатора к испарителю 2. Жидкий воздух из межтрубного пространства переводится через дроссель 4 в нижнюю часть конденсатора. При этом около 1% воздуха вновь испаряется, а остальная часть, охладившись еще больше, сливается через вентиль 5 в сосуды для хранения.

Ректификация жидкого воздуха осуществляется в разделительных аппаратах (колонках). На рис. 12.3 дана принципиальная схема одинарной ректификационной колонки. В нижней части колонки находится сборник-испаритель 1 с помещенным в нем змеевиком 6. Над сборником-испарителем находится цилиндрическая часть колонки, разделенная рядом сетчатых перегородок 2 (тарелок). Сжатый охлажденный газообразный воздух проходит по змеевику 6, расположенному в сборнике жидкого кислорода. В змеевике воздух конденсируется и подводится к дросселю 4, где давление его снижается до 0,6 ат. После дросселя жидкий воздух поступает на орошение тарелок (перегородок 2). Жидкий воздух стекает вниз. Навстречу ему поднимаются пары, состоящие из смеси азота и кислорода.

Пары, соприкасаясь на поверхности тарелок с жидкостью, отдают ей свой кислород, который конденсируется при более высокой температуре, чем азот, а сами обогащаются азотом.

В результате этого процесса наверху колонки собираются пары, состоящие на 90—93% из азота, а внизу — жидкость, содержащая почти чистый кислород, который по трубке 5 отводится в сосуды для хранения. Непрерывное испарение кислорода вследствие {263} поглощения тепла воздуха в змеевике 6 поддерживает процесс ректификации. Аппарат одинарной ректификации неэкономичен. Практически потеря кислорода в одинарной колонке равна 7—8%. Более полно кислород может использоваться в аппаратах двойной ректификации.

|

|

|

Рис. 12.3. Принципиальная схема одинарной ректификационной колонки: 1 — сборник-испаритель; 2 — сетчатые перегородки (тарелки); 3 — колонка; 4 — дроссель; 5 — трубка с вентилем; 6 — змеевик |

Готовая продукция кислороддобывающих станций выпускается в виде жидкого и газообразного кислорода, который должен удовлетворять требованиям ГОСТ: на газообразный кислород существует ГОСТ 5583—58, а на жидкий кислород — ГОСТ 6331—52.

В соответствии с указанными ГОСТ в системах кислородного питания экипажей самолетов используется так называемый медицинский кислород.

Медицинский кислород согласно ГОСТ 5583—58 и ГОСТ 6331—52 должен удовлетворять следующим основным требованиям:

— процентное содержание кислорода должно быть не менее 99,2%;

— процент азота и аргона не должен превышать 0,8%;

— содержание водяных паров должно быть минимальное и не более 0,07 г/м3;

— не должно быть вредных примесей: углекислого газа, окиси углерода, хлористых, сернистых и цианистых соединений;

— медицинский кислород должен быть без запаха.

Перед использованием кислорода в самолетных кислородных системах он подвергается анализу для определения его соответствия требованиям медицинского кислорода. Анализ кислорода производится с помощью специальной аппаратуры.

Процентное содержание кислорода определяется по методу поглощения кислорода медью и поглотительным реактивом из

|

|

{264} |

|

Таблица 12.1

|

Характеристика |

АКДС-30А |

АК-12МД |

ЖКДЗ-1 | |

|

Производительность станции: |

|

|

| |

|

|

по жидкому кислороду, по на- полнению транспортных ре- зервуаров, кГ/час |

29—30 |

11—12 |

220—230 |

|

|

по газообразному кислороду, по наполнению транспортных бал- лонов, м3/час |

36 |

8 |

30—50 |

|

Давление выдаваемого газообразного кислорода, ат |

230 |

165 |

— | |

|

Чистота получаемого кислорода по объему |

99,2 |

99,2 |

99,2 | |

|

Продолжительность, час: |

|

|

| |

|

|

пускового периода (время с на- чала работы до получения первого слива жидкого кисло- рода) |

4—7 |

5 |

7 |

|

|

непрерывной работы |

240 |

168 |

360 |

|

Потребная электрическая мощность при питании от внешней электро- сети напряжением 220/380 в (для ЖКДЗ-1 напряжением 400 в), квт |

110 |

67 |

500 | |

|

Удельный расход электроэнергии на 1 л жидкого кислорода, квтч/л |

3,3 |

4,5—4,7 |

2 | |

определенного объема с последующим измерением объема оставшихся газообразных примесей (азота).

Определение опасного содержания вредных примесей в медицинском кислороде основано на химическом взаимодействии этих примесей с определенными реактивами. Изменение цвета этих реактивов или выпадение осадка при промывании через них кислорода указывает на присутствие в нем опасных количеств вредных примесей.